继电控制线路设计

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册下》第2818页(9120字)

继电控制线路的设计,除应满足机械的工艺要求外,还应力求安全可靠、简单、经济,且便于操作和维修。设计的方法,通常采用经验法和逻辑设计法。

继电控制线路的电源,对机床,由表8.4-11所示数据进行选择。

表8.4-11 机床控制线路常用的电压值

4.3.1 继电控制线路的经验设计法

继电控制线路的经验设计法,是最常用的一种方法,就是根据生产工艺的要求,利用各种典型的基本控制环节(单元电路),直接综合地设计控制线路。这种设计方法的特点是简单易行。但由于是依靠经验进行设计,所以,必须熟悉大量的基本控制线路,掌握多种典型线路的设计资料,具有丰富的设计经验。在设计过程中,往往要经过多次分析比较、修改、试验,一般需经模拟试验,才能确定比较合理的控制线路。

经验设计法没有固定的模式,通常是化整为零,再集零为整,即通过收集分析同类控制线路的基础上,进行主电路、控制线路和辅助线路等的设计。主电路的设计内容,主要是电动机的起动、正反转、制动、点动及多速电动机的调速等。控制电路的设计,是根据生产机械的要求,先设计控制电路名独立环节,然后综合各控制环节,确定联锁关系。辅助电路的设计内容,主要是电源、照明。保护(短路、过载、超程、零压等)、检测等环节。

利用经验设计法设计时,主要应注意如下事项:

①应尽量选用标准、常用或经过实际考验的线路和环节。

②尽量缩短连接导线的数量和长度。特别要注意电气柜(控制板)、操作台和限位开关之间的连接线,合理安排触点在线路中的位置,以减少引出线。

③尽量缩减电器的数量,采用标准件,并尽可能选用相同的型号。

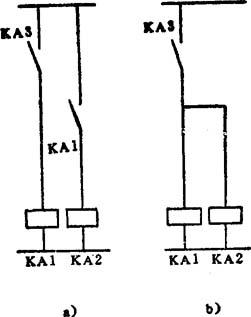

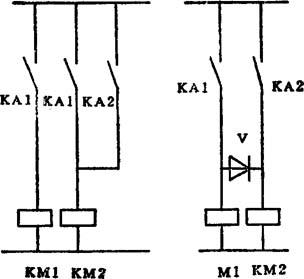

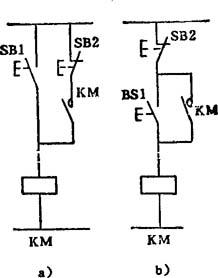

④简化电路,减少触点。方法之一,是合并同类触点。如图8.4-39所示,功能相同,但图b)可比图a)少一对触点。合并同类触点时,应注意触点额定电流的容量。在直流电路中,利用二极管的单向导电性减少触点,如图8.4-40所示,这在弱电电器控制电路是行之有效的方法。此外,还可利用逻辑代数进行电路化简。

图8.4-39 合并同类触点

图8.4-40 利用二极管减少触点

⑤控制电路工作时,除必要的电器应该通电外,其余的电器应尽量不通电。

⑥应尽量选用机械和电气寿命长、结构坚实、动作可靠、抗干扰性能良好的电器元件。

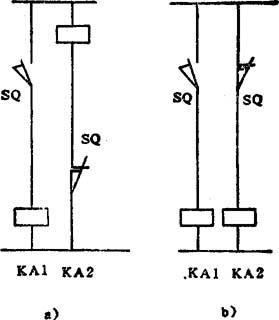

⑦正确连接电器触点。如图8.4-41所示,图a)中SQ与 为同一电器的动合和动断触点,相距很近,当触点断开时,可能会产生飞弧而造成电源短路。若按图b)的触点接法,就可避免电源短路。

为同一电器的动合和动断触点,相距很近,当触点断开时,可能会产生飞弧而造成电源短路。若按图b)的触点接法,就可避免电源短路。

图8.4-41 正确连接电器的触点

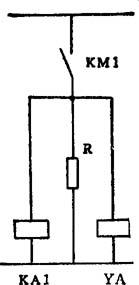

⑧正确连接电器的线圈。两个电器需同时动作,其线圈应并联连接,不应串联。即使串联后的外加电压是两线圈额定电压之和,也是不允许的。电器线圈并联时,还应注意电器种类。如图8.4-42所示电路,是直流电磁铁与直流中间继电器线圈的不正确连接方法。因为当触点KM1断开时,电磁铁线圈YA电感量较大,其产生的感应电势将加给中间继电器KA1,可能使KA1重新吸合,在延迟一段时间才释放,而出现误动作。正确的接法应该是KA1与YA线圈分开,在KA1线圈电路内单独串联一KM1触点。

图8.4-42 电磁铁线圈与电器线圈的不正确连接

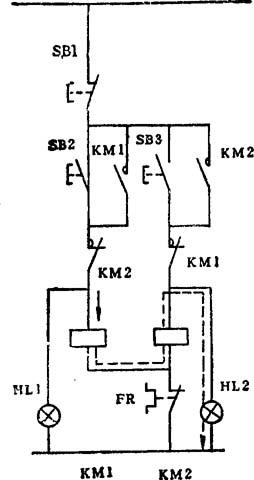

⑨避免在控制线路中出现寄生电路。在控制电路的动作过程或发生事故的情况下,意外接通的电路,称为寄生电路。图8.4-43所示是具有指示灯和过载保护的正反转控制电路,在正常情况下电路可完成起动、停止和信号指示。而在过载时, 触点断开,由于线路出现如图中虚线所示的寄生电路。使正向接触器KM1不释放,从而不起保护作用。

触点断开,由于线路出现如图中虚线所示的寄生电路。使正向接触器KM1不释放,从而不起保护作用。

图8.4-43 寄生电路

⑩应尽量避免许多电器依次动作才能接通另一电器的控制线路。

⑾采用小容量继电器的触点来控制大容量接触器的线圈时,继电器的触点应有足够的容量。

⑿应具有完善的保护环节,以避免因误操作而发生事故。如自锁、联锁、过载、短路、过流、过压、失压等保护环节,有时还应设有合闸、断开、事故、安全等必须的指示信号。

例8.4-5 利用经验设计法设计龙门刨床(或立式车床)横梁移动控制线路,其运动机构中有横梁的夹紧、放松及升降运动。刀架装在横梁上,横梁需沿立柱上下移动,在加工过程还需保证夹紧在立柱上。横梁升降电动机安装在龙门顶上,通过蜗杆传动使立柱上的丝杠转动,通过螺母使横梁上下移动。横梁夹紧电动机通过减速机构传动夹紧螺杆,通过杠杆作用使压块将横梁夹紧或放松。横梁升降控制线路应实现的动作及其顺序为:揿按横梁上升按钮,能自动放松横梁→横梁上升→到位;松开横梁上升按钮则自动夹紧。揿按横梁下降按钮,能自动放松横梁→横梁下降→到位;松开横梁下降按钮,自动执行横梁回升→横梁夹紧。此外,还需有必要的联锁和保护线路。

对要求的分析与控制原则的确定:这是对横梁移动半自动控制的设计。横梁的夹紧与放松、上升与下降,分别由各自的电动机正反转带动相应机构实现。横梁的升降位置由手工控制。由于横梁的夹紧与放松是自动进行的,故应设有检测元件。反映夹紧程度的参量,可采用行程、时间和反映夹紧力的电流。采用行程参量;当夹紧机构磨损后,会使测量不精确;如用时间参量,则更不易准确。为此,选用电流参数,可在夹紧电动机主回路中串入过电流继电器KI。反映横梁放松可采用行程和时间参量,但行程参量更能直接反映放松程度,故采用行程控制原则。横梁下降到位后的回升,是为了消除带动横梁的丝杠与螺母之间的间隙,防止横梁歪斜。回升的距离以采用时间控制原则为宜。为防止升降电动机由下降转为回升时的反向冲击电流,加入一短暂停留动作,可由两时间继电器进行控制。

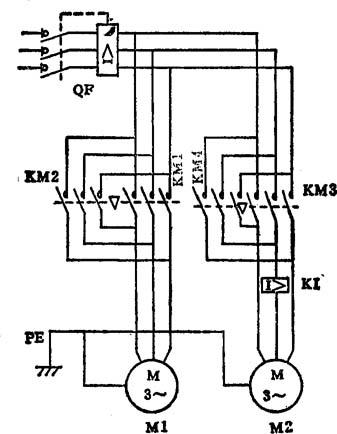

主电路设计:为保证实现横梁上下移动与夹紧放松动作,各自的电动机M1和M2都应能实现正反转。夹紧电动机M2主电路串入KI。由于M1和M2只是点动,为短时工作,故只设短路保护。主电路如图8.4-44所示。

图8.4-44 主电路草图

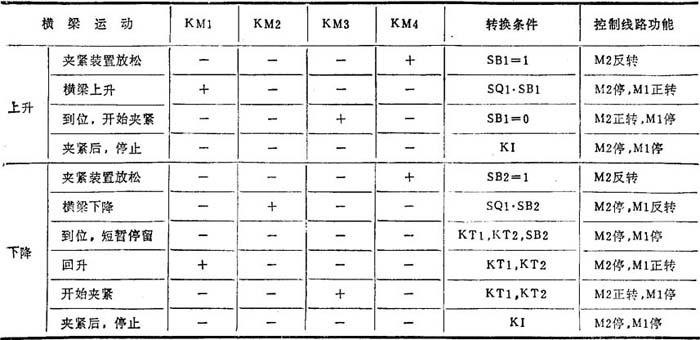

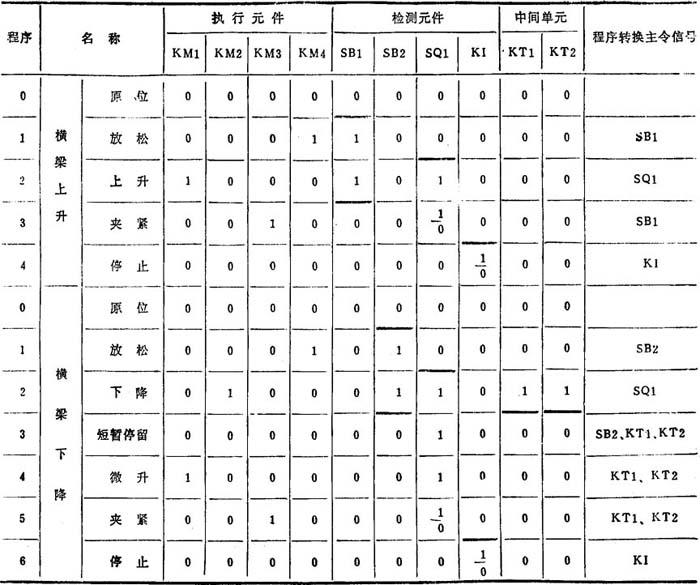

控制电路的设计:首先,根据控制要求和确定的控制原则,编制横梁移动顺序及元件动作表8.4-12。由表可知,用点动按钮SB1和SB2控制横梁的升降和夹紧。由于一般按钮的触点数有限,故需用中

表8.4-12 横梁移动顺序及元件动作

4.3.2 继电控制线路的逻辑设计法

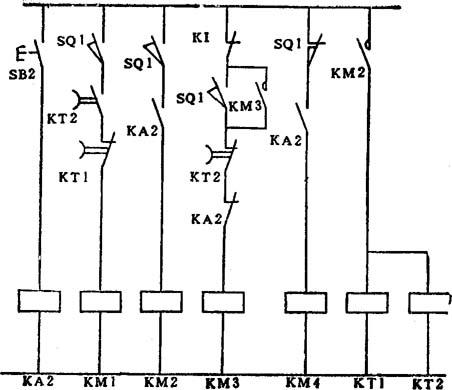

图8.4-45 横梁上升控制线路草图

图8.4-46 横梁下降控制线路草图

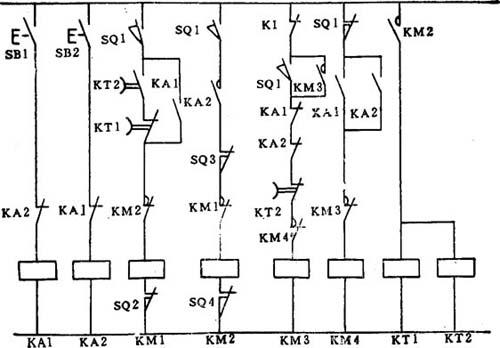

图8.4-47 横梁升降控制线路草图

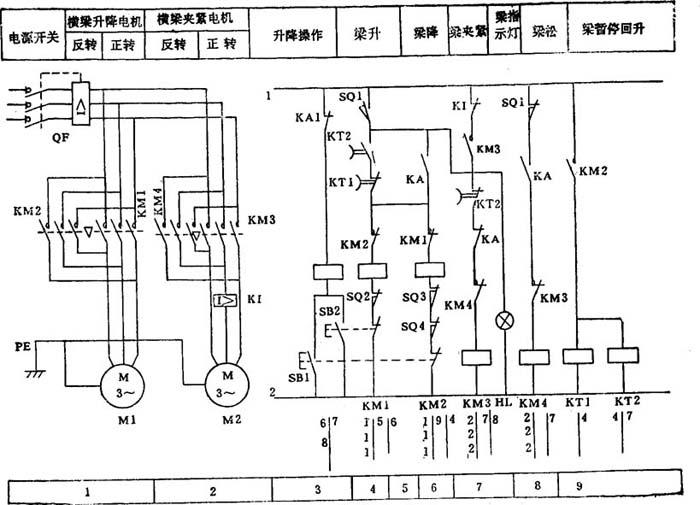

图8.4-48 横梁移动控制线路原理图

逻辑设计法,是利用逻辑代数来设计继电控制线路。这种方法可充分运用电器元件,得到既简单又合理的线路。但逻辑设计法的整个设计过程较复杂,对于一些复杂的控制,还必须增设许多新条件,同时对电路的竞争也较难处理。因此,逻辑设计法仅作为经验设计法的辅助和补充。但在设计生产自动线、组合机床等的控制线路时,采用逻辑设计法要比经验设计法更为方便、合理。

逻辑设计法的一般步骤是,先按工艺要求作出工作循环图或工作示意图,再按工作循环图或工作示意图确定执行元件与检测元件,并作出执行元件节拍表和检测元件状态表,然后根据检测元件状态表确定待相区分组,设置中间记忆元件,列写中间记忆元件逻辑函数式及其执行元件逻辑式,化简并绘制相应的电路图。最后,进一步检查、化简和完善电路,如增加必要的联锁、保护等辅助环节,检查电路是否符合原控制要求,以及有无寄生回路,是否存在竞争现象等。这里的进一步化简,是根据经验使电路更简化、合理。

例8.4-6 应用逻辑设计法设计例8.4-5中要求的控制线路.其具体设计步骤如下:

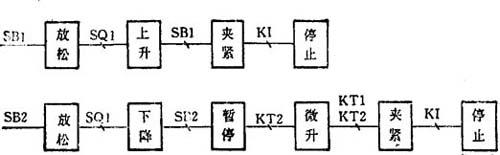

①绘制横梁移动的工作循环图,如图8.4-49所示。

图8.4-49 横梁移动工作循环图

②确定执行元件和检测元件,并列出状态表。该表按顺序把各程序输入信号(检测元件)的状态、中间元件状态和输出的执行元件状态用“0”、“1”予以表示。规定元件处于原始状态为“0”状态,即未受激状态;受激状态(如开关受压动作、电器吸合)为“1”状态。在一个程序之内,若状态有一到二次变化,则用 、

、 或

或 、

、 表示·为了清楚、醒目,将使程序转换的转换主令信号单列一行,同时用粗黑线表示转换主令信号转换的程序分界线。根据这些规定列出的龙门刨横梁升降状态表见表8.4-13。表中的接触器KM1和KM2控制升降电动机的正反转,使横梁升或降;KM3和KM4控制夹紧电动机正反转,使横梁夹紧或放松。原位时,所有元件都不受激;停止时,也使所有元件处于常态,恢复初始不受激状态。中间单元中的KT1和KT2,也可看成是检测元件,因为是用时间控制原则转换程序的。

表示·为了清楚、醒目,将使程序转换的转换主令信号单列一行,同时用粗黑线表示转换主令信号转换的程序分界线。根据这些规定列出的龙门刨横梁升降状态表见表8.4-13。表中的接触器KM1和KM2控制升降电动机的正反转,使横梁升或降;KM3和KM4控制夹紧电动机正反转,使横梁夹紧或放松。原位时,所有元件都不受激;停止时,也使所有元件处于常态,恢复初始不受激状态。中间单元中的KT1和KT2,也可看成是检测元件,因为是用时间控制原则转换程序的。

表8.4-13 龙门刨横梁升降状态表

③确定待相区分组,设置中间记忆元件。在各个程序由检测元件构成的二进制数,称该程序的特征数。在横梁上升工作循环中,检测元件SB2、KT1、KT2不起作用,而SB1、SQ1、KI起作用,则第一程序的特征数为100,第二程序为110,第三程序为0 0(实际是010和000),第四程序为00

0(实际是010和000),第四程序为00 (实际是001和000)。待相区分组为第三程序的000与第四程序的000。在横梁下降工作循环中,检测元件SB2、SQ1、KI起作用,待相区分组有第三程序的010与第四程序的010以及第五程序的010,还有待相区分组为第五程序的000与第六程序的000。设置中间记忆元件——中间继电器,可使待相区分组增加特征数,成为相区分组。在横梁上升程序中的第三程序和第四程序的特征数均为000,应增加中间单元KA。若第三程序KA=1,第四程序KA=0,则可区分,待相区分组化为相区分组。其实不加中间单元KA也可区分,即用执行元件KM3来区分,第三程序时KM3需自锁,KM3=1,第四程序KM3=0,用替代方法可省去一中间单元。同理,横梁下降的第五程序和第六程序的待相区分组,也用KM3替代中间单元,使待相区分组化为相区分组。横梁下降工作循环中第三程序的010与第四程序的010以及第五程序的010的待相区分组,用KM1和KM3的状态组合00、10、01替代增加两个中间单元相区分,使待相区分组为相区分组。

(实际是001和000)。待相区分组为第三程序的000与第四程序的000。在横梁下降工作循环中,检测元件SB2、SQ1、KI起作用,待相区分组有第三程序的010与第四程序的010以及第五程序的010,还有待相区分组为第五程序的000与第六程序的000。设置中间记忆元件——中间继电器,可使待相区分组增加特征数,成为相区分组。在横梁上升程序中的第三程序和第四程序的特征数均为000,应增加中间单元KA。若第三程序KA=1,第四程序KA=0,则可区分,待相区分组化为相区分组。其实不加中间单元KA也可区分,即用执行元件KM3来区分,第三程序时KM3需自锁,KM3=1,第四程序KM3=0,用替代方法可省去一中间单元。同理,横梁下降的第五程序和第六程序的待相区分组,也用KM3替代中间单元,使待相区分组化为相区分组。横梁下降工作循环中第三程序的010与第四程序的010以及第五程序的010的待相区分组,用KM1和KM3的状态组合00、10、01替代增加两个中间单元相区分,使待相区分组为相区分组。

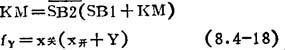

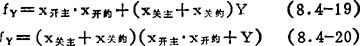

④列写中间单元和输出元件的逻辑函数式,化简、绘制相应的电路图。由状态表写出输出元件或中间单元的逻辑函数式,可采用用真值表的方法,但应注意程序(顺序)控制中的规律。在顺序控制中,一个程序应有的开启和关断信号要相应地反映在中间单元和输出单元的逻辑表达式中。图8.4-50所示是起、保、停控制电路。其中,图a)是开启从优电路,KM线圈的逻辑式及一般形式分别为:

KM=SB1+ KM

KM

fY=x开+x关·Y (8.4-17)

式中 x开、x关分别为开启和关断信号;Y为自保信号;fY为接触器或继电器的逻辑函数。

图8.4-50 起、保、停电路

图b)是关断从优电路,KM线圈的逻辑式及一般形式分别为:

由表8.4-13看出,输出单元在某程序开启通电,开启对应的上面横线称开启边界线;输出单元在某程序关断,关断对应的下面横线称关断边界线。开关边界线以内是该元件受激状态,状态表中填入“1”,开关边界线以外都是“0”状态。由逻辑变量的“与”“或”关系组成的逻辑输出函数,就是要保证在开关边界线内取“1”,边界线外取“0”,这是选择逻辑变量组成逻辑函数的依据。开启边界线转换主令信号是x开主,关闭边界线转换主令信号是x关主。x开主和x关主的逻辑变量的选取与前面述x开、x关的选取原则相同。x开约原则上应是取开启边界线近旁的“1”状态,开关边界外尽量为“0”状态的逻辑变量。x关约应取在关断边界线近旁为“0”状态,在开关边界线为“1”状态的逻辑变量。是否需要自锁环节,应视x开主·x开约为“1”状态的范围而定。若在开关边界线内x开主·x开约不能保持“1”状态,则需要加自锁环节。如果在开关边界线内x开主·x开约始终为“1”,则不需要自锁环节。根据以上原则和横梁升降状态表,先列出控制横梁上升的四个输出元件的逻辑函数式如下:

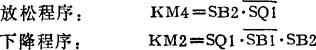

放松程序: KM4=SB1·

SB1作x开主,其状态在开启边界线上由“0”变“1”,取原变量(动合触点),SQ1在关断边界线上其状态由“0”变“1”,故取反变量(动断触点)作为x关主。由于x开主在整个程序中始终为“1”,故不需要自锁环节。

上升程序: KM1=SQ1· ·SB1

·SB1

横梁上升的转换主令信号为SQ1,SQ1即为x开主,在开启边界线上其状态由“0”变“1”,取原变量。为防止升、降按钮同时揿按的误操作,将 作为x开约。在开关边界线内x开主·x开约=SQ1·

作为x开约。在开关边界线内x开主·x开约=SQ1· =1,故不需要自锁环节。在关断边界线上SB1由“1”变“0”,取其原变量作为x关主。

=1,故不需要自锁环节。在关断边界线上SB1由“1”变“0”,取其原变量作为x关主。

夹紧程序KM3=SB1·SQ1· +KM3·

+KM3·

夹紧的转换主令信号为SB1,在开启边界线上由“1”变“0”,故取x开主= 。X开约=SQ1·

。X开约=SQ1· 。由于SQ1在开关边界线内由“1”变“0”,所以需要自锁环节。KI为关断的主令信号,在关断边界线由“0”变“1”、则x关主=

。由于SQ1在开关边界线内由“1”变“0”,所以需要自锁环节。KI为关断的主令信号,在关断边界线由“0”变“1”、则x关主= 。

。

横梁下降过程的控制程序可列出四个输出元件和两个中间单元的逻辑函数式如下:

从状态表上看到,暂停程序与微升程序的转换主令信号均为KT1、KT2时间继电器,其状态是由“1”变为“0”态,故为断电延时型。要区分出两个程序,必定是延时长短不同。设KT2比KT1的延时时间长,用KT1的延时时间来做为暂停程序的功能,使KM1~KM4均释放,横梁暂停一下,以便接着进行微升程序,可防止电源被短路的故障。

微升程序:KM1= ·SQ1·

·SQ1· ·KT2断延

·KT2断延

x开主= ,x开约=SQ1·

,x开约=SQ1· ,即横梁为松开状态,没有误按下降按钮。x关主=KT2断延,为KT2断电延时时间,因为是微升,不需要自锁环节。

,即横梁为松开状态,没有误按下降按钮。x关主=KT2断延,为KT2断电延时时间,因为是微升,不需要自锁环节。

夹紧程序:KM3=KT2断延·SQ1· ·

· +KM3·KI

+KM3·KI

x开主= ,x开约=SQ1·

,x开约=SQ1· ·

· ,x关主=KJ,因为SQ1在开关边界线内由“1”变“0”,所以需要自锁环节。

,x关主=KJ,因为SQ1在开关边界线内由“1”变“0”,所以需要自锁环节。

中间单元KT1与KT2的逻辑函数式为:

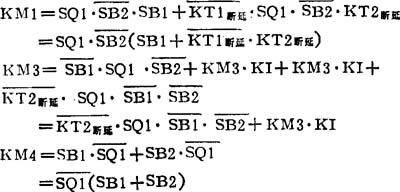

绘制电路图前,还需将横梁升降控制的输出元件的逻辑函数式合并、化简:

在KM3的逻辑函数式中的 ·SQ1·

·SQ1· 与

与 .sQ1.

.sQ1.

可合并化简为

可合并化简为 ·SQ1·

·SQ1· ,但这就使横梁下降过程中的夹紧程序的x开主被简化掉了,易造成暂停、微升程序与夹紧程序间的混乱。在式中用了

,但这就使横梁下降过程中的夹紧程序的x开主被简化掉了,易造成暂停、微升程序与夹紧程序间的混乱。在式中用了 ·SQ1·

·SQ1· ·

· ,虽然多用一个与因子,但起到了使程序不混乱的作用,且又不影响横梁上升过程的夹紧,那是因为上升过程KT2不能得电(不吸合)。

,虽然多用一个与因子,但起到了使程序不混乱的作用,且又不影响横梁上升过程的夹紧,那是因为上升过程KT2不能得电(不吸合)。

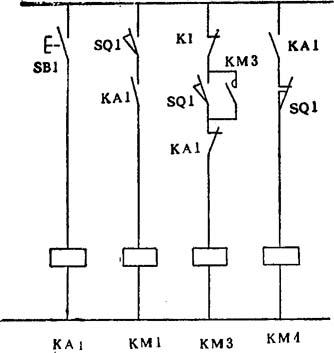

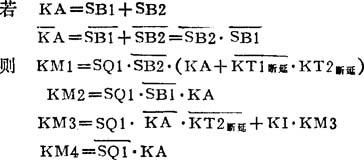

按上面求出的逻辑函数式绘制电路图,应注意元件的触点数目,触点数不够用时,通常采用中间继电器增加等效触点,或分析可否找到等位点。KM1、KM2、KM3的逻辑函数式中均有SQ1,可用找等位点法解决,如图8.4-51所示。从图中看出,SB1、SB2触点是两动合、两动断,数量多。如果难以满足要求,可采用中间继电器KA的等效触点予以解决,其具体情况如下:

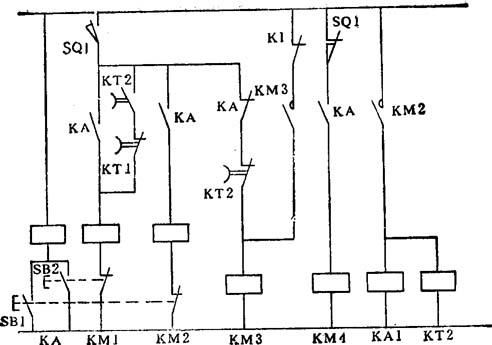

图8.4-51 横梁移动控制线路之一

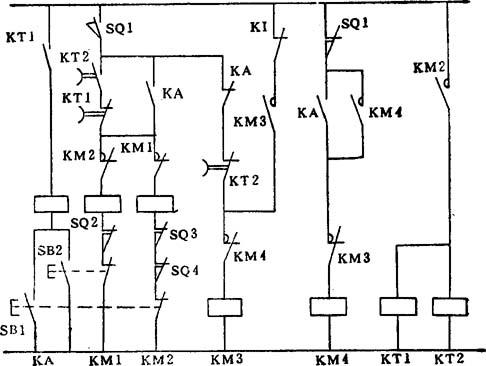

画出改动部分,其控制线路如图8.4-52所示。

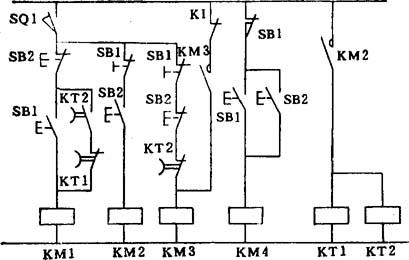

图8.4-52 横梁移动控制线路之二

最后,进一步检查、化简和完善电路。工作台与横梁移动的联锁用KA1;梁升超程保护行程开关SQ2,梁降超程保护行程开关SQ3、SQ4;梁放松与夹紧应互锁;为保证横梁放松后一定夹紧,KM4应加有自保环节。经完善后的横梁移动控制线路如图8。4-53所示。

图8.4-53 横梁移动控制线路之三