数控机床功能的基本概念

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册下》第2834页(2208字)

数控机床的基本功能包括:

①插补。这是机床数控系统必不可少的功能。输入的数据一般只是一段轨迹的起点和终点的坐标值,若要加工出符合图纸要求的零件形状和尺寸,就必须沿着规定的线段,在其起点和终点之间进行数据点的密化,用逐个脉冲将起点和终点之间的空白予以填补,且逼近误差小于一个脉冲当量。这就是插补。NC系统插补功能由硬件插补器完成,CNC系统的插补功能由软件完成,或以软、硬件相结合的方式实现插补。

②最小移动单位。也称脉冲当量,是指对应一个输出脉冲机床工作台(刀架)的移动距离,最小移动单位决定了数控机床定位和加工精度的高低。最小移动单位用公制表示,也可用英制表示。

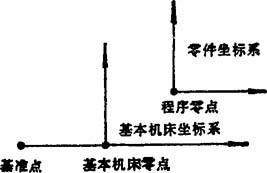

③基准点与坐标系。数控机床通常用安装在机床上的挡块来确定刀具在机床上的位置,称其为基准点(或参考点)。基准点及换刀时的刀具交换点、可换工作台的交换基点等,都在机床制造时予以规定。而基本机床坐标系,是为将刀具返回基准点而建立的坐标系统。该坐标系在机床上,除受断电影响外,不受清除数控系统或设定零件坐标系统的影响。基准点与坐标系之间的关系如图8.5-4所示。由于在零件加工中必须先建立一基准,故在传统加工中常以零件的某一面作为基准,而使用数控机床加工则以一点为基准,此点可能为两轴或三轴的基准点,称为程序零点。以该点为原点的坐标系。称为零件坐标系。程序零点可以调整到机床行程中的任意位置。

图8.5-4 基准点与坐标系

④自动加(减)速。这是为避免数控机床在变速时产生冲击,而自动进行平滑加速或减速的功能。加(减)速可以针对每一移动指令按直线或指数曲线方式进行,其斜率与进给速度的快慢无关,是对所有轴的公共参数。

⑤进给速度调整。在切削过程中,若发现所设定的进给速度不合适,可在操作面板上进行有限的调整,调整量一般为设定进给速度的(0~200)%。快速进给的进给速度也可以进行调整。

⑥刀具半径补偿。指的是对因不同半径或因磨损而引起的刀具半径变化进行的补偿。这种补偿不必更改原程序,只需预先输入刀具半径值,即可有效地控制刀具中心运动轨迹。这一功能,可使粗铣和精铣采用同一程序进行,从而可节省程序设计时间。

⑦刀具长度补偿。操作前将各编号的刀具长度按程序设计中的相关数值设定,在程序执行过程中可对刀具长度进行自动补偿,达到适当位置,不必因刀具长度不同而修改程序的坐标值。

⑧顺序号显示。在程序执行过程中,可由屏幕或数码管显示其加工顺序,以便查错和试车。

⑨序号查寻。输入欲查寻的程序段序号,即可迅速找到该程序段,以便于编辑和加工。

⑩刀具位置的确定。通过测量系统,可确定刀具当前的绝对值与增量值的坐标位置,也可知道一个程序段未完成的位移量,还可设定一个值或回零。

⑾固定循环功能。固定循环是一系列指定机床坐标运动的加工工序,或使主轴完成钻、镗、攻丝或其组合的加工工序,用代码G表示。当读到此代码时,系统能自动循环工作一定的次数,直到固定循环注销。

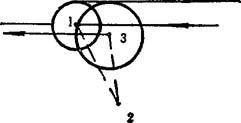

⑿程序中停重新启动功能。在加工过程中,当系统出现故障或刀具磨损、断裂时,可中停加工,待故障排除或手动调换刀具后,能用手动使系统返回到加工中停前的位置,对工件继续加工。如图8.5-5所示,图中1为加工中停时刀具中心的位置,2为换刀时退出的位置,3为更换的新刀具恢复加工的刀具中心位置。

图8.5-5 程序中停重新启动功能示意图

⒀圆周速度恒定控制。车削球体或锥体时,若主轴速度恒定不变,则车刀与工件接触的圆周速度会有很大变化,这必然会影响表面加工光洁度.为保证车削表面圆周速度恒定不变,使主轴转速随半径的变化自动改变,即为圆周速度恒定控制功能。

⒁栅格零位。栅格是指位置检测器的一个波长。感应同步器、旋转变压器等测量元件,对应于每一波长一般为2mm(或1in)。在调整中确定某一波长中的一点为零点,以后就以此栅格零位作为调试的基准点,也就是各轴回零对准的点。

⒂宏指令。使用宏指令,可以简化诸如三角函数、绝对值、四舍五入,平方根函数的子程序,而且不易出错。

⒃后台编辑功能。具有这一功能的数控系统,可以边加工边编辑其它程序。

除以上功能外,数控系统还可能具有其他功能,诸如在加工过程中能显示故障信号、可比例放大或缩小、极坐标指令和测量功能等。