锤锻模设计

出处:按学科分类—工业技术 江苏科学技术出版社《模具工简明实用手册》第371页(4638字)

(一)锻件图设计

1.分模面

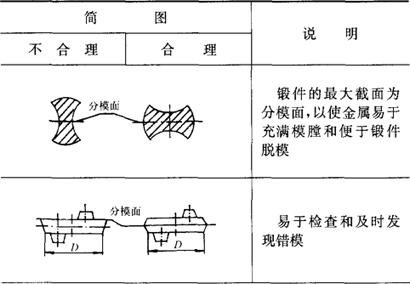

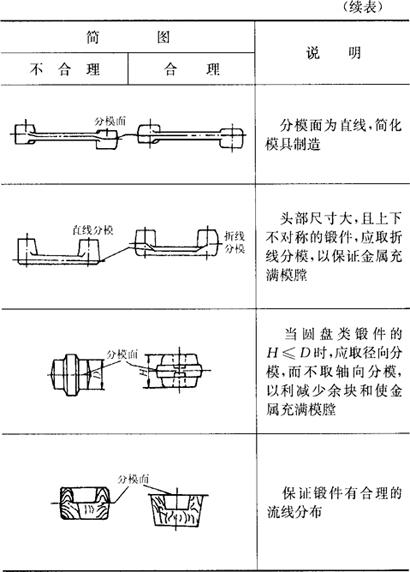

通常所使用的开式锤上模锻,其锻件分模面的选择原则见表5.2-13。

表5.2-13 锤上模锻锻件分模面的选用原则

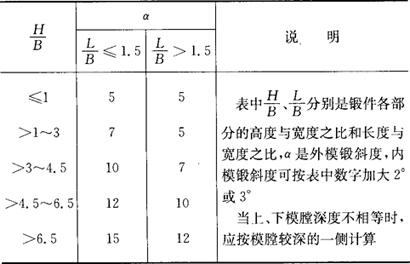

2.模锻斜度(表5.2-14)

表5.2-14 模锻斜度 (。)

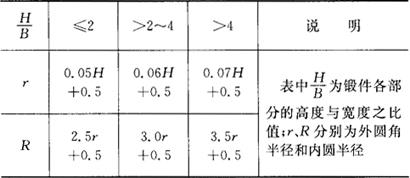

3.圆角半径(表5.2-15)

表5.2-15 圆角半径 (mm)

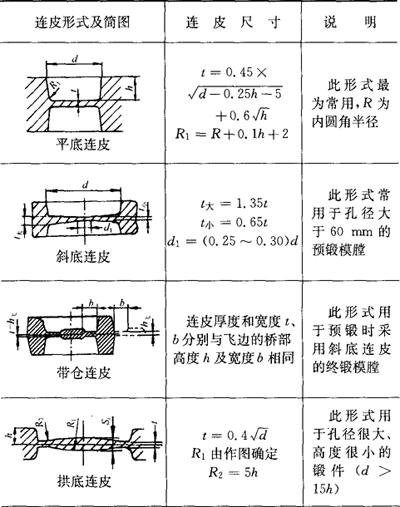

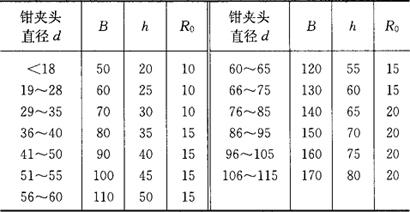

4.连皮及压凹(表5.2-16)

表5.2-16 连皮尺寸 (mm)

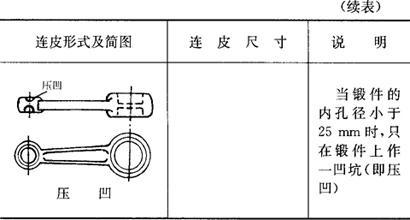

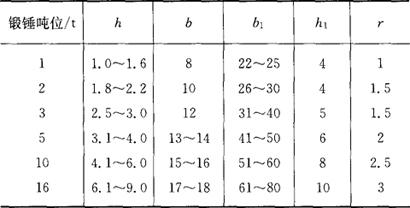

5.飞边槽

飞边槽形式见图5.2-10。

图5.2-10 飞边槽形式

飞边槽的尺寸可按以下公式计算:

式中 h——飞边槽桥部高度;

Af——锻件在水平面上的投影,用于镦粗的锤上模锻终锻模膛由h值查表5.2-17可得到飞边槽的其他有关尺寸。

表5.2-17 飞边槽尺寸 (mm)

飞边槽尺寸也可根据生产经验按照锻锤的吨位确定(表5.2-18)

表5.2-18 飞边槽尺寸与锻锤吨位的关系 (mm)

6.技术条件

在锻件图上无法表示的技术参数,均列入技术条件加以说明。技术条件一般包括以下内容:图上未标注的模锻斜度;图上未标注的圆角半径;某些形位公差要求,如直线度、平面度等要求;锻件的热处理要求,如正火或调质处理;锻件的表面清理要求,如喷砂、抛丸、酸洗或滚筒清理等要求。

(二)模膛设计

1.终锻模膛设计

(1)热锻件图

考虑锻件加热时的热膨胀,在冷锻件图的基础上各尺寸均增加一个热膨胀量,便可绘出热锻件图。常用金属的热胀冷缩率见表5.2-3。

终锻模膛完全按照热锻件图上的尺寸制造。

(2)飞边槽

终锻模膛周边飞边槽的形式按图5.2-10选用,尺寸按表5.2-17确定。

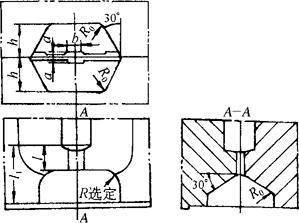

(3)钳口

终锻模膛和预锻模膛常用的钳口形式见图5.2-11,其尺寸由表5.2-19和表5.2-20确定。

图5.2-11 常用的钳口形式

表5.2-19 钳口尺寸 (mm)

表5.2-20 钳口颈尺寸 (mm)

2.预锻模膛设计

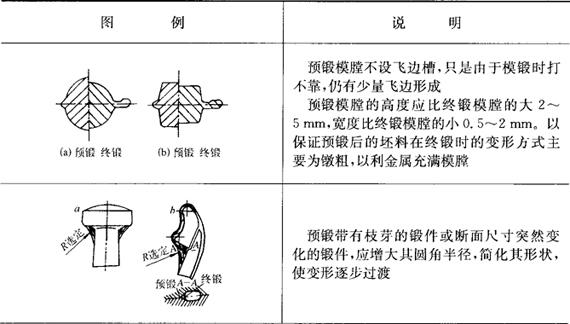

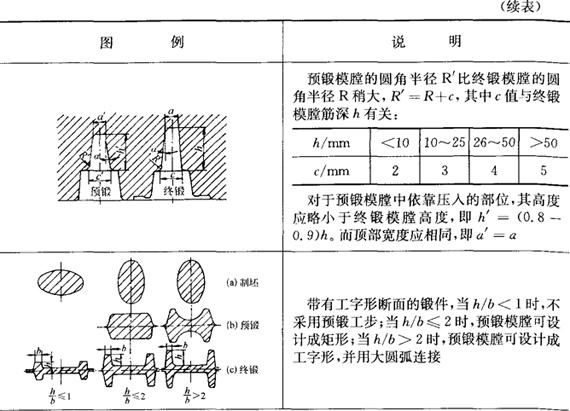

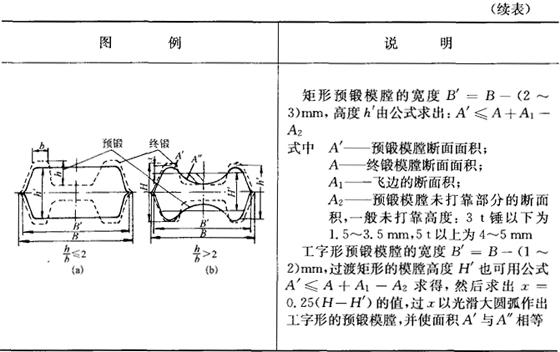

预锻模膛是在终锻模膛的基础上进行设计的。预锻模膛与终锻模膛的不同之处见表5.2-21。

表5.2-21 预锻模膛、终锻模膛的不同之处

3.制坯模膛设计

(1)圆饼类锻件的制坯模膛

圆饼类锻件在预锻或终锻之前常在镦粗台上进行墩粗制坯工序。镦粗台的边缘应倒成圆角,镦粗后坯料直径距各边缘应有5~10mm的间隙。

(2)长轴类锻件的制坯模膛

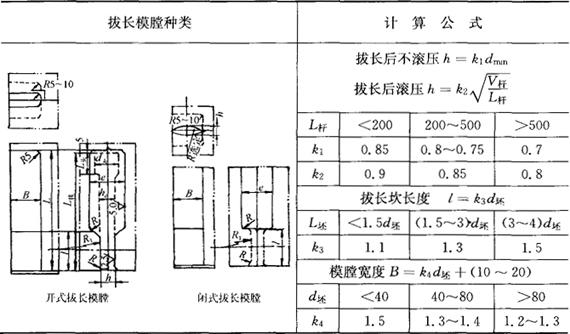

长轴类锻件的制坯模膛种类、尺寸计算分别见表5.2-22~5.2-26。

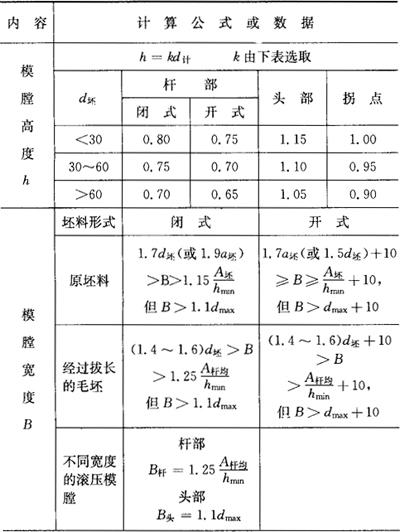

表5.2-22 拔长模膛种类及尺寸 (mm)

注:dmin——计算毛坯的最小直径; V杆——计算毛坯杆部体积;

L杆——计算毛坯杆部长度; d坯——坯料直径;

L坯——坯料长度; h——拔长坎高度。

表5.2-23 滚压模膛的尺寸 (mm)

注:d计——计算毛坯相应处的直径; d坯——坯料直径;

A坯——坯料断面积; hmin——模膛最小深度;

dmax——计算毛坯最大直径; a坯——方坯边长;

A杆均——计算毛坯杆部平均断面积; δ——收缩率。

毛刺槽尺寸b仅适用于闭式滚压模膛。

表5.2-24 压肩模膛尺寸计算 (mm)

注:d计——计算毛坯直径;

d坯——坯料直径;

A坯——坯料断面积;

hmin——压肩模膛最小深度。

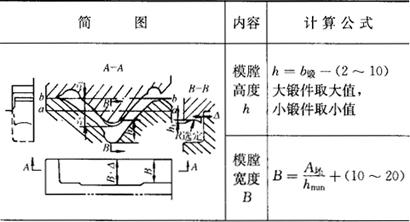

表5.2-25 成型模膛尺寸计算 (mm)

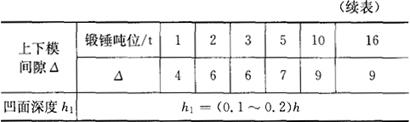

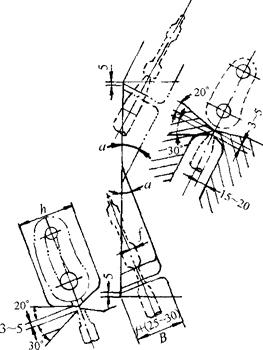

表5.2-26 弯曲模膛尺寸 (mm)

注:b锻——锻件平面图上相应处尺寸; A坯——坯料断面积;

hmin——模膛的最小高度; h——模膛高度。

①拔长模膛(表5.2-22)。

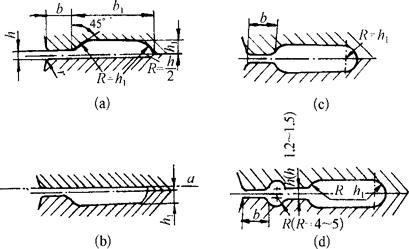

②滚压模膛。常见的滚压模膛形式见图5.2-12,其主要尺寸可查表5.2-23确定。

图5.2-12 滚压模膛形式

③压肩模膛,压肩模膛尺寸见表5.2-24。

④成型模膛,成型模膛尺寸见表5.2-25。

⑤弯曲模膛,弯曲模膛尺寸见表5.2-26。

⑥切断模膛,切断模膛常布置在锻模的四角。较典型的切断模膛的形式及尺寸见图5.2-13。

图5.2-13 切断模膛

⑦压扁台,压扁台常见的形式见图5.2-14。其尺寸按下式计算:

图5.2-14 压扁台

B=B坯+40(mm)

L=L坯+40(mm)

式中 B坯、L坯——压扁后毛坯的宽度和长度。

(三)毛坯尺寸的确定

1.长轴类锻件

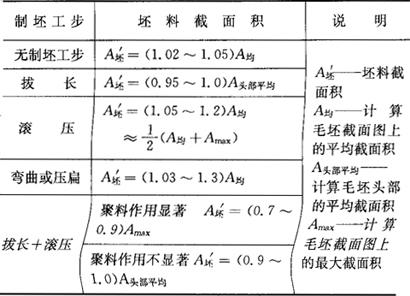

首先计算出坯料的截面积,其计算公式见表5.2-27。

表5.2-27 锤上制坯的坯料截面积计算

然后按国标选择相近的钢材尺寸,并计算出坯料的实际截面积A坯。

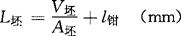

最后确定坯料的长度:

V坯=(V锻+V飞)(1+δ)

式中 l钳——夹钳料头长度;

V坯——坯料体积;

V锻——锻件体积;

V飞——飞边与连皮的总体积;

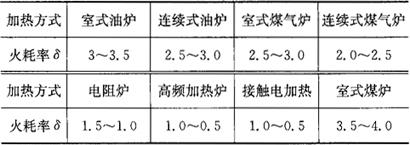

δ——火耗率。其值可参见表5.2-28。

表5.2-28 火耗率 (%)

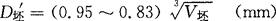

2.圆饼类锻件

首先算出计算坯料的直径D坯′,其公式如下:

方坯边长

式中 V坯——坯料体积,且V坯=(V锻+V飞)(1+δ)

然后选择与国标相近的D坯和B坯。

最后确定坯料的长度L坯,其值可按下式计算:

(四)锻锤吨位计算

锻锤吨位可由经验公式计算:

G=(3.5~6.3)kA

式中 G——锻锤落下部分重量(t);

A——锻件和飞边在分模面上的投影面积(mm2);

k——材料系数。低碳钢为0.9;中碳钢为1.0;合金结构钢为1.1~1.25;合金工具钢为1.55。

锻件形状简单或生产率不高时,可取系数3.5,而6.3则用于锻件形状复杂或生产率高的情况。