双相不锈钢

出处:按学科分类—工业技术 中国科学技术出版社《不锈钢实用手册》第722页(4024字)

(1)历史

双相不锈钢已有80年的历史了,它的发展历经了三代,也是和冶炼技术的发展密不可分的。20世纪60年代初期,电炉炼出了超低碳不锈钢,从而解决了第一代双相不锈钢的晶间腐蚀问题。70年代初期,VOD、AOD精炼工艺的发展,尤其是AOD炉中能够控制氮的精确加入,从而促进了第二代含氮双相不锈钢的开发,加氮不仅提高了钢的耐局部腐蚀性能,而且解决了钢的焊接问题,使双相不锈钢成为一个可焊接的结构材料,大大拓宽了钢的应用范围,最终发展成与奥氏体、铁素体和马氏体不锈钢并列的一个新的钢类。到20世纪80年代末期,随着高铬高钼高氮双相不锈钢的问世,这已是属于第三代的能与某些高合金奥氏体不锈钢相媲美的超级双相不锈钢了。

所谓双相不锈钢是在它的固溶组织中铁素体相与奥氏体相约各占一半,一般最少相的含量也需要达到30%,因此它兼有铁素体不锈钢和奥氏体不锈钢的性能特点。

(2)特点

与奥氏体不锈钢相比,双相不锈钢的优势如下:

①屈服强度比普通奥氏体不锈钢高一倍多,且具有成型需要的足够的塑韧性。采用双相不锈钢制造储罐或压力容器的壁厚要比常用奥氏体不锈钢减少30%~50%,有利于降低成本。

②具有优异的耐应力腐蚀破裂的能力,尤其在含氯离子的环境中,即使是含合金量最低的双相不锈钢也有比奥氏体不锈钢更高的耐应力腐蚀破裂的能力,应力腐蚀是普通奥氏体不锈钢难以解决的突出问题。

③在许多介质中应用最普遍的2205双相不锈钢的耐腐蚀性优于普通的316L奥氏体不锈钢,而超级双相不锈钢具有极高的耐腐蚀性,在一些介质中,如醋酸、甲酸等甚至可以取代高合金奥氏体不锈钢,乃至耐蚀合金。

④具有良好的耐局部腐蚀性能,与合金含量相当的奥氏体不锈钢相比,鉴于双相不锈钢的高强度和良好耐腐蚀性能,它的耐磨损腐蚀和腐蚀疲劳性能都优于奥氏体不锈钢。

⑤比奥氏体不锈钢的线膨胀系数低,与碳钢接近,适合与碳钢连接,具有重要的工程意义,如生产复合板或衬里等。

⑥不论在动载或静载条件下,比奥氏体不锈钢具有更高的能量吸收能力,这对于结构件应付突发事故如冲撞、爆炸等,双相不锈钢优势明显,有实际应用价值。

与奥氏体不锈钢相比,双相不锈钢的弱势如下:

①应用的普遍性和多面性不如奥氏体不锈钢,例如长期应用其使用温度必须控制在250℃以下。

②其塑韧性较奥氏体不锈钢低,冷、热加工工艺和成型性能不如奥氏体不锈钢。

③存在中温脆性区,需要严格控制热处理和焊接的工艺制度,以避免有害相的出现,损害性能。

双相不锈钢与奥氏体不锈钢相比存在弱势是由于双相不锈钢中有大量铁素体组织。

与铁素体不锈钢相比,双相不锈钢的优势如下:

①综合力学性能比铁素体不锈钢高,尤其是塑韧性。对脆性不如铁素体不锈钢那样敏感。

②除耐应力腐蚀性能外,其他的耐局部腐蚀性能都优于铁素体不锈钢。

③冷加工工艺性能和冷成型性能远优于铁素体不锈钢。

④焊接性能也远优于铁素体不锈钢,一般焊前不需预热,焊后不需热处理。

⑤应用范围较铁素体不锈钢宽。

双相不锈钢与铁素体不锈钢相比存在优势是由于双相不锈钢中有大量奥氏体组织。

与铁素体不锈钢相比,双相不锈钢的另一弱势是合金元素含量高,价格相对高,而且一般铁素体不锈钢中不含镍。

综上所述,可以概括地看出双相不锈钢的使用性能和工艺性能全貌,它以其优越的力学与耐腐蚀的综合性能赢得了使用者的青睐,已成为既节省重量又节省投资的优良的耐蚀工程材料。

(3)分类及代表牌号

双相不锈钢一般可分为四类:

第一类属低合金型,代表牌号是UNSS32304(23Cr-4Ni-0.1N),钢中不含钼,耐点蚀当量,PRE值为24~25,在耐应力腐蚀方面可代替AISI304(0Cr18Ni9)或316(0Cr17Ni12Mo2)使用。

第二类属中合金型,代表牌号是UNSS31803(22Cr-5Ni-3Mo-0.15N),PRE值为32~33,他的耐蚀性能介于AISI316L(00Cr17Ni14Mo2)和6%Mo+N奥氏体不锈钢之间。

第三类属高合金型,一般含25%Cr,还含有钼和氮,有的还含有铜和钨,标准牌号有UNSS32550(25Cr-6Ni-3Mo-2Cu-0.2N),PRE值为38~39,这类钢的耐蚀性能高于22%Cr的双相不锈钢。

第四类属超级双相不锈钢型,含高钼和氮,标准牌号有UNSS32750(25Cr-7Ni-3.7Mo-0.3N),有的也含钨和铜,PRE值大于40,可适用于苛刻的介质条件,具有良好的耐蚀与力学综合性能,可与超级奥氏体不锈钢相媲美。

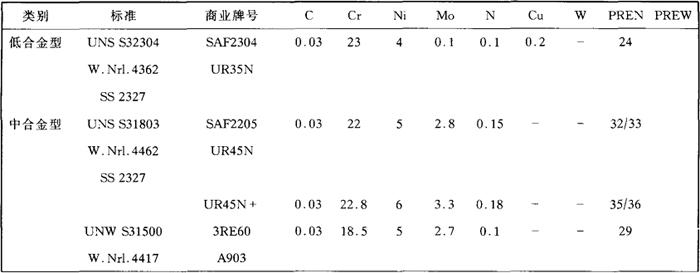

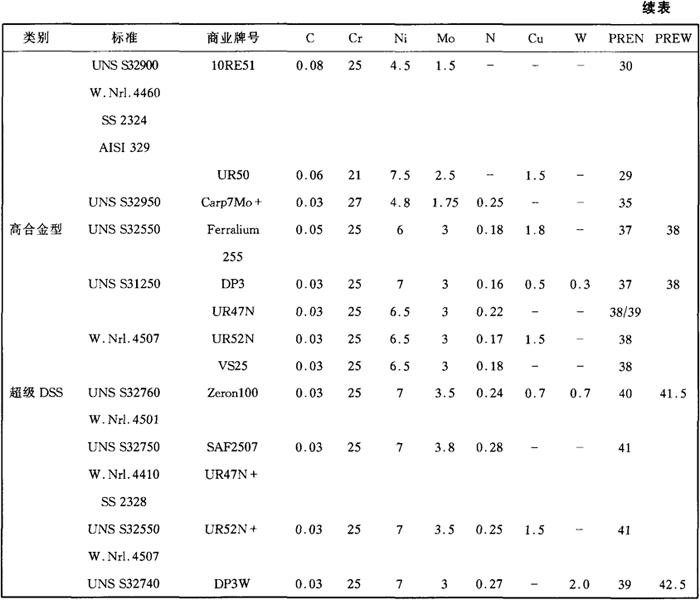

双相不锈钢的代表牌号见表4-1。

表4-1 双相不锈钢(DSS)代表牌号的主要化学成分和耐点蚀当量值(PREN)

这些牌号主要适用于变形材,与其相当的牌号也可用于铸件。中国开发研制的双相不锈钢见表4-2。

表4-2 中国开发研制的双相不锈钢

(4)用途

双相不锈钢已广泛地应用于各工业领域,诸如纸浆和造纸、陆上和海上的油气工业、化学加工工业、运输业(化学品船和槽车)、制药和食品工业以及建筑业等。多用制反应容器,各种工业设备和输送管道等。在大多数应用中,双相不锈钢被认为是具有成本效益的材料,填补了普通奥氏体不锈钢如316和高合金奥氏体不锈钢之间的空白。

尽管一般认为使用双相不锈钢是因为它们有耐化学产品的腐蚀性能,例如尿素和化肥生产、有机酸生产以及含硫化氢天然气的加工等遇到的一些介质,但最重要的应用是用在那些奥氏体不锈钢不具有足够耐点蚀和应力腐蚀断裂性能的含氯离子热水溶液介质中,诸如热交换器、冷凝器和各种容器等设备。

(5)安全使用的限制与要求

①需要对相比例进行控制,最合适的比例是铁素体相和奥氏体相约各占一半,其中某一相的数量最多不能超过65%。

②需要掌握双相不锈钢的组织转变规律,熟悉每一个钢种的铁素体的恒温转变和连续转变曲线。这是正确指导制定双相不锈钢热处理,热成型等工艺的关键,双相不锈钢脆性相的析出要比奥氏体不锈钢敏感的多。

③双相不锈钢的连续使用温度范围为-50~250℃。

④双相不锈钢固溶处理后需要快冷,缓冷会引起脆性相的析出,导致钢的韧性和耐蚀性的下降。

⑤不能使用奥氏体不锈钢常用的650~800℃的消除应力处理,一般采用950℃以上的固溶退火处理。如果在低合金钢的表面堆焊双相不锈钢后,需要进行600~650℃整体消应处理时,必须考虑韧性和耐蚀性的下降问题,尽可能缩短在这一温度范围内的加热时间。

⑥需要熟悉了解双相不锈钢的焊接规律,不能全部套用奥氏体不锈钢的焊接工艺,焊接关键在于线能量和层间温度的控制,正确选择焊接材料也很重要。焊接熔合线热影响区需要维持必要的奥氏体数量,以使焊接接头具有与母材相当的性能。

⑦在不同的腐蚀环境中选用双相不锈钢时,要注意钢的耐腐蚀性总是相对的,尽管双相不锈钢有较好的耐局部腐蚀性能,就某一个双相不锈钢而言,它也是有一个适用的介质条件范围,包括温度、压力、介质浓度、pH值等,需要慎重加以选择。为满足工程实际条件的要求,必要时要进行在实际介质中的腐蚀试验或是现场条件下的挂片试验,甚至模拟装置的试验。