精炼油加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第66页(12450字)

1 概述

精炼油加工装备是去除毛油中各种杂质,并加工成不同用途精炼油产品的设备。根据精炼油脂时的操作特点,以及精炼所用的材料与杂质相互作用的不同,可将油脂精炼分为机械法、化学法和物理化学法等三类。机械法包括沉降、过滤和离心分离等,用来分离悬浮在粗油中的固体杂质及部分胶溶性杂质;化学法包括碱炼、酸炼、酯化、氧化还原脱色等,一般常用前两种方法,酸炼主要除去色素、蛋白质和醣类等;物理化学法包括水化、吸附脱色、脱臭、蒸馏法以及液-液萃取法精炼等。

上述精炼方法均需通过相应的装备来实现。从装备的形式来分有间歇式、半连续式、连续式精炼设备。上述设备分别适用于日加工毛油量20t以下、20~50t和50t以上的规模的厂家。

2 油脂精炼工艺

油脂精炼的工艺流程见图1-3-23。该工艺流程可以适用间歇式精炼设备,也可以适用半连续或连续式精炼设备。由于脱胶与脱酸有时单独进行,但大多情况下是同时进行,所以在图1-3-23中列为同一工序。以下按工序作简要说明。

图1-3-23 精制油精炼工艺流程

2.1 脱胶

将毛油中的胶溶性杂质脱除的工艺过程称为脱胶。脱胶的方法分为水化脱胶、吸附脱胶、热聚脱胶、化学试剂脱胶及工业用油的酸炼脱胶等。应用最多的是水化脱胶。

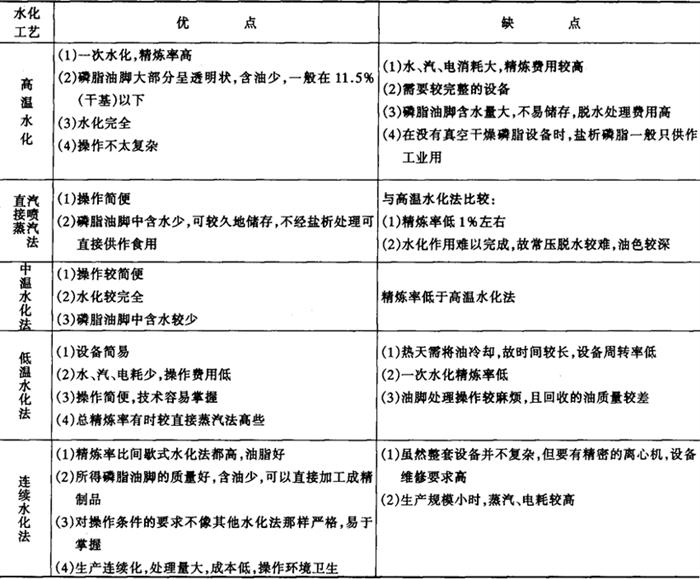

水化脱胶是利用磷脂等胶溶性杂质的亲水性,将一定量的热水或稀碱、食盐、磷酸等电解质水溶液,在搅拌的同时加入热毛油中,使胶溶性杂质凝聚、沉降、分离。在水化脱胶过程中,被凝聚沉降的主要是磷脂。此外,尚有与磷脂结合在一起的蛋白质、粘液物和微量金属离子等。在间歇式水化法中,又可分为直接蒸汽喷汽法、高温水化法、中温水化法和低温水化法等,其各自的特点见表1-3-7。间歇式水化法脱胶工艺流程见图1-3-24,主要设备有水化罐、沉降分离器、干燥器和油脚处理设备等。

表1-3-7 几种水化脱胶工艺的特点

图1-3-24 间歇式水化脱胶工艺流程

水化脱胶时油损指标如下:豆油1%~2.5%,花生油0.8%~1.5%,芝麻油0.42%,菜籽油0.5%~1.5%,茶籽油0.7%~1.5%。

水化脱胶主要用于大豆、花生等毛油,对于其他品种的毛油,则结合脱酸工艺进行脱胶。

2.2 脱酸

各种毛油中均含有一定数量的游离脂肪酸,脱除游离脂肪酸的过程称为脱酸。脱酸的方法有碱炼、蒸馏、溶剂萃取等方法。应用最多的是碱炼法和蒸馏法。蒸馏法又称物理精炼法,应用于高酸值、低胶质油脂的精炼。

2.2.1 碱炼 碱炼法是用碱中和油脂中游离脂肪酸,生成的脂肪酸钠盐在油中不易溶解,成为絮凝胶状,可沉降后分离。中和生成的皂为一表面活性物质,吸附和吸收能力都较强,可将其他杂质(如蛋白质、粘液质、色素、磷脂等物质)也带入沉降物内,甚至悬浮固体杂质也被絮状皂挟带下来。因此,碱炼本身具有脱酸、脱胶、脱固体杂质和脱色等综合作用。

碱炼工艺分为间歇式、连续式碱炼,泽尼斯碱炼,表面活性剂碱炼及浸出混合油碱炼工艺等。

(1)间歇式碱炼脱酸工艺 它是指在毛油的中和脱酸、皂脚分离、洗涤、干燥等工序中,每道工序都是分批间歇式进行操作,其工艺流程见图1-3-25。间歇式碱炼脱酸工艺的主要设备是精炼罐,此外,还有水洗罐、干燥罐、配碱箱、水箱、皂脚锅等。其中,水洗罐和干燥罐的结构与脱胶水化罐基本相同。碱炼操作分为高温淡碱操作和低温浓碱操作。关键是根据毛油的酸价确定加碱量及操作温度。另外,加碱量还要考虑制油方法、皂脚含油、皂脚的性质、脱色程度等因素。对品质较好的毛油用淡碱高温操作,品质较劣的毛油用浓碱低温操作。表1-3-8是不同浓度碱液的操作温度。但是对棉籽油采用表1-3-9所示的高温淡碱浓度。

图1-3-25 间歇式碱炼工艺流程

表1-3-8 不同浓度碱液的操作温度

表1-3-9 棉籽油高温淡碱浓度

(2)连续碱炼脱酸工艺 由于采用离心分离机,可以将碱与油混合后产生的皂脚与油连续分离。其过程是混合搅拌,连续分离、洗涤、干燥等。在操作中,由于油与碱接触时间短,选定操作温度关系到分离效果。一般先混合后加热的工艺,初温控制在50℃左右,分离温度根据毛油品质可掌握在75~90℃。对于先加热后混合的工艺,操作温度控制在85~95℃。连续碱炼脱酸工艺的主要设备是离心脱皂机、离心脱水机、混合机、油碱配比机、真空干燥机、蒸汽喷射泵等。该工艺的全部生产过程是连续进行的,操作简便,具有处理量大,精炼率高,精炼费用低,环境卫生好,精炼油质量稳定,经济效益显着,它是精炼工艺主要的发展方向。

(3)泽尼斯碱炼工艺 它是适合低酸值毛油精炼的一种先进工艺。具有设备简单、成本低、精炼效率高、无噪声等特点。它是将脱胶油加热到60~80℃,进入泽尼斯中和塔下部,通过油珠分布器,使油成为0.5~2mm的油柱和油珠,上升穿过稀碱液层。在穿越稀碱液过程中能充分中和脱酸。脱酸油由塔上部的恒位口流出。碱性皂液可经塔底部阀门放出。在中和过程中,随时补充碱液以保持恒定浓度。当碱、皂液中苛性钠达到一定浓度时,则要更换新碱液。

(4)表面活性剂碱炼工艺 它是在脱胶油中加入表面活性剂海尔活本(Halr openor),利用其选择性溶解特性,以降低炼耗率、提高精炼率的碱炼工艺。在碱炼过程中,海尔活本溶液能选择性地溶解皂脚和脂肪酸,减少皂脚包容油的损失。由于皂脚的稀释,即使增加搅拌强度,也不会出现乳化现象。所以用增加搅拌强度可以代替或减少部分超量碱。减少中性油被皂化的几率,可获得较高的精炼率。该工艺获得的皂脚质量高,脂肪酸含量可高达93%~94%。对酸值高的油也能获得较好的精炼效果,还能简便地连续分解皂脚,回收海尔活本循环使用。另外,排出的废水呈中性,不污染环境。

(5)浸出混合油碱炼工艺 即将溶剂浸出后油与溶剂的混合液(俗称混合油)直接进行碱炼脱酸。特点是中性油皂化率低,皂脚夹油少,精炼效果好。由于消除了毛油在精炼前的增色因素,有利于油脂品质的提高,并能减轻混合油溶剂的蒸脱负荷及提高最后汽提温度。混合油碱炼工艺具有广阔的前景。其工作过程是将混合油先加热浓缩到浓度40%~65%,再加碱及其他添加剂进行中和,然后采用连续沉降或密闭离心机分离皂脚,精炼后的混合油再送去蒸发汽提。混合油碱炼工艺有间歇式和连续式两种。间歇式混合油精炼设备主要有密闭式精炼罐、密闭式离心机等。连续式混合油精炼设备主要有沉降分离器、离心分离机、静态混合器、中和反应器、碱比例泵、洗涤塔等。

上述各种碱炼工艺目前都有应用。在保证精炼质量前提下,几种毛油损耗指标(%)如下:

豆油:2x+1

葵花油:2x+0.5

棉籽油(品质较好):2x+0.9

棉籽油(劣质):3.9x

菜籽油:3x

x——毛油的游离脂肪酸质量分数

2.2.2 物理精炼 物理精炼是借助于水蒸气蒸馏分离油脂中的游离脂肪酸的一种脱酸方法。在同一条件下,游离脂肪酸与油脂(即甘三酯)的蒸汽压差较大,这种特性为蒸汽蒸馏分离游离脂肪酸的方法提供了依据。各种碱炼工艺都是用碱中和游离脂肪酸,所以共同缺点是:需要耗用碱、盐、表面活性剂等物料;一部分中性油不可避免地被皂化;从皂脚中回收脂肪酸困难;废水污染环境;高酸值毛油碱炼损耗很大。物理精炼避免了以上缺点,具有工艺流程简单,原、辅料损耗少,处理量大,精炼率高,产品稳定性好,可直接获得高质量的副产品——脂肪酸,没有废水污染等优点。表1-3-10所示为同一酸值油物理精炼与碱炼的精炼率。

表1-3-10 同一酸值油物理精炼与碱炼的精炼率

物理精炼工艺分为间歇式和连续式。间歇式在蒸馏釜中进行蒸馏脱酸。连续式是在蒸馏塔中进行蒸馏脱酸,其工艺流程与设备见图1-3-26。一般蒸馏温度为220~260℃,操作压力为0.15MPa。

图1-3-26 物理精炼工艺流程

2.2.3 溶剂萃取法 溶剂萃取法是根据毛油组成中各种物质的结构、极性不同及相似相溶的原则,选择某种溶剂,在一定温度下来溶解油脂中的游离脂肪酸,并将其分离。已用于生产的溶剂有乙醇、糠醛等。这种方法的设备简单,操作费用低。但存在操作不够稳定的缺点,正在完善过程中。以米糠为例,其工艺流程见图1-3-27。

图1-3-27 米糠毛油液-液萃取工艺流程

2.3 脱色

纯油脂(即甘油三酸酯)是无色的。各种天然油脂都带有色泽,这是由于混杂有油溶性的色素造成的。脱除油中色素,改善油脂色泽的过程称为脱色工艺。脱色方法分物理法(液一液萃取法等)、物理化学法(吸附法、加热法)、化学法(酸炼法、碱炼法、氧化法、还原法等)。应用最多的是吸附脱色法。而化学试剂脱色法不适用于食用油的精炼。

2.3.1 吸附脱色 利用具有较强选择性吸附作用的漂土、活性白土、活性炭等物质,在一定条件下吸附油脂中的色素及其他杂质,达到脱色的方法称为吸附脱色。吸附脱色分为间歇式与连续式。间歇式是在脱色罐中加入吸附剂,在一定温度下吸附色素,然后送去过滤,分离出废白土后成为脱色油。吸附脱色时单独用活性白土时,添加量为油量的2.5%~5%,活性白土与活性炭混合使用时,活性白土的用量为1%~3%,活性炭为0.25%~0.5%。具体操作时要通过小样试验确定。间歇式吸附脱色的主要设备是脱色罐与过滤机。

连续脱色的工艺流程见图1-3-28。主要设备有脱色塔、振动过滤机等。此外,还有管式连续吸附脱色工艺,这是近代出现的一种脱色工艺。特点是反应条件稳定,产品质量一致。主要设备有管式反应器、过滤器、除氧干燥器等。

图1-3-28 连续脱色工艺流程

两段连续脱色工艺是将待脱色油与吸附剂滤饼完成吸附平衡后,再按常规法与定量比配添加的吸附剂连续完成吸附平衡的工艺,又称连续式预脱——复脱工艺。即利用复脱的过滤饼的剩余活力进行预脱,循环进行。脱色效果较好,吸附剂用量少。

2.3.2 其他脱色法 与吸附脱色相比,其他方法既有优点,又有使用局限性。例如:光能脱色法仅适用于蓖麻油、亚麻油和漆脂等工业油脂的辅助脱色;热能脱色法仅适用于棕榈油、椰子油等脱色;空气脱色法仅适用于类胡萝卜素含量高的油脂(棕榈油)的辅助脱色。另外,酸炼脱色与碱炼脱色一般结合脱酸工艺进行,不单独进行脱色。

2.4 脱臭

纯粹的甘油三酸酯是无味的,而压榨油或浸出油都含有强度不等的各种气味,除去这些气味称为脱臭。天然油脂中,臭味组分的含量较低,这些组分的挥发度与油脂的挥发度差别较大,所以一般可通过添加辅助剂(惰性气体),在真空高温下蒸馏脱除。脱臭过程中可以兼并脱除游离脂肪酸、过氧化物和一些热敏色素,以及某些残留农药等,从而使得油脂稳定度、色度和品质有所改善。因此,脱臭在油脂精炼中占有重要地位。

影响脱臭的因素有温度、真空度、通气速率与时间、脱臭设备的结构等。一般蒸馏温度控制在240~270℃,载热体进入设备的温度不超过280℃。为了控制不引起飞溅的最大喷汽速率,脱臭塔的操作压力应为270~400Pa,直接蒸汽喷汽量一般控制在占油量的5%~15%(间歇式)、4.5%(半连续式)和4%左右(连续式)。间歇式脱臭时间一般为2.5~4h,当用180℃的低温脱臭时,脱臭时间为5~8h。半连续脱臭时,当操作压力270~1064Pa、温度240~280℃时,油脂在脱臭塔内停留时间10~135min,时间以脱臭油品种和脱臭塔类型而定。连续脱臭时,油脂在脱臭塔中流经时间约80min。

脱臭工艺可根据生产规模,对产品的要求及经济力量,选择间歇式、半连续式和连续式脱臭工艺。

间歇式脱臭工艺是将油脂分批脱臭,主要设备是间歇式脱臭罐。

半连续脱臭工艺是在间歇式脱臭基础上发展起来的,所以主要设备是多层结构的脱臭塔。

连续脱臭工艺流程见图1-3-29。主要设备有脱臭塔、介质油加热系统、喷射泵、精滤器、析气器、脂肪酸捕集器等。

图1-3-29 连续脱臭工艺流程

2.5 脱蜡

米糠油、葵花油、棉籽油、玉米油、菜籽油等均含有一定量的蜡质。脱除油脂中的蜡质称为脱蜡。蜡的特性是在30℃以下,溶解度降低,析出蜡晶粒成为油溶胶。所以,根据蜡与油脂的熔点差及蜡在油脂中的溶解度,通过冷却析出晶体蜡,经过滤或离心分离达到脱蜡目的。

脱蜡方法有常规法脱蜡、溶剂脱蜡、表面活性剂脱蜡、综合法脱蜡等。

2.5.1 常规脱蜡法 常规脱蜡法是靠冷却结晶、过滤分离出蜡的工艺,不需加任何助晶剂及辅助手段。图1-3-30所示为冷冻袋滤法脱蜡工艺流程。常规法脱蜡的优点是设备简单,投资省,操作容易。缺点是油分离慢,脱蜡油得率低,浊点高,软脂纯度较差。常规脱蜡法的主要设备有结晶罐、养晶罐、蜡饼处理罐、过滤设备等。

图1-3-30 冷冻袋滤法脱蜡工艺流程

2.5.2 综合法脱蜡 综合法是将脱蜡、脱酸通过一次或二次碱炼,并采用管式离心机分离油、皂的常温碱炼脱蜡工艺,其工艺过程见图1-3-31。碱炼温度为23~25℃,先加入占油量7%的草酸水溶液,搅拌10/min后加入占油量0.5%的碱液,反应50min后送入管式离心机分离油、皂。油经水洗、脱色、脱臭后在5℃左右的冰水罐冷冻3~5h,压滤得到脱蜡精制油。

图1-3-31 综合法脱蜡工艺流程

2.5.3 溶剂法脱蜡 溶剂法脱蜡是在蜡晶析出的油中添加选择性溶剂(己烷、乙醇等),然后进行蜡、油分离和溶剂蒸脱的工艺。此法可得脱蜡油93%~97%,粗蜡4%~7%,经济效益高。但工艺流程长,设备复杂,溶剂损耗多,并影响后续脱脂工艺的质量。

2.6 脱脂

天然植物油主要由多种甘油三酯组成。甘油三酯中脂肪酸碳链长度、不饱和程度、双链构型及位置的不同,构成了物理、化学性质上不同的组分,它们的熔点不同。利用它们熔点不同的特性,通过降温结晶、分离出液态油及固体脂称为脱脂。天然油都是油和脂组成的,所以通称油脂。色拉油必须进行脱脂。

脱脂方法有常规法、溶剂法、液一液萃取法和界面活性剂法等。蒸馏法目前还在实验过程中。

2.6.1 常规法脱脂(即冬化) 常规脱脂法即油脂在冷却结晶(冬化)和晶、液分离过程中,不辅加其他措施的一种脱脂工艺,有时也称“干法”脱脂。

冬化分为间歇式和连续式。间歇式是在类似脱蜡的设备中进行,即在冷冻结晶塔中进行冷冻结晶、养晶,加助滤剂后送去压滤或真空吸滤。连续冬化工艺流程见图1-3-32。冬化工艺和设备较简单,但脱脂效率低,固体脂和液态油的品级低。

图1-3-32 连续冬化工艺流程

2.6.2 界面活性剂法 在油脂冷却结晶后,添加界面活性剂,改善油脂表面张力,借亲和力促进脂晶的离析,为分离创造有利条件的工艺,即称界面活性剂脱脂法。该法除冷却结晶外,还包括活性剂湿润、离心分离、界面活性剂回收等工序。常用的界面活性剂有十二烷基磺酸钠。添加量一般为油重的0.2%~0.5%。界面活性剂法分离效率高,产品质量高,用途广,适用于大规模连续生产。

2.6.3 溶剂法 溶剂法是在油脂中加入某种溶剂,将混合体进行冷却结晶、分提的一种工艺。其特点是分提和过滤效率高。但分提温度低,设备费用高。溶剂法常用的溶剂有正己烷、丙酮、异丙酮等。

2.6.4 液-液萃取法 液-液萃取法的原理是基于油脂中不同甘三酯组分对某一溶剂具有选择性溶解的物理特性,经萃取将相对分子质量低、不饱和程度高的组分与其他组分分离,然后进行溶剂蒸脱,达到分提目的的一种工艺。常用的溶剂为糠醛、石油醚等。

3 关键设备

3.1 水化脱胶设备

水化脱胶的主要设备是水化罐和脱水罐,但它们的结构基本相同。水化罐具有喷水管,而干燥脱水罐装有压缩空气管。另外,它还可作为间歇式碱炼时的中和罐使用。一般油厂往往配备2只水化罐,互相通用。水化罐的形式有蛇形管加热的水化罐和夹层加热的水化罐两种。蛇形管加热式水化罐见图1-3-33,该罐缺点是磷脂等杂物沉淀时,一部分会沉积在蛇形管上。

图1-3-33 蛇形管加热式水化罐

1-搅拌翅 2-蛇形管 3-罐体 4-轴 5-齿轮 6-特形搅拌翅

3.2 脱酸设备

3.2.1 炼油罐 不论哪种间歇式碱炼工艺,其主要设备是炼油罐(中和罐)再加配套设备,如配碱箱、水箱、水洗罐、干燥罐等。

炼油罐的形式见图1-3-34,可通用于中和、洗涤及干燥等工序,也可用于水化脱胶。我国标准炼油罐的上部呈半球状。

图1-3-34 炼油罐

1-搅拌轴 2-罐体 3-蛇形管 4-油位计 5-上盖 6-真空压力表 7-传动装置 8-温度计

3.2.2 连续碱炼设备 连续碱炼最主要的设备是离心机。其他为配套设备,如混合机、油碱配比机等及通用设备,如热交换器等。离心机分为管式离心机和碟式离心机。碟式离心机参见第1篇第14章第1节。管式离心机是一种管状无孔转鼓悬于挠性轴上的高速离心设备,转鼓转速为15000r/min,主要用来分离油和皂脚。也用于洗涤后离心脱水。工作时,油-皂悬浮液由下部进入转鼓,依靠旋筒旋转离心力,重相皂脚沿转鼓内壁上升,从出皂口排出。轻相油则沿轴线上升,由转鼓上端空心轴的出油孔射出,汇入油斗,经出油口流出。油皂分离或油水分离主要是通过更换不同规格的分隔圈进行调节。管式离心脱水机只是转鼓重相出口略有不同,机壳上没有出皂口。

管式离心机结构简单,运行可靠,易损件更换方便。但该机容量小,效率低,噪声大,不适宜处理固相含量大的悬浮体,适用于小型油厂。碟式离心机则广泛应用于大中型油脂工业企业。

图1-3-35 管式离心机

1-机架 2-旋筒 3-外壳 4-联接螺母 5-吊轴 6-轴座 7-重游轮 8-小带轮 9-滴油装置 10-电机 11-电控柜 12-接油罐 13-进水罐 14-吸振胶垫

3.2.3 物理精炼设备 物理精炼工艺的全部设备见图1-3-36,其中物理精炼塔是最主要的设备。工作时,脱胶油被加热到180~190℃后从塔顶进入塔盘。在塔中油曲折地流过第一层塔盘,然后由溢流管流至下层塔盘,浸入油层中的溢流管长度可以调节,从而有可能调节每个塔盘上油层的厚度。由于矿物油螺旋管的加热,第一塔盘以下,油温为260~270℃。各层均匀喷入直接蒸汽进行蒸馏,以脱除油中游离脂肪酸和低分子挥发物。直接喷汽量约为油量的4%。油流到塔底约需80min,已成中性油,且已脱除异味。中性油流经油-油热交换器12,对待脱酸冷油进行预热,然后流经油-水热交换器1将油冷却到约60℃,再送往脱酸油罐。被蒸馏出的混和脂肪酸进入脂肪酸冷凝器10冷却后从底部排出。蒸馏整个过程是在真空条件下进行的。要求残压为19.6~29.0Pa,是由三级蒸汽喷射泵造成。

图1-3-36 物理精炼设备

1-油-水热交换器 2-析气器 3-真空泵 4-分离器 5-物理精炼塔 6-分离器 7-大气冷凝器 8-蒸汽喷射泵 9-第一、二级扩压压缩器 10-脂肪酸冷凝器 11-螺旋片热交换器 12-油-油热交换器

蒸馏脱酸往往与脱臭同时在脱臭器内进行,因而蒸馏与脱臭设备通用。单独脱臭时,真空增压器联接在脂肪酸分离器的前方,蒸馏脱酸时则联接后方。

3.2.4 酯化脱酸设备(图1-3-37) 酯化脱酸设备是一种间歇式操作设备,其中关键设备为反应罐。

图1-3-37 酯化脱酸设备

1-冷却器 2-反应罐 3-蛇形管 4-传动装置 5-扩压压缩器 6-大气冷却器 7-回流冷凝器 8-甘油计量装置 9-真空泵

工作过程:将待脱酸油装入反应罐,并激烈搅拌,与此同时使反应罐内产生真空,并将温度升到160℃。在此温度下,将甘油及催化剂一起加入反应罐,随后缓慢加热到210~220℃。当反应物料中不再产生水时,即完成反应作用。将产品送入冷却器。一般酯化1t油,需消耗甘油12.5kg,催化剂2kg,电耗4kW·h,水耗6m3,汽耗300kg(3MPa压力)。每罐酯化时间5h。

酯化法除适用于高酸值油脂的脱酸外,也用于蒸馏脂肪酸的加工。

3.3 脱色设备

3.3.1 间歇式脱色设备 间歇式脱色设备见图1-3-38。其中关键部分是脱色塔。工作时把一定量的油装入脱色罐内,用蒸汽加热到70℃~80℃,通过大气冷凝器和真空泵的作用维持罐内真空。从升温开始到保持温度,直至油中的水分完全除去,始终要进行搅拌,此过程中该罐相当于干燥器。此后,加入计量脱色吸附剂,待吸附剂所含水分一旦挥发掉,油温加热到100~110℃,搅拌30min,然后将油和吸附剂的悬浮体泵至压滤机,进行分离。

过滤多用板框压滤机(参见第1篇第16章第1节)或振动排渣叶滤机(参见第1篇第3章第1节)进行。

图1-3-38 间歇式脱色设备

1-蛇形管 2-脱色罐 3-搅拌轴 4-传动装置 5-冷凝器 6-真空泵

3.3.2 连续脱色设备 连续脱色主要由两大部分组成,即脱色和过滤。

(1)连续脱色设备(图1-3-39) 该设备的主要部分是脱色塔4。脱色塔工作时,脱色油经热交换器9预热到90~95℃,再经加热器7升温到100~120℃,从脱色塔4顶部喷洒下来。由于脱色塔内部处于真空(残压100~300Pa),油脂中的水分很快蒸发,同时还脱除了所带的空气。这时,来自混合罐1中的油-吸附剂混合体也被从脱色塔顶部吸进来,与待脱油混合,搅拌约20min,被从塔底部泵出送去过滤。连续脱色塔的真空度是由大气冷凝器及真空泵保证的。混合吸附剂的油约为过滤油的10%~12%。

图1-3-39 连续脱色设备

1-混合罐 2-吸附剂计量器 3-吸附剂罐 4-脱色塔 5-大气冷凝器 6-真空泵 7-加热器 8-冷却器 9-热交换器 10-油-吸附剂悬浮体输送泵

(2)连续过滤设备 连续过滤设备实际上是由2台或多台过滤机组交替操作实现连续生产的。所使用的过滤机有卧式叶片过滤机、立式叶片过滤机(如振动排渣叶滤机,其结构及工作原理参见本章第1节)。

3.4 脱臭设备

3.4.1 间歇脱臭设备 间歇脱臭设备包括脱臭罐、冷却器、大气冷凝器、真空泵、压缩-扩压器精滤器等,其中脱臭罐是主要设备(图1-3-40)。工作时,罐内保持真空,油进入罐中预热到100℃以上,再喷入直接蒸汽,当温度达到180~250℃时,脱臭过程开始。罐内残压控制在45Pa以下,脱臭时间2.5~4h。脱臭油输入冷却罐冷却到70℃再进行精滤。国内有些油厂没有介质油加热设备,脱臭温度为180℃左右,残压50~100Pa,脱臭时间需要5~8h。为了提高成品油风味,在脱臭过程中加入油重0.02%~0.04%的柠檬酸水溶液(浓度为5%)。

图1-3-40 脱臭罐

1-罐体 2-加热盘管 3-分离挡板 4-视镜 5-照明灯 6-碟形挡板 7-中央循环管 8-喷汽管

3.4.2 连续脱臭设备 连续脱臭设备包括脱臭塔、介质加热炉、脂肪酸冷却器、脂肪酸捕集器、冷却器、蒸汽喷射泵、过滤器等,其中脱臭塔是最主要的设备。图1-3-41所示为连续脱臭塔的一种形式。工作时经过预热的油由塔顶进入塔盘,沿着折流板形成的弯曲路线流动,然后从溢流管溢流至下层塔盘,逐次流到塔底。同时,由蛇形管内的高温介质将油加热到260~270℃时,开始喷入直接蒸汽进行蒸馏。蒸汽带走异味及脂肪酸,由塔顶进入脂肪酸冷凝器进行分离。成品油由塔底进入冷却器,使油温降到70℃,再进行精滤。油脂经过脱臭塔的时间约80min。直接喷汽量约为油量的4%。

图1-3-41 连续脱臭塔

1-溢流管 2-蛇形管 3-油层 4-塔盘 5-折流板

3.5 脱脂设备

连续冬化(即脱脂)设备见图1-3-42。其中主要设备是冷却结晶罐和养晶罐。主要用于含有少量高熔点甘三酯和易于过滤物质的油进行冬化,如向日葵籽油等。

图1-3-42 连续冬化设备

1-密封过滤器 2-混合计量装置 3-助滤剂罐 4-养晶罐 5-冷却、结晶罐 6-油-盐水换热器 7-油-油换热器

冬化时,油经过连续二次换热器的冷却达到所设计的温度,进入冷却结晶罐。罐的夹套由循环盐水,保证按预定的冷却曲线进行冷却,为防止结晶沉积在冷壁上,罐内设有非常慢速旋转的搅拌刮刀。达到结晶温度后,油进入养晶罐,养晶罐的容积足以使油再滞留4~6h,并设有非常慢速转动的搅拌器。油通过养晶罐基本上完全达到结晶成熟,再送入密封过滤器过滤,将固脂和液体油分开。