淀粉糖加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第187页(10269字)

1 概述

目前用于工业化生产的淀粉糖装备有饴糖加工装备、葡萄糖加工装备和果葡糖加工装备等,使用的工艺有酸法转化工艺和酶法转化工艺。

淀粉糖设备国内可基本选型配套,但成套性能不高,同时酶制剂质量较低,影响了淀粉糖生产的提取率。例如,我国果葡糖浆的提取率为88%~98%,结晶葡萄糖为80%~88%,液体葡萄糖为90%~98%。

今后我国淀粉糖工业的发展重点是提高装备的成套性能,提高酶制剂质量和扩大淀粉糖的应用领域。

2 加工工艺

2.1 饴糖加工工艺

饴糖是一种传统的糖品,为降低生产成本一般不用淀粉为原料,而是直接使用大米、玉米和甘薯粉作原料。现以玉米酶法生产饴糖为例进行介绍,其工艺流程见图1-7-35。

图1-7-35 玉米酶法生产饴糖工艺流程

2.1.1 调浆 按玉米粉和水的质量比1∶1.25把水放入调浆罐,在搅拌状态下加入玉米粉。然后加入预先溶解好的0.3%氯化钙,按投料数准确加入10U/g细菌α-淀粉酶,充分搅拌后利用位差压力流入液化罐。调浆所需装备为调浆罐。

2.1.2 液化 液化是用α-淀粉酶把淀粉水解成糊精和低聚糖等小分子产物。调制好的浆料进入液化罐后,调节温度为92~94℃,pH控制在6.2~6.4,保温20min。然后分别打开上部进料阀门和底部出料阀门,进行液化。一般在蒸汽压力0.2MPa以下,1000kg,料液化需90min。所得液化液用碘色反应为棕黄色,还原糖值在15%~20%之间。液化所需装备为液化罐。

2.1.3 糖化 糖化是用葡萄糖淀粉酶进一步把液化液水解成葡萄糖。

将保温后的液化液泵入糖化罐,开动搅拌器,从冷却管里通入自来水冷却,待温度下降到62℃时加入已粉碎好的大麦芽,按液化液质量的1.5%~2.0%(以干基计),搅拌均匀后在60℃时进行糖化3h,使还原糖值达38%~40%。糖化所需装备为糖化罐。

2.1.4 过滤 糖化液在搅拌状态下使温度上升到80℃终止糖化,通过过滤机进行过滤。在过滤液中加入2%活性炭,再次通过过滤机进行过滤。过滤所需装备为过滤机。

2.1.5 浓缩 利用盘管加热式真空浓缩器。将糖液浓缩到规定的浓度即可。浓缩所需装备为真空浓缩器。

2.2 葡萄糖加工工艺

葡萄糖是淀粉完全水解的产物,可分酸法水解和酶法水解。

2.2.1 酸法葡萄糖加工工艺(图1-7-36)

图1-7-36 酸法葡萄糖流程

(1)调浆 淀粉与水混合成30%~40%浓度的淀粉乳,加入淀粉质量比为0.12%的盐酸,搅拌均匀后加温至50℃左右,并调至pH为1.3~1.5后送至糖化工序。调浆所需装备为调浆罐。

(2)糖化 向糖化罐通入蒸汽并升温至110~160℃,蒸汽压力为0.3MPa,持续此温度20min左右,达到转化终点时停止加热,送入中和工序。

糖化所需装备为糖化罐。

(3)中和 将糖液冷却至80℃左右,加入碳酸钠调至pH为5左右,再加质量比为1%~2%废活性炭和质量比为0.5%的新活性炭,继续搅拌20min即可压滤。

中和所需装备为中和罐。

(4)过滤、 脱色及蒸发中和后的糖液经压滤机进行过滤,除去由脂肪和固体微粒组成的悬浮物质,滤液经一次蒸发后含60%的固形物,温度为60~70℃,加入活性炭1.25kg/100L,调节pH为5左右,搅拌30min左右,静置30min后再次进行过滤。滤液经二次蒸发(含70%~74%固形物,45℃左右)后送去结晶。

上述工艺所需装备为过滤机、脱色罐和蒸发器。

(5)结晶 注射用糖和口服糖液的纯度要求90%以上,糖液打入已存有30%晶种的结晶罐后,搅匀养晶4h,每小时用夹层水调节糖温1次,结晶72h即可送去分离。

结晶所需装备为结晶罐。

(6)分离与干燥 结晶后的糖膏送入离心机,用30℃以下的蒸馏水洗糖,以后每隔3~5min洗1次,一般洗3~4次(工业糖洗1~2次)。注射糖、口服糖、工业糖含水率分别为15%~17%、15%~17%和72%以上。湿糖经检查合格后送去干燥,最后使干燥物水分达到8%~9.5%即可包装。

分离和干燥所需装备为离心机和干燥机。

2.2.2 酶法葡萄糖加工工艺(图1-7-37)

图1-7-37 酶法葡萄糖流程

(1)调浆 调浆时根据不同的淀粉控制浓度,薯类淀粉可调到35%~40%浓度,玉米淀粉调到30%~32%浓度,用NaOH调节pH为6.0~6.5,搅拌均匀,同时加入预先用水浸泡好的α-淀粉酶,用量因淀粉品种不同而异。此外,添加氧化钙提高酶的热稳定性。

调浆所需装备为调浆罐。

(2)液化 液化的目的是降低糊液的粘度和加速糖化进程。液化分为一步液化和分段液化,一步液化是在调好的淀粉糊液中一次加入全部所需量的α-淀粉酶,使液化温度控制在90℃左右,保持40~60min,达到DE20左右。分段液化是将α-淀粉酶分批加入,液化分段进行,在淀粉糊液中先加入酶量的1/3~1/2,控制温度为88~90℃,使淀粉糊液稀化。然后加热到130~140℃,保持5~10min,使杂质充分凝固,降温到90℃,加入总需酶量的1/2~2/3,继续在88~90℃保温到需要的液化程度。

液化所需装备为液化罐。

(3)糖化 将液化液冷却到60℃,用HCl调至pH4.0~4.5。按每克绝干淀粉加黑曲糖化酶60~80U,先用水调匀后再与液化液混合。酶加好后控制温度60℃,保温40~50min,达到DE97以上。当DE达到最高值时应立即升温到80℃,灭酶停止反应,否则DE将会降低。在目前技术水平下每千克淀粉酶法工艺可生成1.03~1.08kg葡萄糖。

糖化所需装备为糖化罐。

(4)沉淀 按糖化液干物质的1%加入活性白土,搅拌均匀,于80℃保持20min,静止沉降6~10min,将上层清液放入脱色罐。

沉淀所需装备为沉淀槽(或沉淀池)。

(5)脱色 按干物质的1.0%~1.5%加入糖用粉末活性炭,在pH4.0~4.5和80℃下保持30min。加活性炭的方法,可将炭粉直加入的,或先与少量糖液混合再进入脱色罐。从混匀效果看,以后者效果为好。脱色和后道过滤工序都需慢速搅拌。

脱色所需装备为脱色罐。

(6)压滤 采用明流式板框过滤机,以硅藻土为助滤剂,每平方米过滤面积一般需用0.3~0.5kg。先用少量糖液把硅藻土调匀,然后用泵打入过滤机,压力在0.098MPa以下,使硅藻土均匀地沉积在滤面上。接着过滤脱色糖液,过滤压力一般为0.196~0.294MPa,直至糖液澄清为止。

(7)离子交换 用离子交换树脂除去糖液中的炭分和有机杂质等,进一步提高纯度。一般采用732#阳离子树脂交换糖液,除去阳离子,糖液pH为1~2,如pH达到4时则为饱和,需再生处理后再进行离子交换糖液。因葡萄糖在碱性环境中不稳定,所以采用701#阴离子交换树脂以除去糖液中的阴离子,糖液pH为6.2~6.7,如pH达到4时则为饱和,需再生处理后再进行离子交换糖液。离子交换所需装备为离子交换柱。

(8)蒸发 采用蒸发器对离子交换后的葡萄糖液进行浓缩,蒸发温度控制在55℃左右,真空度0.085MPa,一直浓缩到70%~75%(固形物质量分数),成为无色或淡黄色、透明的浓糖液。

蒸发所需装备为蒸发器。

(9)结晶 结晶分为冷却结晶、蒸发结晶、凝固结晶和喷雾造粒。

结晶所需装备为结晶罐。

①冷却结晶:开始生产时没有晶种,可用结晶葡萄糖为晶种,在糖浆浓度为73%和温度45℃时,添加糖浆量10%~15%的结晶葡萄糖,混合后进行慢速搅拌,在48~60h内温度下降到20℃,结晶完成。然后留下1/4结晶葡萄糖膏作次一批的湿晶种。结晶的浓度根据糖化液的葡萄糖值来选择,葡萄糖值为92~93时,结晶浓度在72%为宜;葡萄糖值为96~97时,结晶浓度在70%为宜。经分离和干燥后得成品,控制水分为8.5%时为含水α-葡萄糖。

②蒸发结晶:糖浆在真空结晶罐中随水分的蒸发浓度逐渐增高,当达到约5%的过饱和状态时开始起晶。糖浆液蒸发到浓度为83%左右,加入0.2%的粉末无水α-葡萄糖晶种,于70~75℃低真空度下结晶生长约6~10h,终了糖浆浓度约88%。然后分离和干燥,干燥至含水为0.1%以下为无水α-葡萄糖,产率为淀粉的42%。

③凝固结晶:先将糖浆液经脱色、离子交换等精制工序。然后真空浓缩到87%左右,在40~50℃温度下加入0.5%~1.0%粉末葡萄糖作晶种,在充分混匀以后转入结晶罐,于10~25℃静置3天进行凝固。然后用切削机将糖块碎成约40目的粉末,经干燥成含水9%的粉末成品,也称为粉末状全糖。

④喷雾造粉:将糖浆真空浓缩到60%左右,通过预热罐加热到约67℃,用0.735MPa压力喷雾到沸腾床上,与25℃的含水α-葡萄糖晶种接触。葡萄糖结晶出来,呈颗粒状,干燥后含水约9%。

2.3 果葡糖浆加工工艺

果葡糖浆的主要成分是葡萄糖和果糖,还有少量麦芽糖和低聚糖。它是一种澄清、透明的液体甜味剂。果葡糖浆有三种类型:第一代果葡糖浆干物质的浓度为70%~71%,果糖含量为42%(42型);第二代果葡糖浆干物质的浓度为75%~76%,果糖含量为55%(55型);第三代果葡糖浆干物质的浓度为78%~79%,果糖含量为90%(90型)。果糖甜度约为蔗糖的1.5倍,葡萄糖的2倍,因此非常适合于在食品工业中应用。

果葡糖浆中的葡萄糖容易结晶,结晶后不便于使用,所以果葡糖浆贮运时温度不能太低,但温度也不宜过高,以免受热后颜色加深,影响外观质量。一般要求27~35℃较为适宜。

生产果葡糖浆都采用双酶法工艺,先将淀粉通过液化和糖化制成葡萄糖浆,再通过异构化作用可制得果葡糖浆。目前生产和使用的产品主要是42型果葡糖浆,55型果葡糖浆在饮料中用量也很大。此外,我国近年来开展了用玉米原料直接生产果葡糖浆的试验研究和生产,即把玉米磨成粉后调浆,后面的工序与常规工艺基本相同,这种方法称为玉米直接法生产果葡糖浆工艺。此法对副产品综合利用较差,不适合大规模生产。

这里仅介绍以淀粉为原料生产42型果葡糖浆生产工艺。其工艺流程如图1-7-38所示。

图1-7-38 42型果葡糖浆工艺流程

2.3.1 调浆 淀粉与水混合成30%~40%浓度的淀粉乳,搅拌均匀,加入预先用水浸泡好的α-淀粉酶,用量为6~10U/g淀粉,调节pH为6.0~6.5,再加入氯化钙调节钙离子浓度至0.01mol/L。

调浆所需装备为调浆罐。

2.3.2 液化 液化分为升温液化法和喷射液化法。

(1)升温液化法 淀粉乳在液化罐中边搅拌边加热,加热温度控制在85~90℃,在此温度下保持40~60min即可达到要求。一般用玉米淀粉液化时,操作结束后在0.25~0.3MPa/(130℃)压力下煮沸5min左右,以凝结蛋白质类的杂质,便于以后过滤。

(2)喷射液化法 利用喷射液化器直接喷射淀粉乳呈薄膜状态,与过热蒸汽直接接触达到液化目的。工作时先将液化器预热到90℃,由泵将淀粉乳从喷射器入口引入,从喷嘴射出薄膜。蒸汽以0.3~0.4MPa压力经由蒸汽孔喷入淀粉乳薄膜层,淀粉受热糊化。液化后的葡萄糖值为20左右,在90℃状态下保温30min,再加热至沸腾温度灭酶10min,然后降温至60℃可转入糖化工序。

液化所需装备为液化罐和喷射液化器。

2.3.3 糖化 将淀粉液化液引入糖化罐,保持在60℃状态下用HCI调节pH为4.0~4.5,并加入80U/g淀粉左右的糖化酶,糖化酶加好后在60℃的温度下保温40~50h,使DE达到97以上。糖化结束时加温至90℃,将其中糖化酶破坏,使糖化反应中止。

糖化所需装备为糖化罐。

2.3.4 脱色 用活性炭吸附糖液中的有色物。活性炭用量为干物质的1.0%~1.5%,糖液温度为80℃左右,脱色时间约30min,pH为4.0~4.5,脱色所用活性炭一般可重复使用2~3次,然后弃掉。脱色所需装备为脱色罐。

2.3.5 过滤 一般采用板框压滤机进行过滤,以硅藻土为助滤剂所得滤液透明度高。硅藻土用量为过滤面积0.3~0.5kg/m2,糖液过滤压力为0.196~0.294MPa,直至糖液澄清为止。

2.3.6 一次离子交换 经脱色和过滤后的糖液外观呈清澈透明状,但还含有影响产品质量的可溶性无机盐和有机杂质,如钙、镁、氯及氨基酸肽等。用泵将糖液打入阴阳离子交换柱,糖液由上向下流经离子交换柱,流量为每小时4倍于离子交换树脂的体积,阳阴离子交换柱串联工作,糖液自阳离子交换柱流出,再流向阴离子交换柱。经离子交换后的糖液无色或淡黄色,含糖浓度为24%,电导率为100S/m,pH为4.5~5.0。离子交换所需装备为离子交换柱。

2.3.7 一次蒸发浓缩 异构酶要求糖液的最佳浓度为40%,需对离子交换后的糖液进行浓缩后才能符合要求。蒸发温度一般在55℃,浓缩到透光率为90%以上,葡萄糖值为96%~97%。

蒸发浓缩所需装备为蒸发器。

2.3.8 异构化 在浓度40%的葡萄糖浆中加入异构酶,每升加0.1mol/LMgSO4·7H2O,然后用NaOH调pH为7.5~8.4,经瞬间预热到60~62℃,由泵送人异构化柱,根据异构酶的活性(一般为3000U/g)调节流速,使其达到要求的转化值。一般转化期分成三段:前期20天转化液控制温度为60~62℃,中期20天控制温度62~64℃,后期20天控制温度在64~66℃。最后使果糖的转化率达到42%~44%。

异构化所需装备为异构化柱。

2.3.9 二次离子交换 经异构化反应后的果葡糖液仍沉有部分杂质,色泽加深。为进一步提高糖液质量,需再次进行离子交换处理,其操作与所需装备与一次离子交换相同。

2.3.10 二次蒸发浓缩 经二次离子交换的转化液已经是纯净的果葡糖浆,及时用10%的柠檬酸溶液调pH为4.5~5.0,使糖液中的果糖保持稳定,使浓缩过程中糖液不增加色泽。然后采用升膜(或其他类型)连续蒸发器进行蒸发,真空度为0.085MPa以上,蒸发到糖浓度为70%~72%(质量分数,25℃为标准),即为42型果葡糖浆成品。

二次蒸发浓缩所需装备为蒸发器。

3 关键装备

3.1 调浆罐(图1-7-39)

图1-7-39 调浆罐

1-电动机 2-减速器 3-罐盖 4-搅拌器 5-出料口 6-轴定位件 7-进水口

调浆罐用于淀粉与水混合调浆,其罐体是圆柱形,内装搅拌器4利于粉水混匀,搅拌器由电机1带动旋转。调浆罐有单层罐体和夹套罐体两种,搅拌速度-般为40r/min左右。

3.2 液化罐(图1-7-40)

图1-7-40 液化罐

1-电动机 2-减速机座 3-进料口 4-物料挡板 5-出水、汽口 6-保温层 7-进水、汽口 8-阀门9-支脚 10-出料阀 11-汽、水套 12-搅拌器 13-温度表

液化罐应用于酸法和酶法生产淀粉糖糊化和液化。其结构由电动机1、减速机、搅拌器12、温度表13、保温层6等部分组成。搅拌速度为120r/min左右,工作压力为0.2~0.3MPa。

3.3 糖化罐(图1-7-41)

图1-7-41 糖化罐

1-安全阀 2-旋塞 3-压力表 4-封头 5-喷汽管 6-进汽口 7-分汽盘 8-进气出料口 9-支脚 10-取样口

糖化罐应用于酸法和酶法生产淀粉糖浆水解糖化。其结构是由封头4、压力表3、喷汽管5、支脚9等部分组成。使用蒸汽压力一般为0.3MPa左右,与物料接触部分全部采用不锈钢材料制成,使用前应采用0.43~0.45MPa试验压力(表压)进行水压试验,无渗漏后用清水、热水清洗后方可使用。

3.4 脱色罐(图1-7-42)

图1-7-42 脱色罐

1-电动机 2-减速器 3-盖 4-搅拌器 5-出料口 6-排污口 7-进料口 8-投物口

脱色罐应用于糖液的脱色及淀粉乳的混合。该罐由电动机1、搅拌器4、进料口7和出料口5等部分组成。工作时该罐主要对糖液起搅拌作用,有色物主要靠加入的活性炭进行吸附,搅拌器转速一般为40r/min。

3.5 板框压滤机(图1-7-43)

图1-7-43 板框压滤机

1-支座 2-支撑板 3-滤板 4-滤框 5-压紧板 6-横梁 7-手轮 8-压紧机构 9--支座 10-拉杆

板框压滤机适用于澄清、含微细颗粒的液体。机体由多个滤板3与滤框4交替装合而成。压滤机所需要的滤板与滤框的数目是根据过滤的生产能力和滤浆的情况来确定。压滤机的滤板面和滤框之间夹有滤布,板与框的角上相应地开有通孔,在板与框重叠压紧后,即形成进料、进洗液、排出滤液、排出洗液的各自通道。

3.6 离子交换柱(图1-7-44)

图1-7-44 离子交换柱

1-盖 2-进料口 3-再生清洗口 4-树脂投入孔 5-树脂放出孔 6-出料口 7-支脚 8-液位计

离子交换柱应用于清除糖液中的阴离子和阳离子,提高产品质量。该设备由进料口2、出料口6、树脂投入孔4和树脂放出孔5等部分组成,采用树脂层内衬,增强耐腐蚀性能。试验压力一般为0.2MPa。

3.7 蒸发器

糖浆浓缩一般使用标准式蒸发罐(参见本章第1节)和真空浓缩罐(图1-7-45)等。该罐是由水力喷射器1、水泵2、电动机3、出料口4、视口5和罐体6等部分组成。加热采用盘管加热和列管加热两种。工作时,糖液由蒸发室上部被吸入室内,蒸汽在盘管(或列管)内加热,糖液在水力喷射器配合下低温沸腾蒸发水分,蒸发水分(即二次蒸汽)经分离器分离较纯的二次水蒸气,在泵的作用下冷凝排出,并使蒸发室形成真空,提高蒸发速度。

图1-7-45 真空浓缩罐

1-水力喷射器 2-水泵 3-电动机 4-出料口 5-视口 6-罐体

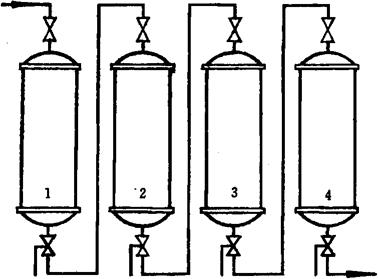

3.8 异构化柱(图1-7-46)

图1-7-46 异构化柱

异构化柱是将固相酶装于直立保温反应塔中,淀粉糖化液由塔顶进料,流经酶柱而发生异构化反应,由塔底出料,可连续操作。该柱一般采用4柱串联,4个柱的管道安装既可单独运行,也可串联运行。柱内有一层筛板,柱的本身及管道辅件均采用不锈钢材料制成。

3.9 结晶罐

结晶罐是运动式结晶的重要设备,其结构见图1-7-47。罐身带夹层,在规定的时间内用一定温水来控制结晶罐内的温度,罐内有搅拌机6,由电机带动蜗轮蜗杆变速,搅拌机的转速很慢(1r/min)。结晶罐的前面有一出料门,为结晶好的糖膏出口的地方。

图1-747 结晶罐

1-进汽口 2-人孔 3-保温夹层 4-变速箱 5-排水口 6-搅拌机 7-出料门

3.10 分离机

分离一般采用下动式三足离心机,其结构参见第1篇第15章第2节。

3.11 气流干燥机干燥一般采用气流干燥机。其结构参见第1篇第15章第1节。

3.12 喷雾干燥机

喷雾干燥机的结构参见第1篇第8章第3节。