食醋加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第346页(5194字)

1 概述

食醋是酿造调味品的主要品种之一。我国各地生产的食醋品种很多,着名的有镇江香醋、山西陈醋、江浙米醋、四川麸醋、福建红醋及东北白醋等。

食醋的加工方法分为固体发酵和液态发酵两大类。

我国食醋加工多采用固态发酵法,其产品风味优美,品质优良,色香俱佳。但存在生产周期长,原料利用率低等缺点。

液态发酵法制醋在我国也有悠久的历史,但由于旧法生产设备简陋,操作墨守成规,其优点未显示出来。目前,新的液体深层发酵法制醋具有明显的优点,能提高原料的利用率,节约大量辅料,缩短生产周期,易实现机械化及厂房占地面积小等。但在产品质量与耗电方面还存在不足之处。

食醋原料种类繁多,因而食醋的品质各有差异。以往,中国作醋以粮食和酒类为原料。日本以大米、清酒及酒糟等为原料。近来流行以酒精为原料,加入香味物质,制成所谓的合成醋。

2 加工工艺

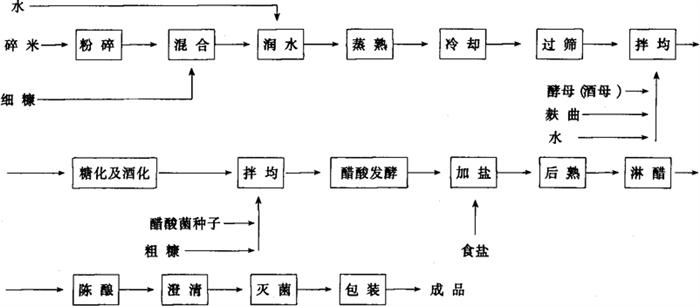

2.1 固态发酵法(图1-13-22)

图1-13-22 固态发酵法食醋加工工艺流程图

2.1.1 用料配比

用料配比如表1-13-5所示,用水总量约400kg。

表1-13-5 固态发酵制醋用料配比

单位:kg

其中蒸料前加入70%左右。

2.1.2 原料处理 将碎米粉碎成粉末,将米粉与细糠混合均匀。第一次加水,随翻随加,使水与原料充分拌均吸透。润水完毕,装锅上蒸1h,再焖1h(蒸汽压力1.48MPa)。蒸熟后移出、过筛,以基本消除糰粒,同时翻拌及排风冷却。

2.1.3 添加麸曲及酒母 熟料要求夏季降温至30~33℃,冬季降温至40℃以下后,再第2次撒入冷水,翻拌1次,再行摊平。将细碎的麸曲铺于面层,再将经搅匀的酒母均匀地撒上,然后进行1次彻底翻拌,即可装入缸内。入缸醋醅的水分含量以60%~62%为适宜。

2.1.4 淀粉的糖化及酒精发酵 醋醅入缸后,摊平。一般每缸装醋醅160kg左右,检查醅温,应在24~28℃。缸口盖上草盖,室温保持在28℃左右。当醅温上升至38℃时,进行倒醅,一般不应超过40℃。再经过5~8h,醅又上升到38~39℃,再行倒醅1次。此后正常的醋醅醅温在38~40℃之间,经过48h后逐渐降低,每天倒醅1次。至第5天醅温降至33~35℃,表明糖化及酒精发酵已完成。此时醋醅的酒精含量达到8%左右。

2.1.5 醋酸发酵 酒精发酵结束后,每缸拌入粗谷糠10kg左右及醋酸菌种子8kg。加入粗谷糠及醋酸菌种子后,第1天醅温不会很快升高。第2~3天醅温会很快升高,这时醅温最好掌握在39~41℃,一般不超过42℃。每天倒醅1次,约经12天左右,醅温开始趋于下降,每天取样测定醋酸含量。冬季醋酸含量应在7.5%以上,夏季在7%以上。当醅温下降至38℃以下时,表明醋酸发酵结束,应及时加盐。

2.1.6 加盐及后熟 醋酸发酵完毕,立即加盐。一般每缸醋醅加食盐量为夏季3kg,冬季1.5kg。加盐方法是先将食盐的一半撒在醋醅上,然后铲翻上半缸醋醅拌匀后移入另一缸内,次日再把余下的一半食盐拌入剩下的半缸内拌匀,合拼成一缸。加盐后,再放置2天,即为后熟。

2.1.7 淋醋 淋醋采用淋缸3套循环法。如甲组淋缸放入成熟醋醅,用乙组淋缸淋出的醋倒入甲缸内浸泡20~24h左右,淋下的称为头醋;乙组缸内的醋渣是淋过醋的头渣,用丙组缸淋下的三醋放入乙组缸内,淋下的是作为二醋;丙组淋缸内的醋渣是淋过二醋的二渣,用清水放入丙组缸内,淋出的就是三醋。淋完丙组缸的醋渣残酸仅0.1%。

2.1.8 陈酿 陈酿有二种方法:一种方法是醋醅陈酿。将加盐后熟的醋醅移入院中的缸内砸实,上盖食盐一层,用泥土封顶,放置15~20天,中间倒醅1次,再行封缸。一般存放期为1个月,即行淋醋。但在夏季尚须防止烧醅现象的发生。另一方法是将醋液放在院中缸内,上口加盖,陈酿时间为1~2个月。此法当醋酸含量低于5%以下时容易变质,不宜采用。陈酿后质量显着提高,色泽鲜艳,香味醇厚。

2.1.9 澄清、灭菌及配制成品 头醋通过管道入澄清池沉淀,并调整质量指标,除现销产品及高档醋不需添加防腐剂外,一般食醋均应加入0.1%苯甲酸钠作为防腐剂。生醋用蛇管热交换器进行灭菌,灭菌温度在80℃以上。最后定量包装或散装,即为产品。每100kg碎米能产5%醋酸含量的食醋700kg左右。

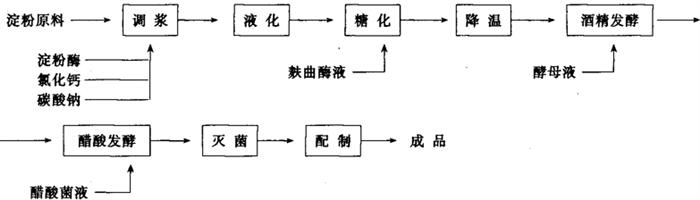

2.2 液态深层发酵法(图1-13-23)

图1-13-23 深层液态发酵法食醋加工工艺流程图

2.2.1 调浆 淀粉加水调成12°Bé粉浆,同时加入碳酸钠调pH6.2~6.4。再按原料淀粉总量加入氯化钙0.1%,B.F.7658淀粉酶,充分搅匀。

2.2.2 液化、糖化 先在液化罐内加少量底水,升温至85℃,再用泵将粉浆打入,控制浆温85~90℃,维持10min,灭菌。然后打入糖化罐(原罐也可),降温至60~65℃。加入糖化曲液,按原料淀粉总量的10%称取麸曲,以40℃温水浸泡2h,淋出酶液供用。保温2~3h,糖液浓度可达13~14°Bé。

2.2.3 降温、酒精发酵 将糖液打入酒精发酵罐,调整糖液浓度至7°Bé。然后降温至30℃,按糖液量接入10%的酵母种子液,保温30~32℃,进行酒精发酵,经50~60h,酒精含量可达6%以上。

2.2.4 醋酸发酵 将酒精发酵液打入醋酸发酵罐,按规定接入醋酸种子液,控制品温33~37℃,经6h醋酸可达6%以上。待酒精耗尽,醋酸不再产生时,即可放罐。

2.2.5 灭菌及配制成品 发酵液再经加热灭菌、过滤、配制、澄清,即得产品。

3 关键装备

3.1 粉碎机

把碎米粉碎成米粉,通常使用锤式粉碎机,参见本章第1节。

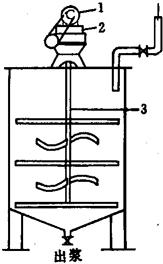

3.2 调浆罐(图1-13-24)

图1-13-24 调浆罐

1-电动机 2-减速器 3-搅拌器

调浆罐为以厚度4mm钢板制成的圆柱形罐,罐内有搅拌器3,由电动机1传动。

3.3 糖化罐

糖化罐为以厚度4mm钢板制成的圆柱形罐,内置有搅拌器,电动机传动,蒸汽经喷汽管进入罐内。

3.4 发酵罐

发酵罐是食醋加工中的重要设备,常用的有机械搅拌发酵罐和自吸式发酵罐。

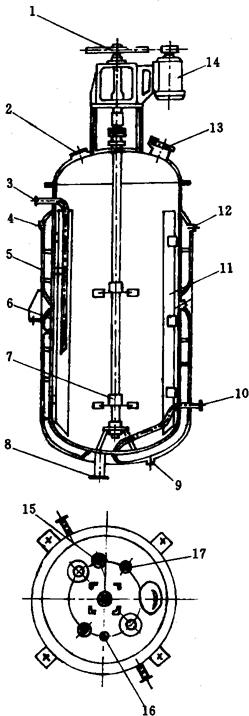

3.4.1 机械搅拌发酵罐(图1-13-25) 机械搅拌发酵罐包括罐身、搅拌器、轴封、打泡器、联轴器、中间轴承、空气吹泡管(或空气喷射器)、挡板、冷却装置、人孔及视镜等。

图1-13-25 机械搅拌发酵罐

1-三角皮带转轴 2-窥镜 3-取样口 4-冷却水出口 5-夹套 6-温度计 7-搅拌器 8-放料口 9-冷水进口 10-通风管 11-挡板 12-接压力表 13-手孔 14-电动机 15-排气口 16-压力表接口 17-补料口

发酵罐的容积有20m3、30m3、50~60m3、75m3、150m3以至500m3。发酵罐通常装有2组搅拌器,搅拌器的叶片有平叶、弯叶和箭叶三种,其作用主要打碎气泡,加速和提高溶氧。平叶功耗较大,弯叶较小,箭叶又次之。挡板的作用是防止液面中央产生漩涡,促使液体激烈翻动,提高氧的溶解。

发酵罐的换热装置型式颇多,有夹套式(图1-13-25)、竖式蛇形管和列管式换热器,后两种安装在罐体内。

为了提高传热系数可采用板式或螺旋板式热交换器,采用无菌空气使发酵进行循环冷却。

3.4.2 自吸式发酵罐(图1-13-26) 该设备是一种不需要空气压缩机,而在搅拌过程中自动吸入空气的发酵罐。

图1-13-26 自吸式发酵罐

1-皮带轮 2-排气管 3-消泡器 4-冷却排管 5-定子 6-轴 7-电机 8-转子 9-导管

该设备的优点:节省空气净化系统中的空气压缩机及其辅助设备,减少厂房占地面积;减少设备投资费约30%;设备便于自动化连续化,降低劳动强度,减少劳动力;气泡小,气液因均匀接触,溶氧系数高;酵母发酵周

该设备的缺点:罐压较低,装料系数约40%。

该罐内转子8由底轴(或上主轴)带动,当转子转动时,空气则由导管9吸入。转子的形式有多种,如九叶轮、六叶轮、四叶轮和三叶轮等。叶轮均为空心形。

根据通气的形式不同,自吸式发酵罐可分为三种类型:

(1)无定子回转翼片式自吸式发酵罐;

(2)具有转子及定子的自吸式发酵罐;

(3)喷射溢流喷射式自吸式发酵罐。

第一种结构简单,制作容易,操作维修方便,电耗稍大;第二种结构较复杂,加工精度要求较高,吸气量较大,电耗较少;第三种结构最简单,电耗少,生产率较大,采用特殊泵输送发酵液效果较好。

3.4.3 消泡装置 消泡装置是发酵设备的一个重要部分,它影响着发酵质量。发酵过程中常用的消泡方法有化学消泡和机械消泡。机械消泡装置的类型有:耙式消泡器、刮板式消泡器、涡轮消泡器和射流消泡器等。

3.5 过滤设备

过滤设备有板框过滤机(参见rt.m.20081027-m300-w001-234.000092第1篇第16章第1节)、箱式压滤机和隔模式压滤机。

3.6 消毒器

食醋一般用蒸汽加热消毒。消毒器有四种:夹层锅、盘管杀菌器(参见rt.m.20081027-m300-w001-234.000099第1篇第17章第3节)、列管杀菌器(参见rt.m.20081027-m300-w001-234.000099第1篇第17章第3节)和板式杀菌器(参见rt.m.20081027-m300-w001-234.000098第1篇第17章第2节)。