味精加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第353页(4853字)

1 概述

味精是L-谷氨酸钠盐。它具有强烈的肉类鲜味,是人们重要的调味品之一。味精的生产方法有蛋白质水解法、发酵法和化学合成法。蛋白质水解法水解工艺简单,操作容易,收率较为稳定。但耗用大量蛋白质原料和辅料,生产周期长,收率低。目前已由发酵法替代。发酵法原料来源丰富,可以连续化生产,生产效率高,我国主要用此法生产味精。化学合成法是从石油中提取原料,不用粮食,工艺复杂,成本高,容易掺入有害杂质,此法日本曾用过,后停止生产。

我国是世界上味精最大生产国,味精质量亦为优质,特别是白亮度、透光率、结晶形和匀整度等都已达到国际先进水平。

但我国味精厂生产规模较小,国内发酵罐容积多为20~50m3,日本发酵罐容积为240~500m3;单位发酵罐味精产量,国内为3~8t味精/m3·a,日本为15t味精/m3·a;国内平均产酸水平是5%~6%,糖酸转化率为40%~45%,日本平均产酸水平10%~12%,糖酸转化率为50%~60%。因此,国内原料未被充分利用,成本较高。另外,我国味精工业机械化自动化程度不高,劳动生产率低,味精加工工艺较落后。

今后除采用先进的加工工艺、改进设备外,还要应用微机控制味精结晶,控制整个生产过程。

2 加工工艺

2.1 淀粉水解成葡萄糖液(图1-13-33)

图1-13-33 淀粉水解成葡萄糖液工艺流程图

水解淀粉为葡萄糖有酸水解和酶水解,我国大型味精厂多用酸水解。酸水解的过程是:将淀粉与水充分混合,谓之调浆,使浓度成为10°Bé的淀粉浆。加入盐酸,催化淀粉水解,盐酸用量为干淀粉的0.6%左右,通常控制淀粉液pH1.5左右后水解,水解压力0.25~0.26MPa(表压),维持30min。当水解液用无水酒精试验,无白色浑浊时,将水解液进行冷却,冷却到70~80℃后进行第一次中和,用碳酸钠中和至pH4.8~5.0。然后加入活性炭脱色助滤,过滤后进行第二次中和,用氢氧化钠溶液中和至pH6.7~7.0,即得葡萄糖液。

2.2 谷氨酸发酵制造味精(图1-13-34)

图1-13-34 谷氨酸发酵制造味精工艺流程

2.2.1 发酸 放进发酵罐的菌种有AS1.299和B-9。经斜面菌种培养、一级种子摇瓶培养和二级种子培养即可入罐。

(1)斜面菌种培养 将AS1.299或B-9菌株接种到消毒灭菌的肉胨培养基(蛋白胨1%、牛肉膏1%,氯化钠0.5%、琼脂2%;pH7.0~7.2)上,培养温度为30~32℃。培养时间大约20h左右。培养后置于4℃的恒温箱中备用。

(2)一级种子摇瓶培养 培养基组成:葡萄糖2%,玉米浆1%~2%,尿素0.5%,磷酸氢二钾0.1%,硫酸镁0.04%,硫酸锰和硫酸亚铁各加入2mg/kg,pH6.4~6.7mL。培养条件:取200mL培养基移至1000mL三角瓶中,将斜面菌种接入,置于冲程76mm,频率96次/min的往复式摇床中,在30~32℃培养12h左右。

(3)二级种子培养 培养基组成:淀粉水解糖2.0%~4.0%,尿素0.5%,玉米浆1%~2%,磷酸氢二钾0.1%,硫酸镁0.04%,硫酸亚铁和硫酸锰各加入2mg/kg,pH6.4~6.7。接种量0.5%~1.0%,培养温度30~32℃,培养时间7h左右。通气量:250L种子罐通常为1∶0.3,搅拌转速为300r/min;500L种子罐通常为1∶0.25,搅拌转速为230r/min。保持罐内压力98~148kPa18h左右,待确实无杂菌和噬菌体感染时方可接入发酵罐内。

一般发酵36h,产谷氨酸可达5%~6%。在发酵的全过程,前12h主要长菌体,后12h,谷氨酸合成快,糖耗也多,24h后,糖耗减少,谷氨酸合成减慢。整个发酵过程必须严格操作,不得有杂菌污染。适时、适量供应氧气,消除泡沫。

2.2.2 谷氨酸提取、粗制 谷氨酸发酵液中除谷氨酸外,还有培养基的残留物、代谢物和菌体等,可采用高速离心分离、加热和添加絮凝剂等方法将上述杂物分离。分离后即可进行谷氨酸提取,提取的方法有等电点法、离子交换树脂法、盐酸水解法和金属盐法等。实际生产中,往往用等电点法和锌盐调制法或等电点法和离子交换法结合进行,才能得到较高的回收率。

(1)等电点法 放罐后,用盐酸逐渐调pH至4.0,加入晶种,一般投种量为谷氨酸含量的5%左右,停止加酸,搅拌育种1~2h。然后继续加酸至pH3.1~3.2。这段时间加酸速度应注意放慢些,尽量避免大量晶核形成。检测pH后继续搅拌大约15h左右,停止搅拌,静置4h,使谷氨酸沉淀,移去上清液和洗去谷氨酸表面的菌体,经离心分离,得到湿的谷氨酸。

(2)锌盐调制法 将上述方法的母液中尚末沉淀的谷氨酸量化验后,准确计算并投入相应数量的硫酸锌。然后迅速调pH至6.3~6.5,搅拌4h,沉淀1h,放出上层废水。随后,将谷氨酸锌调至20°Bé,并用稀盐酸迅速调pH至3.0~3.2,育种2h,再精确调pH至2.6,继续搅拌12h,沉淀4h,最后将沉淀物抽干。

发酵液中提取谷氨酸属于粗谷氨酸,进一步用碱进行中和作用,得到的产品才为谷氨酸钠,即味精。由于粗谷氨酸中含有色素和铁离子等杂质,所以还要经过脱色、除铁、浓缩结晶等工艺过程。

2.2.3 谷氨酸中和 谷氨酸与碱作用生成谷氨酸钠(味精)的过程为谷氨酸的中和过程。pH为6.4~6.7,中和温度为60℃,浓度为22°Bé。每中和1000kg谷氨酸,大约需36.1kg纯碱。

除铁的方法有硫化钠法和树脂交换法,其中常用的方法是后者。即用阳离子交换树脂吸附谷氨酸中和液中的铁离子。树脂有通用1号、122弱酸性阳离子树脂和酚醛树脂。使用通用1号树脂除铁的工艺条件是,离子交换柱Φ380mm×1700mm,装填树脂量为90kg,上柱流速2L/min。上柱完毕用水洗到0°Bé,再用0.5%盐酸溶液洗脱铁。使用盐酸的量为树脂体积的10倍左右,流速为1L/min左右。解脱完毕用水洗到中性。然后用3°Bé氢氧化钠溶液再生树脂,其用量为树脂体积的18倍,流速为1L/min左右。

2.2.4 谷氨酸脱色 脱色的方法有活性炭脱色和离子交换树脂脱色。其中使用离子交换树脂脱色为好。脱色效果好的树脂有大孔717#和390#,尤以K15活性炭和大孔717#树脂串联使用效果最好。其工艺条件是,树脂类型以阳离子交换树脂氢型较好,阴离子以氯型为好。pH控制在6.4、流速控制为1.0~1.5m3/m3·h、温度为40~50℃。

2.2.5 浓缩结晶、分离、干燥 脱色液合格后,在浓缩锅中进行低温减压浓缩,真空度为0.082MPa以上,加热蒸汽压力为98~196kPa,温度70℃以下;晶种量一般以24~32目为10%~15%;投种浓度为30~31°Bé,放罐浓度为29.5~30.5°Bé。

结晶后的味精,放入助晶槽,保温65~70℃进行搅拌。保持浓度为30~31°Bé。用过滤式离心机进行机械脱水,并根据结晶的大小控制分离的时间和含水量0.2%~4%。在离心分离时,为了洗掉粘着在晶体表面上的母液,用50℃热水喷淋晶体。分离后的味精,在干燥器中控制温度不超过70℃,进行干燥,控制晶体含水量低于0.2%。已经生产好的味精,还要进行检验,并按照味精的质量标准进行分级和包装。

3 关键装备

3.1 谷氨酸发酵罐

谷氨酸发酵罐是谷氨酸发酵的装备参见本章第3节。

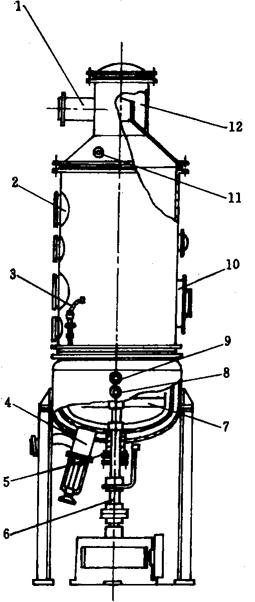

3.2 味精浓缩结晶罐(图1-13-35)

图1-13-35 味精浓缩结晶罐

1-二次蒸汽排出管 2-汽液分离器 3-清洗孔 4-视镜 5-吸液孔 6-人孔 7-压力表孔 8-蒸汽进口管 9-锚式搅拌器 10-排料阀 11-轴封填料器 12-锚式搅拌器轴

该罐是一个带搅拌的夹套加热真空蒸发罐,可分为加热蒸发室、加热夹套、汽液分离器和搅拌器等四部分。其与物料接触部分均应采用不锈钢。

加热蒸发器为一圆筒形壳体,封底有半球形、碟形和锥形。器身上下圆筒部装有视镜和人孔。夹套的中上部装有进汽管,使蒸汽分布均匀。进口处加装挡板,防止蒸汽直冲而损坏内罐。冷凝水排除阀安装在最低位置,以防止冷凝水的积聚降低传热系数。

结晶罐上部顶盖多采用锥形,上接气液分离器,以分离二次蒸汽所带来的雾沫。一般采用锥形除泡帽与惯性分离器结合使用。分离出的雾液由小管回流入罐内。

搅拌装置的形式颇多,目前多采用锚式搅拌器。锚式桨叶与罐底形状相似,一般与罐底的间隙为2~5cm,转速通常是6~15r/min。搅拌轴采用下轴安装。

3.3 分离机

3.3.1 三足离心机 味精结晶后浓度为30~31°Bé,需脱水。中小型味精厂多用三足式离心机(参见第1篇第15章第2节)。使用三足式离心机结晶颗粒不易磨损,脱水效果好,特别它具有可控制分离时间来达到适应产品湿度变化的要求。

3.3.2 吊篮式离心机 吊篮式离心机按卸料方式不同有两种类型,一种是滤渣(晶体)借助人工用铲子或手动机械刮刀从转鼓底部卸出;另一种是依靠重力,在停车后自动从转鼓底部卸出。

吊篮式离心机优点:稳定并允许转鼓有一定程度的自由震动和摆动、卸渣快捷、晶体不易破碎。其缺点:主轴较长,易磨损,运转时有震动,卸料劳动强度大。

3.4 干燥器

用离心机分离后的味精,需进行干燥。味精在干燥器中温度不应超过70℃,晶体含水量低于0.2%。通常使用的干燥器有箱式干燥机(参见第1篇第6章第2节)、气流式干燥机(参见第1篇第15章第1节)、振动流化床干燥机(参见第1篇第14章第8节)。