贯彻各类标准获得的年节约的计算公式

出处:按学科分类—工业技术 企业管理出版社《工程师手册》第221页(6298字)

标准化的效果涉及的面很广,但并不是凡具有效果的方面都能进行定量计算。即使可能进行计算,也不可能把计算公式都收集齐全。从国际上看,标准化的经济效果存在着定量地计算其实际效果的趋势,因此,国内外的标准化工作者研究了很多不同类型的计算公式,下面是GB3533·1-83的附录中列举的贯彻各类标准年节约的部分主要的计算公式,各专业可酌情加以补充。

1.材料费的节约

(1)贯彻标准,降低原材料消耗定额或使用廉价原材料获得的节约

Jc=Q1(ec0Dc0-ec1Dc1) (1)

式中 Je——原材料费用的年节约,元/年;

Q1——标准化后产品的年产量,件/年;

ec0、ec1——标准化前、后的原材料消耗定额,千克/件;

Dc0、ec1-标准化前、后的原材料单价,元/千克。

(2)贯彻标准,提高原材料利用率的节约

Jc=Qc1(Rc1-Rc0)(Dc-Dy) (2)

式中 Qc1——标准化后原材料的年消耗量,千克/年;

Rc0、Rc1——标准化前、后的原材料利用率,%;

De——原树料单价,元/千克;

Dy——下脚料单价,元/千克。

2.燃料、动力的节约

(1)贯彻标准后,耗能设备燃料、动力的节约

Jd=αQd Dd(W0Td0-W1Td) (3)

式中 Jd——燃料、动力的年节约,元/年;

Qd——数量,台、件;

Dd——燃料、动力的单价,元/度、元/千克;

a——设备利用系数;

W0、W1——标准化前、后单台设备或产品的额定功率,kW;

Td0、Td1——标准化前、后设备运行或产品使用的时间,小时/年。

(2)贯彻标准后,提高设备热效率获得的节约

Jd=(η1-η0) WDdRdTd (4)

式中 η0η1——标准化前、后设备的热效率,%;

W——耗能设备了功率,千瓦、千克/小时;

Rd——燃料或动力的单位消耗比,千克/度、千克/千克;

Td——耗能设备运行时间,小时/年。

(3)贯彻标准后,降低燃料或动力的单位消耗比的节约

Jd——WTdDd(Rd0—Rd1) (5)

式中 Rd0Rd1——标准化前、后燃料或动力的单位消耗比,千克/度、千克/千克。

3.产品和工艺装备制造中的节约

(1)用标准件,通用件代替专用件获得的节约

Jzh=Q1〔(C0-CB)(RB1-RB0)+(C0-CT)(RT1-RT0)〕 (6)

式中 Jzh——产品和工艺装备制造费的年节约,元/年;

Q1——工艺装备零件总数,件/年;

C0——专用件的成本,元/件;

CB——标准件的成本,元/件;

CT——通用件的成本,元/件;

RB0B1——标准化前、后的标准件件数系数,%;

RToRT1——标准化前、后的通用件件数系数,%。

(2)采用标准零部件减少工艺装备的节约

Jzh=QzhFzh (7)

式中 Qzh——节省的工艺装备的套数,套/年;

Fzh——每套工艺装备的平均费用,元/套。

4.贯彻标准提高产品质量的节约

(1)延长产品使用寿命的节约

式中 Jm——延长产品使用寿命的年节约,元/年;

Q1——标准化后产品的年产量,件/年、台/年;

Tm0、Tm1——标准化前、后产品的使用寿命,小时/件、小时/台;

C0、c1——标准化前、后产品的成本,元/件,元/台。

当标准化前、后产品成本不变时,用下列公式

Jm=Q1C(Tm1Tm0-1) (9)

式中 C-产品成本,元/件、元/台。

(2)减少不合格品获得的节约

Jb=Q1(Rb0-Rb1)(C1-Zb) (10)

式中 Jb——减少不合格品的年节约,元/年;

Rb0、Rb1——标准化前、后的不合格品率,%;

Zb——不合格品残值,元/件、元/台。

(3)提高可修复品的节约

Jf=Qb(Rf1-Rf0)(C1-F1-Zb) (11)

式中 Jf——提高可修复品的年节约,元/年;

Qb——年不合格品总数,件/年、台/年;

Rf0、Rf1——标准化前、后的可修复品率,%;

F1——单件可修复品的返修费,元/件、元/台。

(4)提高一级品或等级品的节约

J1=Q1(R11-R10)〔(D1-D11)(C1-C0)〕 (12)

式中 JI——提高一级品率的年节约,元/年;

R10、R11——标准化前、后的一级品率,%;

D1、DI——一、二级品的单价,元/件、元/台。

5.品种规格合理简化的节约

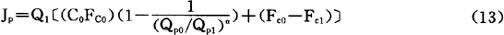

(1)产品或零部件品种数变化获得的节约

式中 Jp——品种规格合理简化的年节约,元/年;

Q1-品种规格合理简化后产品的年产量,件/年;

C0-品种规格合理简化前每件产品的成本,元/件;

Fc0、Fc1——品种规格合理简化前、后每件产品的材料费,元/件;

Qp0、Qp1——品种规格合理简化前、后产品的品种数;

α——表征品种(产量)变化对制造成本的影响系数(根据不同产品,α取0.2-0.5)。

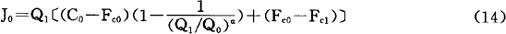

(2)产品或零部件产量增加获得的节约

式中 J0——产量增加获得的年节约,元/年;

Q0——品种规格合理简化前产品的年产量,件/年;

——产量增加前、后或品种简化前、后每件产品制造成本的比率:

——产量增加前、后或品种简化前、后每件产品制造成本的比率:

—产量增加前、后每件产品制造成本的节约率,也称单位产品制造成本的节约因子。

—产量增加前、后每件产品制造成本的节约率,也称单位产品制造成本的节约因子。

6.制造工时费的节约

贯彻标准,降低定额工时获得的节约

Jg=Q1(eg0Fg0-eg1Fg1) (15)

式中 Jg——制造工时费的年节约,元/年;

Q1——标准化后的年产量,件/年;

eg0、eg1——标准化前、后的定额工时,小时/件;

Fg0、Fg1-标准化前、后1小时的工时费,元/小时。

7.间接费的节约(包括车间经费和企业管理费)

(1)产量增加较小,间接费用未发生变化时,减少单位产品分摊的间接费获得的节约

式中 Ji——间接费用的年节约,元/年;

Fi0、Fi1——准化前、后的年间接费用,元/年;

Q。、Q1——标准化前、后的年产量,件/年。

(2)产量增加较大,间接费用已发生变化时,减少单位产品分地的间接费获得的节约

8.流动资金占用费的节约

(1)标准化后缩短生产准备和制造周期,减少零部件等的储备,减少流动资金占用费的节约

J1=(R10—R11)·ZΣ·i (18)

式中 J1——支付流动资金占用费的年节约,元/年;

R10——标准化前、后的百元产值资金率,%

ZΣ——全年工业总产值,元/年;

i-利率,%。

(2)标准化后缩短生产周期,加速资金周转获得的节约

式中 T10、T11——标准化前、后旱流动资金周转期,天。

9.贯彻试验、检验方法标准的节约

(1)提高检验的准确度,减少出厂产品中的不合格品率的节约

Jsh=αQ1(Rb0-Rb1)·Fu (20)

式中 Jsh——贯彻试验、检验方法标准,减少出厂产品中的不合格品率获得的年节约,元/年;

a——造成损失的不合格品系数,(0<a<1);

Q1——产品的年产量,件/年;

Rb0、Rb1——标准化前、后出厂产品中的不合格品率,%;

Fu——每件漏检的不合格品造成的损失费(包括给用户造成的损失),元/件。

(2)贯彻试验、检验方法标准提高检验的准确度,减少产品错检获得的节约

Jsh=Q1(Rr0-Rr1)(C-Zb) (21)

式中 Rr0、Rr1——标准化前、后产品的错检率,%;

C——产品的成本,元/件;

Zb——不合格品残值,元/件。

(3)贯彻破坏性抽样检验标准,减少破坏性试验的产品的数量获得的节约

Jsh=Qsh0(C+Fsh0)-Qsh1(C+Fsh1) (22)

式中 Qsh0、Qsh1——标准化前、后产品破坏性试验的样本数量,件;

C-一产品成本,元/件;

Fsh0、Fsh1——标准化前、后单位产品的破坏性试验费、元/件。

10.流通过程中的节约

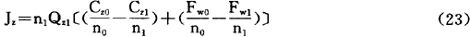

(1)贯彻包装容器质量标准,增加包装容器周转次数获得的节约

式中 Jz——装费的年节约,元/年;

Qz1——年包装容器的数量,只/年;

n0、n1——标准化前、后包装容器的周转使用次数,次/年;

Cz0、Cz1——标准化前、后包装容器的单件成本,元/只;

Fw0、Fw1——标准化前、后包装容器的单件维修费,元/只。

(2)贯彻包装标准,减少产品运输中损耗的节约

Jz=Q1〔(Rz0-Rz1)(D-Zb)(Cz0-Cz1)〕 (24)

式中 Jz——减少产品损耗的年节约,元/年;

Q1——标准化后的年包装产品数量,千克/年、件/年;

Rz0、Rz1——标准化前、后的产品损耗率,%;

D——产品的单价,元/千克、元/件;

Zb——被损产品的残值,元/千克、元/件:

Cz0、Cz1——标准化前、后包装容器的成本或按包装标准包装的成本,元/件、元/千克。