成批生产类型的生产作业计划

出处:按学科分类—工业技术 企业管理出版社《工程师手册》第533页(9478字)

1.成批生产期量标准的制定

成批生产在生产组织和计划方面的主要特点,就是企业(车间、工段、小组、工作地)按一定时间间隔依次成批生产多种产品。因此,成批生产作业计划所要解决的主要问题,就是如何妥善安排轮番生产,保证有节奏地均衡生产。成批生产条件下采用的期量标准一般包括以下几种。

(1)批量和生产间隔期。批量和生产间隔期是成批生产的两个重要期量标准。批量是同时投入生产并消耗一次准备、结束时间,所制造的同种零件、装配的同种部件或产品的数量。生产间隔期是指相邻两批相同产品(零件)投入或出产的时间间隔。生产间隔期是批量的时间表现,按生产间隔期或批量(定期或定量)生产是成批生产的节奏性。批量和生产间隔期的关系可用下式表示:

批量=生产间隔期×平均日产量

正确制定批量和生产间隔期标准,对于加强成批轮番生产的成套性和组织有节奏的均衡生产关系很大,对劳动生产率、设备利用、产品质量、生产周期以及资金周转、生产成本、利润等都有影响。

确定批量和生产间隔期的方法,有我国生产管理实践中,一般采用两大类,以量定期法和以期定量法。

①以量定期法。先根据提高技术经济综合效果的要求,规定一个最初的批量,然后,相应地计算出生产间隔期,再根据批量与生产间隔期的相互匹配,确定出批量的最佳数值。计算最初批量的方法有如下两种:

a.最小批量法。最小批量法是从设备利用和劳动生产率这两个因素的最佳选择出发考虑的。也就是说,要使批量能保证设备调整时间损失与加工时间之比不超过给定的允许数值。即:

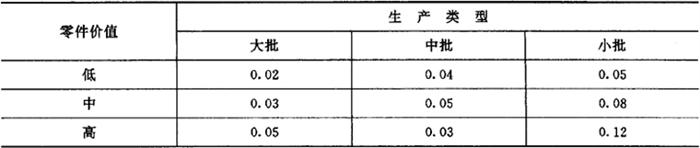

式中:δ为设备调整时间损失系数;tad为设备调整时间;Qmin为最小批量;t为单件工序时间。设备调整时间损失系数可参考表4.5.3-1。

表4.5.3-1 设备调整时间损失系数

上式的设备调整时间和单件工序时间,一般指主要工序的设备调整时间和单件工序时间,也可以指产品(零件)所有设备调整时间之和以及单件工序时间之和。

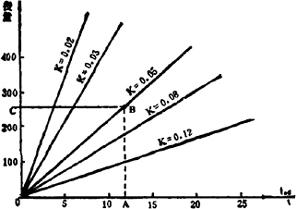

根据上述公式,式中Qmin和 呈线性关系,直线的斜率是1/δ。因此,可以把公式制成图表,这样使用时更为方便,见图4.5.3-1。下面举例说明其使用方法。

呈线性关系,直线的斜率是1/δ。因此,可以把公式制成图表,这样使用时更为方便,见图4.5.3-1。下面举例说明其使用方法。

图4.5.3-1 最小批量法示意图

设机加工车间大批生产某种贵重的合金钢零件。该零件的tad=2小时,t=10分,由此tad/t=12。查表4.5.3-1,根据批量大小和零件价值,取K=0.05,在图4.5.3-1的横坐标上取tad/t=12的一个点A,由A点作垂线,交K=0.05的斜线于B点,再由B点引水平线交纵坐标于C点,C点位于纵坐标的240处,由此确定该零件的最小批量为240件。

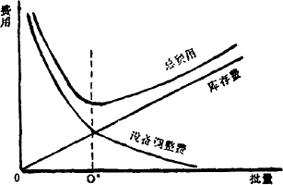

b.经济批量法。最小批量只规定批量的下限,不规定上限,也就是说,仅规定批量不能小于某一数值。它主要考虑了设备(特别是关键设备)的充分利用和较高的劳动生产率,而忽略了因批量过大造成在制品资金占用和存储保管费用的增多。因此,最小批量法一般适用于零件单价不高而设备调整费用很高的情况。经济批量法则是既考虑设备的调整费用,又考虑在制品资金占用等费用,从费用最省的角度来确定合理的批量,因此,又称最小成本法。

在某一生产计划期T内,某零件的总产量为N(分n批入库),则该零件的制造批量Q=N/n,库存在制品平均存量为Q/2。如零件的单位制造成本为c,零件的单位库存费用率为i(包括库管费用率和库存资金占用的利息率),于是,库存在制品占用费用为 当设备调整一次的费用(包括设备因调整而占用的时间和损失)为A,于是设备调整费用为

当设备调整一次的费用(包括设备因调整而占用的时间和损失)为A,于是设备调整费用为 。库存在制品占用费随Q的增大而增大,而设备调整费用随Q的增大而减少,这两部分费用迭加即总费用曲线,曲线最低处所对应的批量为经济批量,如图4.5.3-2所示。

。库存在制品占用费随Q的增大而增大,而设备调整费用随Q的增大而减少,这两部分费用迭加即总费用曲线,曲线最低处所对应的批量为经济批量,如图4.5.3-2所示。

图4.5.3-2 批量与费用之间的关系

总费用 ,经微分取极值得:

,经微分取极值得:

计算经济批量的数学模型,是在一定的假设条件下建立的,一般假设:①对产品的需求是连锁而均匀的;②产品按成批轮番的方式生产;③边生产边供应。

确定经济批量所考虑的因素还有很多,例如,零件在入库前的制造过程中必然会有在制品占用费,零件在库的消耗也许是不均匀的等,而且在实际应用时,还应考虑某些约束条件,如设备负荷的限制,存放面积的限制和流动资金的限制等。

用上述两种方法求出最初批量之后,还需要对计算出来的数值进行修正。一般应从以下几个方面考虑加以修正。

a.批量大小应使一批制品在各主要工序的加工不少于半个轮班,或在数量上与月产量成倍比关系。

b.批量大小应与工具的使用寿命时间长短相适应。

c.批量大小应与夹具,装夹工位数相适应。

d.应考虑大件小批量,小件大批量。班产量大于月需要配套数的零件,采用相当于一个季度的产量;班产量等于月需要配套数的零件,采用相当于一个月的产量;班产量小于月需要配套数的零件,采用一个月内分几批的数量。

e.一般毛坯批量应大于零件加工批量,零件加工批量应大于装配批量,它们相互间最好成整倍数。

f.批量大小应和零件占用面积和设备容积相适应。一次装入的零件数量应与零件批量成整倍数或整约数。

根据计算得到的最初批量,经考虑上述几个方面的要求修正后,最后确定出最佳的批量和生产间隔期。

②以期定量法。即先确定生产间隔期,然后使批量与之适应。也就是先按零件的复杂程度、工艺特点、价值大小等因素分类,确定各类零件的生产间隔期,然后根据生产间隔期和生产任务确定各类零件的批量。当生产任务变动时,生产间隔期不变,调整批量即可。

为了保证各生产环节相互衔接,协调一致,实现均衡生产,在确定各类零件的生产间隔期与批量的种类时,应注意“以量定期法”中所提出的要求。特别要注意批量与月产量,以及相邻工艺阶段的批量互成倍数或约数的关系。

在实际应用时,生产间隔期和批量的种数不宜过多,一般以六种以内为宜。

(2)生产周期。指从原材料投入到成品出产所经过的整个生产过程的全部日历时间。

对于产品来说,它的生产周期包括毛坯准备、零件加工、部件装配,一直到成品装配、油漆、入库为止的全部日历时间。

成批生产中生产周期是按零件工序、零件加工过程和产品进行计算的。其中零件工序生产周期是计算产品生产周期的基础。

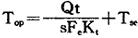

①零件工序生产周期。它是一批零件在某道工序上的制造时间。其计算公式为:

式中:Top为一批零件的工序生产周期;t为单件工序时间;s为同时完成该工序的工作地数;Fe为有效工作时间总额;Kt为工时定额完成系数;Q为零件批量;Tse为准备结束时间。

②零件加工过程的生产周期。在成批生产中,零件是成批加工的,因此,零件加工过程的生产周期很大程度上取决于零件在工序间的移动方式。零件在工序间的移动方式是指零部件从一个工作地到另一个工作地的运送方式。它与产品的出产方式和制造数量有关,具体有三种移动方式。

a.顺序移动方式。这种移动方式的特点是产品在各道工序之间是整批移动的。即一批产品在前道工序全部加工完之后,才整批转送到后工序进行加工。

在这种方式下,一批零件的生产周期的计算公式为:

式中:T0为顺序移动方式下一批零件的生产周期;n为零件批量,m为工序总数;t1为零件在第i道工序上的单件作业时间。

顺序移动方式的组织与计划工作比较简单。由于一批产品是集中加工、集中运输的,所以有利于减少设备的调整时间和提高工效。但在一批中,大多数的产品都有等待加工和等待运输的时间,因而生产周期长,资金周转慢。这种方式适宜于在产品批量不大,工序的单件作业时间较短的情况下采用。

b.平行移动方式。此种方式的特点是每件产品在前道工序加工完毕后,立即转移到后道工序继续加工,产品在各道工序上成平行作业。

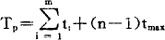

一批零件在平行移动方式下的生产周期的计算公式为:

式中:Tp为平行移动方式下一批零件的生产周期;tmax为单件作业时间最长的工序。

在平行移动方式下,零件在各道工序之间是按件或按运输批量移动的,停歇时间很少,因而整批零件的生产周期最短。但是,运输工作频繁,特别是在前后两道工序的单件作业时间不相等时,会出现等待加工或设备停歇的现象。

c.平行顺序移动方式。该方式的特点是将前两种移动方式结合起来,扬长避短,既考虑到使相邻两工序上零件加工时间尽量重合,施行平行作业,以缩短加工周期,又保持了该批零件在各个工序的连续加工。

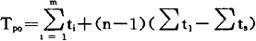

在平行顺序移动方式下,零件在工序间的移动方式有两种(或者说因为长短工序的次序不同,有两种时间安排方式)。第一种:当前道工序的单件作业时间小于或等于后道工序的单件作业的时间时,加工完一个零件应立即转移到后道工序去加工,即按平行移动方式转移;第二种:当前道工序的单件作业时间大于后道工序的单件作业时间时,加工完一件零件后,并不立即转移到后道工序进行加工,而是积攒到一定数量,可以保证后道工序进行连续加工时,再转移到后工序。用公式计算如下:

式中:Tpo为平行顺序移动方式下一批零件的加工周期;Σt1为所有较大工序单件作业时间之和:Σts为所有较小工序单件作业时间之和。较大工序是指该工序的单件作业时间比与其相邻的前后工序的单件作业时间都大的工序;较小工序是指该工序的单件作业时间比与其相邻的前后工序的单件作业时间都小的工序;其余的叫做一般工序。还需说明:第一道工序之前和最后一道工序之后都作为“零”考虑。

平行顺序移动方式虽然吸取了前两种移动方式的优点,但它的生产组织工作较复杂,不容易掌握在制品的移动。

③产品生产周期。在零件加工生产周期确定以后,就要按此计算毛坯制造、产品装配等其他工艺阶段的生产周期。在此基础上,根据装配系统图及各工艺阶段的生产周期的平行衔接关系,绘制出生产周期图表,确定产品的生产周期。

(3)生产提前期。指产品(毛坯、零件)在各工艺阶段出产或投入的日期比成品出产的日期应提前的时间。因此,产品装配出产日期是计算提前期的起点,生产周期和生产间隔期是计算提前期的基础。提前期可分为投入提前期和出产提前期。

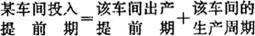

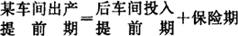

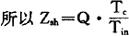

①投入提前期。指各车间投入的日期比成品出产日期应提前的时间。对于装配车间来说,装配投入提前期就等于装配生产周期。因此,任何一个车间的投入提前期的一般计算公式为:

②出产提前期。某车间的出产提前期,除考虑后车间投入提前期外,还应加上必要的保险期。保险期是指为防止可能发生的出产误期以及办理交库、领用、运输而预留的时间。它是根据经验统计数据确定的。某车间出产提前期的计算公式为:

提前期的计算应按工艺过程反顺序连锁进行。

图4.5.3-3为提前期与生产周期、保险期的关系图解。

图4.5.3-3 提前期与生产周期、保险期的关系

成批生产条件下,零件是分批陆续投入和出产的,因而计算提前期时,不仅要考虑生产周期和保险期,而且要考虑生产间隔期。

提前期是用日历天数来表示一批零件投入和出产的时间关系。有了提前期就可以确定一批零件投入和出产的标准日期。应用累计编号法编制成批生产作业计划时,就是采用提前期和以期转化为量的原理。

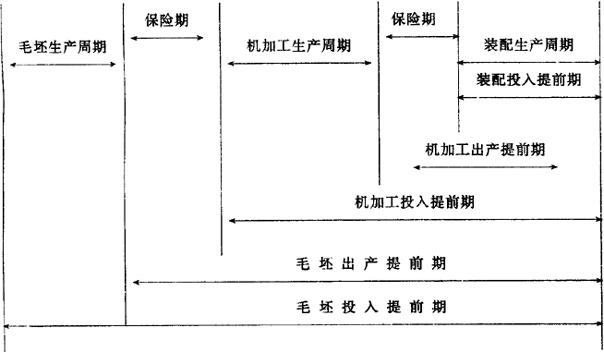

(4)在制品占用量。成批生产中的在制品,可分为车间内部在制品和库存在制品(又称库存半成品)两部分。后者又可分为流动在制品和保险在制品。

由于成批生产中在制品占用量是变动的,因此,占用量是指月末的在制品数量。

①车间内部在制品占用量。这是由于成批投入但未完工出产而形成的,它们整批地停留在车间内。因此,应计算其批量和总量。

Zsh=Tc·nd

式中:Zsh为车间在制品占用量(件);Tc为一批零件的生产周期(日);nd为平均每日零件需要量(件/日)。

式中:Q为零件批量(件);Tin为生产间隔期(日)。

从上述计算公式可以看出,车间内部在制品占用量与生产周期同生产间隔期之比有关系。

这种关系可以分为以下三种情况:

a.生产周期小于生产间隔期。在这种情况下,在制品占用量不超过一批零件的数量,仅仅出现在该零件投入期与出产期之间,其他时间没有在制品。

b.生产周期等于生产间隔期。在这种情况下,期末的在制品占有量经常为一批。

c.生产周期大于生产间隔期。在这种情况下,期末在制品占用量经常为好几批。其批数决定于生产周期与生产间隔期之比。

在以上三种情况中,第一和第三种情况下的期末在制品占用量,不仅取决于在制品占用量经常存在的批数,而且取决于零件投入和出产的日期。

②库存流动占用量(亦称库存周转占用量)。它是由于前后车间的批量、间隔期不同而形成的。平均库存流动占用量可根据库存天数和平均每日需要量确定。其计算公式为:

Zst=nd·Dst

式中:Zst为平均库存流动占用量(件);nd为平均每日需要量(件/日);Dst为库存天数(日)。每日平均需要量是后车间领用数量与两次领用间隔天数之比;库存天数是前车间出产间隔天数与后车间领用间隔天数之差。因此

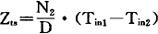

式中:Zst为平均库存流动占用量(件);N2为后车间领用批量(件);D为两次领用间隔天数(日);Tin1为前车间的出产间隔期(日);Tin2为后车间的投入间隔期(日)。

仅计算平均库存流动占用量是不够的,还必须计算库存流动占用量。

由于前车间交库和后车间领用采取不同的组织形式,库存流动占用量是处于变动状态,所以应区分不同情况,确定期末库存流动占用量。

a.前车间成批出产交库,后车间成批领用。当交库数量与领用数量相等,交库间隔日数与领用间隔日数相等时,期末流动占用量为零(当后车间已领用而下一批尚未交库时),或者为一批(当已交库一批而后车间尚未领走时)。

b.前车间成批交库,后车间分批领用。在这种情况下,期末库存流动占用量很不固定。它取决于交库日期、交库批量和领用批量。设交库日期为月末前3天,交库批量为600件,领用批量为150件,领用间隔期为2天,截至月末为止,已从交库批量中领走一批(领用批量),则期末库存流动占用量为600件-150件=450件。

c.前车间成批交库,后车间连续领用。这种情况和第二种情况基本相似,所不同的是连续领用,库存占用量渐次减少,到下一次前车间交库前,库存占用量为零。

③车间之间的库存保险占用量。这是为了防止由于意外原因使前后车间生产脱节而设置的。其一般是根据前车间延误交库的日期和后车间平均每日需要量而确定的。可按以下公式计算:

Zis=Dis·nd

式中:Zis为车间之间库存保险占用量(件);Dis为保险天数(日);nd为领用车间平均每日需要量(件/日)。

2.成批生产类型厂级生产作业计划的编制

在成批生产的企业中,产品轮番上下场,各个生产环节所结存的在制品品种和数量经常不一样,在制品的变动不易掌握,因此不能采用在制品定额法。但由于成批生产中主要产品的生产间隔期、批量、生产周期、生产提前期等期量标准都是比较固定的,可以从产品完工日期推算出各工艺阶段需要投入和出产的日期,然后通过以“期”转化为“量“的方法,从“期”的衔接达到“量”的衔接。即将预先制定的提前期转化为提前量,确定各车间计划期应达到的投入和出产累计数,减去计划期前已投入和出产的累计数,求得各车间应完成的投入和出产数。这种方法叫做累计编号法或提前期法。

采用这种方法,生产的产品必须实行累计编号,是指从年初或从开始生产这种产品起,按照成品出产的先后顺序,为每一件产品编上一个累计号码。由于成品出产号是按反工艺顺序排列编码的,因此,在同一时刻,某种产品的累计编号,越接近完成阶段,其累计编号越小,越是处于生产开始的阶段。其累计编号越大。在同一时间上,产品在某一生产环节上的累计号数,同成品出产累计号数相比,相差的号数叫提前量。提前量的大小同产品的提前期成正比例。它们之间的关系可以用下述公式表示:

提前量=平均日产量×提前期

累计编号法的具体方法和步骤如下:

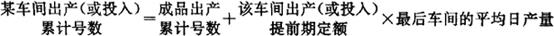

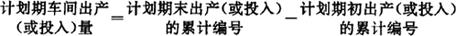

首先,计算产品在各车间计划期末应达到的累计出产和投入的号数。计算公式如下:

其次,计算各车间在计划期内应完成的出产量和投入量。计算公式如下:

最后,对计算出来的结果,进行生产任务和生产能力、技术准备、物资供应等各种生产条件的平衡。然后将计划正式下达各车间。

累计编号法除了用上述公式计算外,还可以用坐标图来表示。坐标图具有直观、形象、全面、准确等优点,是一种行之有效的好方法。

除累计编号法之外,随着电子计算机技术的普及和在管理中的应用,还可用MRP法来编制车间生产作业计划。

3.成批生产车间内部生产作业计划的编制

成批生产车间内部生产作业计划的编制方法,取决于车间内部的生产组织形式和成批生产的稳定性。

如果工段(小组)是按对象原则组成的,各工段(小组)生产的零件也就是车间零件分工表中所规定的零件。因此,工段(小组)月计划任务只要从车间月度生产任务中摘出,无需另行计算。如果工段(小组)是按工艺原则组成的,那么,可按在制品定额法或累计编号法,通过在制品定额和提前期定额标准安排任务,并具体编制相应的生产进度计划。

在稳定的成批生产条件下,车间编制各成批生产工段(小组)的标准计划,然后根据标准计划,编制每月的计划进度表。在不稳定的成批生产条件下,不可能编制工段(小组)的标准计划,必须按当月的任务通过设备负荷平衡,做出生产进度的具体安排。