大量大批生产类型的生产作业计划

出处:按学科分类—工业技术 企业管理出版社《工程师手册》第530页(5026字)

1.大量大批生产期量标准的制定

期量标准,亦称作业计划标准。指对企业生产作业计划中的生产期限和生产数量,经过科学分析和计算而规定的一套标准数据。合理的期量标准,是科学地管理企业生产活动的必不可少的有效手段。它对于正确地编制生产作业计划,缩短生产周期,减少流动资金占用,充分利用生产能力,以至组织均衡生产,建立正常的生产秩序和工作秩序,都有着重要的作用。

期量标准按每种产品分别制定,不同生产类型的企业,由于生产过程的组织形式不同,应采用不同的期量标准。

大量大批生产条件下所采用的期量标准一般包括节拍、标准计划和在制品定额。

(1)节拍。节拍是组织大量流水生产的依据。是大量流水生产期量标准中最基本的标准。通常在进行流水线的组织设计时,根据年计划产量和年时基数就可以确定好节拍(具体内容见第五章)。

(2)标准计划。在流水线设计的基础上,可以编制流水线工作的标准计划。品种单一的不变流水线,生产是连续进行的,每道工序的工序节拍和流水线节拍是同步的,工序的生产率非常协调。因此,制定标准计划,主要在于规定整条流水线的工作和中断时间及程序(即工作制度)。

间断流水线由于各工序的工序节拍与流水线节拍不同步,各道工序的生产率不协调,生产中就会出现两种情况:第一种情况是,当前道工序生产率低于后道工序时,后道工序将出现停工待料,工人和设备的能力不能充分利用;第二种情况是,当前道工序生产率高于后道工序生产率时,后道工序将出现在制品积存,等待加工。为了使间断流水线能够有节奏地进行生产,一般是规定一段时间(如一个工作班或半个工作班),使流水线的各道工序能在该段时间内生产相同数量的制品。这一事先规定的能平衡工序间生产率的时间,通常称为间断流水线的看管期。因此,间断流水线标准计划,就是按看管期编制的标准工作指示图表。

(3)在制品占用量定额。在制品是指从原材料投入到成品入库为止,处于生产过程中尚未完工的所有零件、部件、产品的总称。保持一定数量的在制品是流水线正常工作的客观需要。所谓在制品定额,是指在一定的组织技术条件下,为了保证生产正常生行,生产过程各个环节所需占用的最低限度的在制品数量。在生产管理工作中,在制品定额是用于协调和控制各个生产环节之间的衔接,组织均衡生产的重要工具。科学的在制品定额,对保证生产的正常需要,稳定和降低在制品占用量有重要作用。

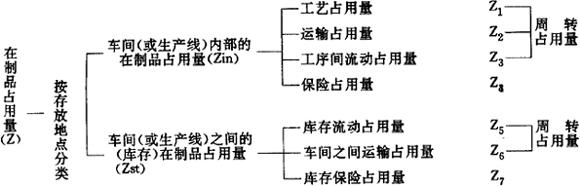

在制品占用量,按存放地点可分为车间(或生产线)之间的占用量和车间(或生产线)内部的占用量;按性质和用途可分为工艺占用量、运输占用量及保险占用量。它们之间的关系可汇总如图4.5.2-1所示。

图4.5.2-1 在制品占用量分类图

大量流水生产条件下,各类在制品占用量可分别进行计算。

①工艺占用量Z1。工艺占用量是指正在流水线各道工序每个工作地上加工、装配或检验的在制品数量。它取决于流水线的工序数m,第i道工序的工作地数si和第i道工序上工作地同时加工的零件数gi。其计算公式为:

工艺占用量在连续流水线是不变的,在间断流水线中是可变的。

②运输占用量Z2。运输占用量是指处于运输过程中或放置在运输装置上的在制品占用量。它取决于运输方式、运输批量、运输间隔期、零件体积及存放地的情况等。

当采用连续输送装置(如传送带、悬链等)运送时,运输占用量的计算公式为:

其中:L为运输装置长度(米);l为相邻两个运输批量nt在运输装置上的距离;nt为运输批量。

当采用小车等运输装置间断运输时,运输占用量根据零件运输时间间隔内的产量Pd和零件发送间隔期tin决定。其计算公式为:

Z2=Pd·tin

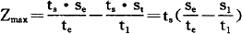

③工序间流动占用量Z3。在间断流水线中,由于前后相邻两道工序节拍不相同,生产效率不协调,在同一时间内,前后相邻工序的产量不等,因而在工序间为了平衡生产率,就形成了流动在制品占用量。如果前工序生产率高于后工序生产率,则前工序生产到一定时间必须暂时停下来,以便后工序能把逐渐积存的在制品加工掉。反之,如果前工序生产率低于后工序生产率,则前工序必须提前加工,积存一定数量在制品,以便后工序能不停歇地加工,逐渐把积存的在制品加工掉。这种由于平衡前后相邻工序生产率周而复始积存的在制品占用量,叫工序间在制品流动占用量。它可用分析计算法和图表法结合起来加以确定。其计算公式如下。

其中:Zmax为工序间最大流动占用量;ts为前后相邻两工序同时工作时间;se为前工序的工作地数目;s1为后工序的工作地数目;te为前工序单件工时;t1为后工序单件工时。

④保险占用量Z4。保险占用量可分为以下两种:

a.为整条流水线设置的保险占用量。这类保险占用量通常集中在流水线的末端,是用来弥补出现废品和出现故障造成零件供应中断而设置的在制品。这类在制品动用后,一般是通过流水线加速工作,或在非工作时间(包括节假日)加班来恢复。

b.为工作地设置的专用保险占用量。这类保险占用量一般放在关键工序的关键工作地旁边,是用来弥补某工序实际工作效率与规定的节拍出现失调,或产生废品和设备临时出现故障时使用。

保险占用量的大小应根据零件生产的周期长短、价值大小、工艺复杂性和稳定性,以及设备调整时间损失等因素,不断积累资料加以分析确定。

车间(或流水线)在内部在制品占用量就是上述四种占用量之和。即:

Zin=Z1+Z2+Z3+Z4

但由于生产线的连续程度不同,在制品定额包含的内容是有区别的。如果是连续流水线,则Zin=Z1+Z2+Z4。如果是间断生产线,则Zin=Z1+Z3+Z4。这是因为运输占用量可以包含在工序间流动占用量之中,一般不再计算。

⑤库存流动占用量Z5。库存流动占用量是使车间(或流水线)之间协调工作而占用的零部件或毛坯数量。它是由于前后相邻车间(或流水线)之间生产效率不等,或工作制度(工作班次及起止时间)不同而形成的在制品数量。在前后车间(或流水线)效率不等的情况下,库存流动在制品占用量可参照工序间流动占用量的分析计算法和图解法的原理确定。在前后车间(或流水线)的班次和生产效率都不等的情况下,其计算公式为:

Z5=Nmin·(P1-Ph)

其中:Nmin为生产效率低的车间(或流水线)的班产量;P1为生产效率低的车间(或流水线)的班次;Ph为生产效率高的车间(或流水线)的班次。

⑥车间(或流水线)之间在制品运输占用量Z6。车间(或流水线)之间在制品运输占用量的作用和计算方法与流水线内部在制品运输占用量Z2相同。

⑦车间(或流水线)之间库存保险占用量Z7。车间(或流水线)之间库存保险占用量是由于供应车间(或流水线)交付延期或出现大量废品,为保证需用车间正常生产而设置的在制品占用量。其计算公式为:

其中:Tin为供应车间(或流水线)的恢复间隔期;r为供应车间(或流水线)的节拍。

恢复间隔期是根据以往交付延误时间的统计资料来确定的。

库存保险占用量较之车间(或流水线)内部的保险占用量要大得多,因此,一经动用,通常是通过增加下一计划期的生产任务来恢复。

车间(或流水线)之间在制品占用量,就是上述三种在制品占用量之和。即:

Zst=Z5+Z6+Z7

以上是大量流水水生产在制品占用量定额的确定方法。在确定在制品占用量时,还应注意以下几个问题:

a.对于不同车间(或流水线),应明确哪种占用量在生产中起主导作用。

b.占用量定额是按每一种零件分别计算的,因而计算时应考虑生产过程的衔接,结合标准作业计划加以确定,然后按存放地点汇总成分零件的占用量定额表。

c.占用量定额表由生产科编制,财务科进行估价并核算占用的流动资金。

d.占用量定额制定后,必须按车间、班组、仓库细分,并把它交给群众讨论核实,使人人都对之关心,以共同管好在制品。

e.占用量定额一经批准,就成为全厂计划工作中的一种非常重要的期量标准,对于稳定生产作业计划秩序和协调生产活动有着极其重要的作用,因此应该严肃对待,并要注意定额水平的变动情况,定期予以调整。

2.大量大批生产类型厂级生产作业计划的编制

在大量大批生产条件下,车间分工及相互联系极其稳定,车间之间在生产上的联系主要表现在提供一种或少数几种半成品的数量上。只要前车间的半成品能保证后车间加工的需要和车间之间库存半成品变动的需要,就可以使生产协调和均衡地进行。

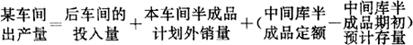

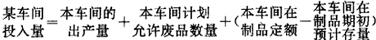

因此,大量大批生产企业车间之间生产作业计划的编制,着重解决的是各车间在生产数量上的衔接。在制品定额法,就是根据这一特点,用在制品定额作为调节生产任务数量的标准,以保证车间之间的衔接。即运用预先制定的在制品定额,按照反工艺过程,进行连锁计算,调整各车间的投入和生产数量,顺次确定各车间的生产任务,具体方法如下:

(1)某车间的出产量

(2)某车间的投入量。

在制品定额法的着重点是将在制品期初预计存量与定额比较,超过定额数量的在计划中扣除,不足定额的予以补足,用定额来保证生产衔接。计划交付执行时,若发现编制计划时的期初预计存量与实际存量有较大出入,可在计划执行月的上旬进行调整。

3.大量大批生产类型车间内部生产作业计划的编制

编制车间内部生产作业计划相对来说比较简单。一般只需从厂级作业计划中,将有关零件的产量,按日均匀地分配给相应工段(班组)和机台、工作地即可。