多品种流水生产线的组织设计

出处:按学科分类—工业技术 企业管理出版社《工程师手册》第548页(5871字)

在成批生产企业中,虽然产品品种、规格较多,但是有许多零件在结构上和工艺上是相同或相似的,这就有可能组织多对象流水线进行生产。多对象流水线可以分为可变流水线、混合流水线和成组流水线。

可变流水线的特点是轮番地、成批地生产固定的在该流水线上的几个对象,当对象变换时,要相应地调整设备和工艺装备。可变流水线上生产的对象,在结构上和工艺方法上基本相似,但工艺过程的组成和零件的加工尺寸则有所不同。

多对象混合流水线,是将工艺流程、生产作业方法基本相同的若干个产品品种,在一条流水线上科学地编排投产顺序,实行有节奏、按比例地混合连续流水生产,并以品种、产量、工时、设备负荷全面均衡为前提的生产方式。

多对象的成组流水线,也是固定生产几种对象,但不一定是轮番成批生产,而是成组生产,每一组加工对象的组成,由该种产品的基件组成来决定。在组成流水线上,当变换加工对象时,一般不需要重新调整设备和工艺装备。各种生产对象的制造,是按照成组加工(或装配)的工艺规程,使用专用的成组加工设备和工艺装备来完成的。这些专用的成组加工的工艺规程、专门的成组加工设备和工艺装备,对这一组的加工对象具有通用性质。

下面重点讨论可变流水线和混合流水线的组织设计。

1.多对象可变流水线的组织设计

多对象可变流水线是多对象流水线中的一种,在生产中应用相当广泛。它具有以下特征:

第一,流水线加工的对象不是一种,而是若干种,各加工对象在结构上和工艺上是近似的。

第二,每个加工对象在流水线上是成批轮番地进行生产。

第三,流水线更换加工对象时,设备和工艺装备要作相应的调整,但是调整工作比较容易,且工作量不大。

第四,每种加工对象在流水线所有工序上的负荷大致相同。

由于可变流水线具有以上特征,所以就计划期(如月度、季度)来说,可变流水线的加工对象有很多种,但是在计划期的各段时间内,它如同单一对象流水线一样工作。

多对象可变流水线的组织设计步骤如下:

(1)确定流水线的节拍。确定可变流水线上各种产品的生产节拍有以下两种方法。

①从流水线上生产的产品中,选择一种产量大、劳动量大、工艺过程比较复杂的产品作为代表产品,将其他产品按劳动量比例关系换算为代表产品的产量,以此表示流水线总的生产能力;再计算代表产品的生产节拍和其他各种产品的生产节拍。现举例说明如下:

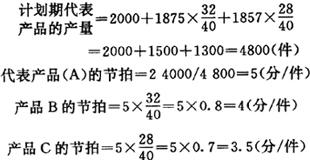

设可变流水线上生产A、B、C三种产品,其计划月产量分别为2000、1875、1857件,每种产品在流水线上各工序单件作业时间之和分别为40、32、28分钟,流水线按两班制生产,每日有效工作时间为24000分钟。现选择A为代表产品。则:

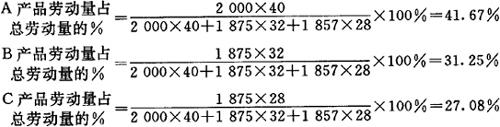

②将计划期的有效工作时间按各种产品的劳动量比例进行分配,然后再根据各种产品分得的有效工作时间和产量计算生产节拍。如上例中A、B、C三种产品的加工劳动量的在总劳动量中所占的比重分别为:

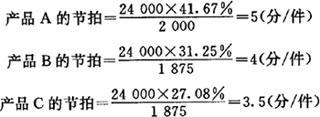

根据各种产品的劳动量比例,分配计划期的有效工作时间,并计算节拍:

(2)确定各工序的设备数量及计算设备负荷系数。

首先分别按不同的加工对象计算各工序的设备需要量,计算时仍采用 这一公式。则:

这一公式。则:

式中:SA1为A产品在流水线上第i道工序的设备需要量;tA1为A产品在流水线上第i道工序的单件时间定额;rA为A产品的节拍。

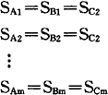

依此类推,可计算出其他产品在流水线各道工序的设备需要量SBi、Sci,然后将各种零件在各道工序的设备需要量列表进行对比分析。一般情况是:

只有这样,才可以使可变流水线上的设备和人员达到充分负荷,并便于组织管理。

在计算和确定设备数量过程中,同样要进行工序同期化,尽可能提高设备的负荷系数。各工序的设备负荷系数可按下式计算:

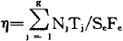

式中:ηi为第i道工序的设备负荷系统;tji为第j号产品在第i道工序的单件工时定额;Nj为第j号产品的计划产量;g为产品品种数。

流水线的总设备负荷系数η可按下式计算:

式中:Tj为第j号零件在流水线上加工的劳动量(分/件);Se为流水线上采用的设备总数。

各工序的设备数量确定后,就可配备工人,确定流水线节拍的性质,选择运输工具和运输方式,进行流水线平面布置。

2.生产平准化与混流生产线组织设计

(1)生产平准化。生产平准化是多品种混合流水生产中的一个概念。所谓平准,就是要求生产平衡地均衡地进行。它不仅要求达到产量上的均衡,而且还要保证品种、工时和生产负荷的均衡。

按照生产平准化的要求,在组织多品种混流生产时,根据各品种的产量不同,可以采取不同的投产顺序。一般有以下两种情况:

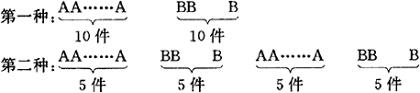

①各种产品的产量相同。例如,生产A、B两种产品,产量均为10件,则有三种不同的投产顺序:

第三种:ABABAB……ABABAB

②各种产品的产量不同。在这种情况下,投产顺序较为复杂,具体内容略。

生产平准化既可以帮助企业更好地实现以销定产,又可以使企业减少在制品,提高经济效益。

(2)混流生产线的组织设计。

①确定混流生产线的节拍。确定混流生产线的节拍时,要使流水线的计划生产能力满足计划期生产的全部产品品种和产量的需要。根据各种产品的投入方式,混合流水线的节拍又有固定和可变之分。固定节拍可按下式计算:

式中:r为混流生产线的平均节拍;A为计划期的作业时间;Qi为计划期的各种产品的计划产量;P为品种数。

②混流生产线的平衡问题。在混流生产线上,组织工序同期化,就是要使各工作地生产一组产品(零件)的作业时间等于流水线节拍或节拍的整数倍。由于各种产品的产量不同,各种产品对流水线上各道工序,有的需要,有的不需要,有的加工时间长,有的加工时间短,因而各工作地的作业时间会因产品品种的变化而有所不同。所以,不能像单一品种流水线那样,根据节拍的要求,直接平衡工序的作业时间,而必须逐一计算每道工序在计划期对各种产品进行加工的作业量,然后将工序作业量分配给各个工作地,并使每个工作地完成的工序作业量之和小于计划期预定的作业时间A。

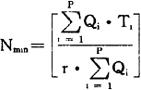

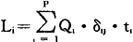

a.计算流水线上需要的最少工作地数。流水线上生产P个产品品种,在计划期内的总作业量L可用下式表示:

式中:T1为某产品各工序单位作业时间之和。

这些作业量必须在计划期预定的作业时间(A)内完成,因此混流生产线上最少工作地数Nmin为:

因为 i,所以

i,所以

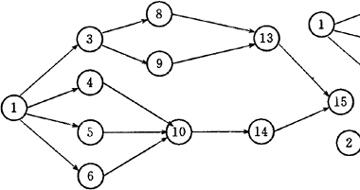

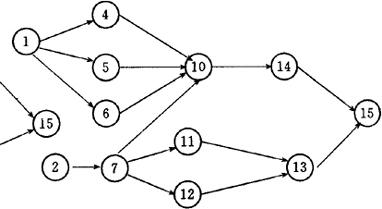

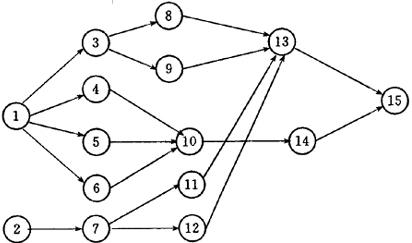

b.绘制综合的工序先后顺序图。在混合流水线上生产的产品,虽然结构、工艺相似,但并不完全相同。为组织工序间的平衡,必须绘制能反映流水线上所有产品的工序先后顺序图。该图是以每种产品的先后顺序图为基础,通过分析比较,找出其相同和不同部分,以相同部分为主体,加工各自独有的工序,综合绘制而成的,如图4.6.3-1所示。

(a)A产品的工序先后顺序图

(b)B产品的工序先后顺序图

(c)综合的工序先后顺序图

图4.6.3-1

c.流水线的平衡方法。单一品种流水线的平衡是按工序同期化的要求,将各工序分配到工作地。混合流水线不能按工序分配,而要按工序的作业量进行分配。所以,只要工序的作业量计算出来后,就可以采用与单一品种流水线相同的方法进行分配。某工序计划期的作业量可按下式进行计算:

式中:L1为工序作业量;Q1为计划期各种产品的计划产量;δij为克罗耐尔系数,即该工序对生产某产品是否必要,如必要,系数为1,如不必要,系数为零;ti为某产品在该工序上的单件作业时间。

在分配时应满足下列条件:①符合综合的工序先后顺序图的要求;②每个工作地分配到的工序作业量之和不能大于计划期预定的作业时间;③各工作地生产一组产品的作业时间,应等于流水线的节拍或节拍的整数倍;④应使流水线上工作地的数目最少。

③确定投产顺序。在固定节拍的混流生产线上,各工作地担负的各种产品,其加工的作业时间一般是不相等的。如果连续地投入一种相同的产品,就会使担负该种产品作业时间较多的工作地工作非常紧张,有可能在固定的节拍内完不成任务,而使担负这种产品作业时间较少的工作地负荷不足。为解决生产中这种忙闲不均的矛盾,充分利用现有的生产能力,更好地适应市场的需要,满足用户的多种要求,合理地确定投产顺序是非常重要的一个问题。

确定投产顺序可采用生产比倒数法。这种方法主要是考虑产量,并不把作业时间全部考虑在内。产品在流水线上流送的顺序称之为连锁。如果连锁是按某特定的周期反复进行时,则每一周期的连锁称之为循环流程。下面举例说明生产比倒数法应用。

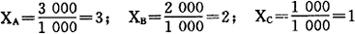

例如,设某混流生产线上生产A、B、C三种产品,计划产量分别为3000、2000、1000件,用生产比倒数法确定投产顺序。首先要计算生产比,先求出三种产品产量的最大公约数,此例为1000;然后用最大公约数去除各种产品的产量,即可得生产比Xi。如:

生产比的总和3+2+1=6,即为一个循环流程,也就是由3件A产品,2件B产品,1件C产品组成的一个连锁。

其次,计算生产比的倒数mi:

再次,确定连锁内的投产顺序。

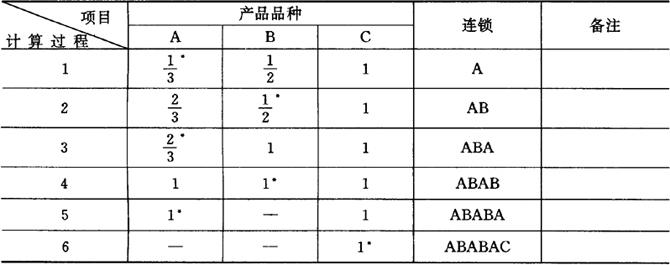

将上述计算结果分别记入表4.6.3-1,并按下述规则选定循环流程的投产顺序。

a.按计算过程的顺序逐行从全部品种中选出生产比倒数值最小的品种。如表4.6.3-1中第一行品种A生产比倒数值是1/3,为最小。选定后在1/3处标上识别记号*,并把品种A记入连锁栏内。

b.每次选定品种后,要对被选品种的生产比倒数值进行更新,将更新值记入下行。如表4.6.3-1中品种A的更新值为1/3+1/3=2/3,记入品种A的第二行。再如第三行品种A的更新值为2/3+1/3=1,记入第四行。其他品种的生产比倒数值照抄移到下行。

c.在具有最小值的品种有多个的情况下,应选出品种识别记号出现较晚的一个。如表4.6.3-1中第四行品种A、B、C数值均为1,其中,B是较晚出现变动的,故选定品种B。再如第五行品种A、C数值均为1,A是较晚变动的,故选定品种A。

表4.6.3-1 投产顺序排列表

按上述规则将一个连锁的全部品种选定为止,即得投产顺序为ABABAC。