埋弧焊工艺参数

出处:按学科分类—工业技术 河南科学技术出版社《焊接技术手册》第128页(2634字)

影响埋弧焊焊缝成形和质量的主要因素有:线能量、接头结构形式、尺寸、施工工艺及焊接材料性能。决定线能量大小的参数有焊接电流、电弧电压、焊接速度。

1.焊接电流对焊缝形状尺寸的影响

熔深H、熔宽B、余高a随焊接电流I的增加而增加,其增加的趋势如图4-4b所示。熔深H几乎与焊接电流成正比增加,即H=KmI,比例系数Km随焊接条件不同而变化,见表4-3。图4-4a是随焊接电流增加,焊缝横断面面积增加和形状变化的情况。

图4-4 焊接电流对焊缝形状的影响

B-熔宽 H-熔深 a-余高

表4-3 Km在不同条件下的取值范围

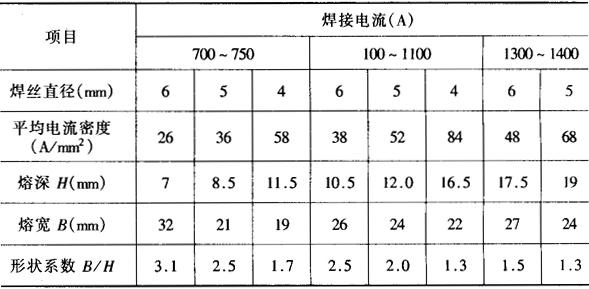

在其他条件不变的情况下,改变焊接电流密度(即调换焊丝直径),将明显影响焊缝熔深H,熔宽B及其比值B/H——焊缝形状系数。表4-4是在电弧电压为30~32V,焊接速度为33cm/min时,不同焊丝直径和电流的焊缝尺寸数值。可见电流密度增加,焊缝形状系数B/H相应减小。若要保持B/H不变,在增加电流密度的同时,需增加电弧电压。保持合理焊缝成形常用电流取值范围见表4-5。

表4-4 电流密度对焊缝形状尺寸的影响

表4-5 不同焊丝直径时电流取值范围

2.电弧电压对焊缝形状的影响

电弧电压增加,焊缝熔宽B增加,而熔深H和余高a略有减小。变化趋势如图4-5所示。应当指出电弧电压的调节范围是不大的,它要随焊接电流的调节相应地调节。即当焊接电流增加,适当增加电弧电压,才能保证焊缝形状系数B/H在良好的范围内。若采用直流电源时,反极性比正极性焊缝熔宽B要增大一些。另外电弧电压增加,焊剂的熔化速度和消耗量几乎成比例增加。

图4-5 电弧电压对焊缝成形的影响

H-熔深 B-熔宽 α-余高

3.焊接速度对焊缝形状的影响

当焊接速度v大于76cm/min时,随着焊接速度的增加,由于线能量的减小,焊缝熔深和熔宽均有明显下降。当焊速小于76cm/min时,焊速增加,焊缝熔深、熔宽变化不大。焊速影响熔深、熔宽的情况见图4-6。

图4-6 焊速对成形的影响

H-熔深 B-熔宽

4.焊丝倾斜角度对焊缝成型的影响

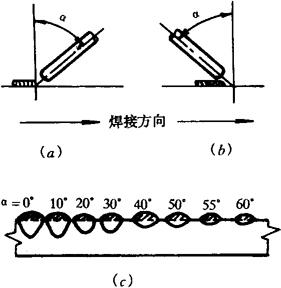

埋弧焊焊丝在运动的平面内与工件垂直面的夹角称为焊丝倾斜角α。前倾角如图4-7a所示,后倾角如图4-7b所示,图4-7c是焊丝后倾时α从0°增加到60°焊缝形状的变化情况。前倾的情况很少应用。

图4-7 焊丝倾角对焊缝成形的影响

(a)前倾 (b)后倾 (c)焊丝后倾角度的影响

5.工件倾斜角度对焊缝成形的影响

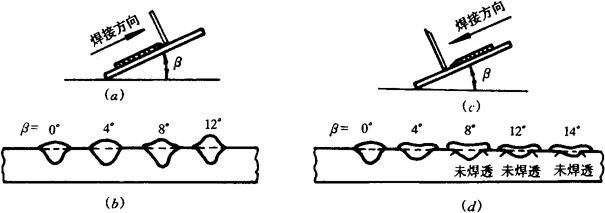

工件与水平面的夹角β称为工件倾斜角,由于向上焊或向下焊的方式不同,β角对焊缝成形影响完全不同,如图4-8所示。

图4-8 工件倾角对焊缝成形的影响

(a)上坡焊 (b)上坡焊工件斜度的影响 (c)下坡焊 (d)下坡焊工件斜度的影响β-工件斜度

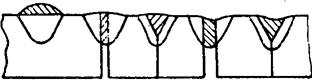

6.坡口对焊缝成型的影响

增加坡口的深度和宽度,焊缝熔深增加,熔宽减小,余高及熔合比显着减小,如图4-9所示。可用此法调节余高和熔合比。

图4-9 坡口形状对焊缝成形的影响

7.焊缝间隙对焊缝金属熔合比及焊缝尺寸的影响

板厚在一定的范围内,调节焊缝间隙可以有效地调节熔合比(母材熔化量/填充金属熔化量)。如熔深不超过被焊板厚70%时,间隙增加,熔合比显着下降,而当单面焊道完全熔透板厚时,调节间隙、熔合比没有明显变化。在一些典型规范条件下,测试间隙变化对焊缝成形的影响数据见表4-6。

表4-6 焊缝间隙对焊缝成形的影响(焊丝 5mm,焊剂HJ330)

5mm,焊剂HJ330)

注:当熔深不超过被焊板厚的70%时,可用调整间隙的方法控制熔合比。当单面焊道完全熔透板厚时,改变间隙对熔合比几乎不起作用。

8.焊丝直径对焊缝成形和尺寸的影响

在其他条件相同的情况下,焊丝直径减小,熔深H增加,熔宽B减小,焊缝形状系数B/H减小。随着焊丝直径不断减小,电流密度增大到100A/mm2时,由于电弧受过多的液体金属阻碍,熔深不再增加,此时随着焊丝熔化量的增加,焊缝余高显着增加,焊缝成形变坏。为保持良好的焊缝成形,应适当提高电弧电压。

9.熔剂层厚度对焊缝成形的影响

熔剂层太薄会出现电弧外露,失去保护作用,易形成气孔、裂纹等缺陷,而且熔深变浅。熔剂层太厚会出现熔透过深、焊道变窄、余高加大等现象。合理的厚度在20~30mm之间。