CO2保护焊工艺参数选择

出处:按学科分类—工业技术 河南科学技术出版社《焊接技术手册》第224页(2594字)

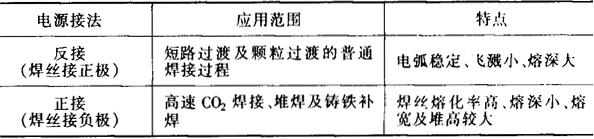

1.电源极性的选择

表5-47 CO2保护焊工艺参数选择

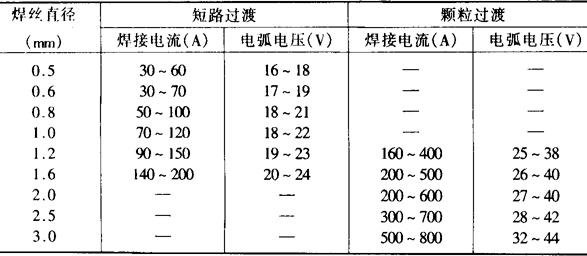

2.焊接电流和电弧电压的选择

CO2焊、焊接电流、电弧电压选择适当,很好配合,才能获得所需要的熔滴过渡形式、稳定的工艺过程和希望的焊缝性能。若焊接电流和电弧电压配合不当,电弧电压过低会造成焊丝插入熔池短路而中断焊接过程。若电弧电压过高则破坏短路过渡或潜弧过渡形式,转为明弧滴状过渡,使飞溅增大、焊接过程不稳。

(1)不同焊丝直径CO2焊常用焊接电流和电弧电压范围见表5-48。

表5-48 不同焊丝直径CO2焊对应的焊接电流和电弧电压

(2)焊接电流与电弧电压对焊缝成形的影响:焊接电流与电弧电压对焊缝熔深H、熔宽B和余高a的影响见图5-26及图5-27。

图5-26 焊接电流对焊缝形状的影响

1-焊缝厚度 2-熔深 3-焊缝宽度

(焊丝直径1.6mm、CO2流量20L/min、电弧电压38V、焊接速度70cm/min)

图5-27 电弧电压对焊缝形状的影响

1-焊缝厚度 2-熔深 3-焊缝宽度

(焊丝直径1.6mm、焊接电流450A、焊接速度70cm/miin、CO2流量20L/min)

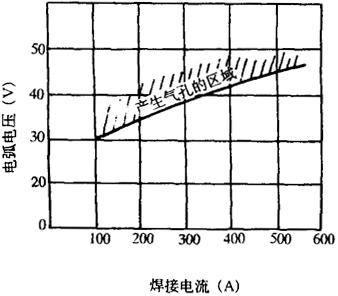

(3)焊接电流、电弧电压对气孔的影响:图5-28是实芯钢焊丝时的实验结果。

图5-28 焊接电流、电弧电压对气孔的影响

(4)焊接电流对熔滴过渡频率的影响:随焊接电流增加,熔滴过渡频率提高,见图5-29。

图5-29 焊接电流对熔滴过渡频率的影响

(5)电弧电压对短路频率的影响:在17~22V短路过渡区,短路频率最高,数千次至百余次。到27~35V粒状过渡区短路几率很小,其短路过渡频率只有几次。如图5-30所示。

图5-30 电弧电压对短路频率的影响

(a)短路过渡 (b)中间区域 (c)颗粒状过渡

3.短路电流增长率的选择

表5-49是不同直径焊丝所需的短路电流增长率范围。在焊丝直径和其他参数一定时,短路电流增长率有一最佳范围。若短路电流增长率过大,使峰值短路电流过大,会产生大量小颗粒飞溅,若短路电流上升率过小,使峰值短路电流过小,则产生大颗粒飞溅。峰值短路电流一般为焊接电流的2~3倍为好。短路电流上升率及峰值短路电流数值是靠改变焊机主回路电感量调节的。调节主回路电感量就改变了短路电流增长率。主回路电感量调节范围一般为0~0.2mH。细丝需要电感量小,粗丝需要电感量大。

表5-49 不同焊丝直径要求的短路电流上升率(钢焊丝CO2保护焊)

4.焊接速度选择

焊接速度对焊缝截面形状的影响如图5-31所示。焊接速度增大,焊缝宽度B、熔深H、余高a均减小。速度过大会引起焊缝两侧咬肉。焊接速度减小则B、H、a均增大,速度太慢则造成烧穿和组织粗大等缺陷。

图5-31 焊接速度对焊缝断面形状的影响

1-焊缝厚度 2-熔深 3-焊缝宽度

(条件:焊丝直径1.6mm、焊接电流450A、电弧电压38V、CO2流量20L/min)

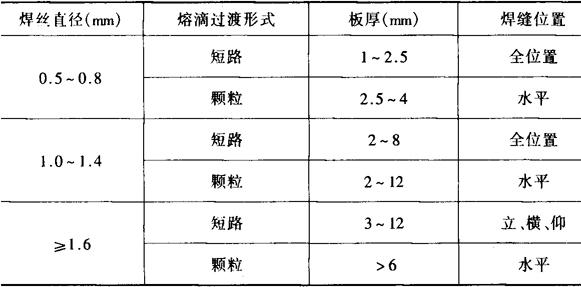

5.焊丝直径的选择

不同直径的焊丝适用范围见表5-50。焊丝直径增大时,焊缝熔深增大,溶化速度减小,转变成颗粒过渡的电流临界值增大。

表5-50 不同直径CO2焊焊丝适应范围

6.焊丝伸出长度l的影响

CO2焊接时,焊丝伸出长度l增加,焊丝上电阻热增加,熔化速度增加快、生产率提高。过大时发生焊丝过热,使焊丝成段熔断、造成飞溅破坏过程的稳定性,并使气体保护效果下降。伸出长度过小喷嘴易堵塞,同样会破坏过程稳定和降低气体保护效果。一般碳钢焊丝伸出长度应为焊丝直径的10~12倍。不锈钢焊丝由于电阻率较大,伸出长度可略短些。

7.CO2气体流量的选择

CO2气体流量与焊丝直径、喷嘴内径、焊接电流、焊接速度、环境风速有关,随着上述参数的增大,CO2流量应相应增加。一般细丝CO2焊,CO2流量为10~15L/min,粗丝CO2焊为15~25L/min,粗丝大电流CO2焊为25~50L/min。

8.焊枪倾斜角选择

焊枪在施焊时的倾斜角对焊缝成形有一定影响。图5-32是平焊时焊枪倾斜角对焊缝成形的影响。

图5-32 平焊时焊枪倾斜角对焊缝成形的影响