某橡胶厂运用价值工程改进胶鞋

出处:按学科分类—经济 企业管理出版社《现代企业内部会计实用手册》第1250页(2332字)

某橡胶厂利用价值工程改进胶鞋的具体作法:

一、用比重分析法选择对象

首先比较胶鞋生产中各种费用在成本中所占比重(见表1)。

表1

从比较中看到,原材料费用在成本中所占比重最大。为降低成本,提高经济效益,他们确定在降低原材料费用上下功夫。

在原材料消耗上,主要是胶的耗费大。过去胶鞋设计大部分都是延用传统落后的方案,加之设计时往往只讲牢固耐用,很少讲耗费大小,造成了很多剩余功能。

其中胶鞋帮、底穿用寿命不匹配的问题相当突出。其原因是,多年来布面和胶底一直固守着1∶1.8的传统功能比例不放,同国家要求的1∶1.2相比,胶底的功能比鞋帮布面功能过剩0.6以上,常常是一双鞋底的寿命能顶两双鞋帮子,鞋帮穿碎了,鞋底白扔了。仅这一项鞋胶底功能过剩,按产量200万双计算,一年要减少利润49.8万元。因而作为价值工程分析的主要对象。

二、进行功能分析选优改进方案

为分析好胶鞋的功能,他们请了15位在胶鞋制造、穿用方面实践经验丰富的工程技术人员,分为5组对该鞋所用的15种胶进行了功能评价(见表2)。

表2

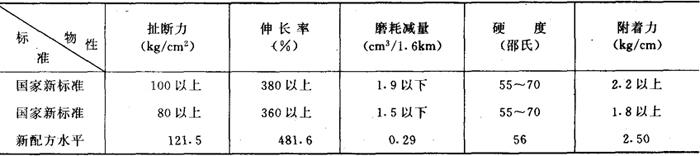

根据功能评价,大底胶得分最高,足见其功能之重要。对胶鞋大底物性指标的对比分析情况(见表3)

表3 大底物性指标与国家新标准比较表

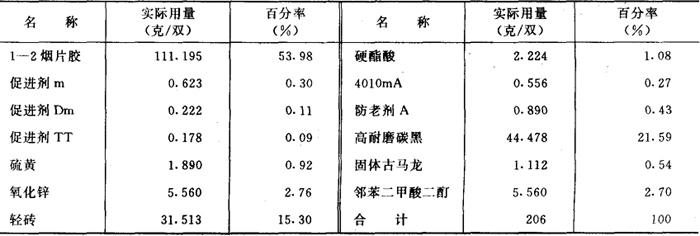

表明,其主要功能:扯断力、扯断伸长、磨耗减量和附着力的实际物性指标都远高于国家新标准。为便于优化改进方案,对大底胶料各组方用量进一步作了分析(见表4)。

表4 大底胶料各组方用量

鉴于烟片胶占的比例大,作为攻关焦点,改进配方。一是对胶鞋大底所采用的胶种优选,用顺丁胶取代天然胶,优点是工艺操作方便、合理、节约能源和耐磨耗;二是对大底含胶量,在功能满足鞋帮需要的前提下,力求降到最低点;三是不增添新设备,不增加投资,充分利用现有设备条件,保证产品质量稳定提高。根据择优的原则,具体制订了改进方案。

三、实施试验

为实现最佳方案,该厂领导集中优势力量,采取定人员、定设备、定时间的办法,组织工程技术人员和具有丰富实践经验的工人,进行多方案的系列试验,以便比较择优,达到最佳效果。如,为找到合理的含胶量配方。他们紧紧围绕主要功能进行了不同含胶量的试验和不同胶的重量比试验,经过反复地试验比较,发现把含胶量降到38%(顺丁胶与天然胶比为95∶5)的配方,不但经济效果好,而且指标完全达到和超过国家标准(见表5)。

表5 新配方物性指标比较

四、经济效果

(1)从剔出多余功能中,降低了成本。大底胶含量由54%降到38%,用顺丁胶代替天然胶,每双平均降低成本0.25元,全年按生产60万双计算,可降低成本15万元,降低率为5.65%。对其他种类的鞋,也通过采用定量和定质功能分析的方法,对10多项过剩功能提出了改进方案,一部分已试验成功,投入生产,见到了效果。这些项目全部实现后,全年可降低成本20.66万元。

(2)从选用新材料中增加了效益。以解放鞋的鞋面为例,原来用的布面是76×25。经过功能分析和验证,用77×27的帆布代替,既能保证基本功能,又可降低费用,按每米差价0.81元计算,一年可节省资金7.29万元。

(3)从简化生产工序流程中提高效益。通过大力减少与产品功能无关的工序活动,节省了人力、物力和能源。如“人民鞋”和网球鞋将两层条改为一层条,减少了一道工序,每万双鞋节胶0.21吨,按全年生产10万双计算,可节约资金8400元。“解放鞋”由原贴两层胶围条改贴一层条,既减少了一道工序,节省了4个操作工,又节约了用胶,仅这一项,全年可节约资金5万元。

(4)从恢复产品功能要效益。过去产品出了毛病,就降等,损失非常大,一双出口劳动鞋有毛病,转内销后,由每双7元降到1元钱,还没人要。通过采用价值分析,对次品鞋进行功能分析,对个别辅助功能不足的部分,加以修改,就恢复了全部功能。这一项可使全年减少损失1万元。

(5)社会效益明显提高。由于明确了功能是为了满足用户和消费者的需要,在重视产品功能上下了工夫,使产品质量不断提高。如经改进的运动鞋,在主要功能物性质量指标上,都高于国家规定的标准,用户反映良好,使产品信誉越来越高。又如该厂生产的出口用劳动鞋,曾被日本全农株式会社授予“功勋产品”称号。目前,在胶鞋市场比较饱和的情况下,这个厂生产的胶鞋,在国内外却很畅销。