列管式换热器设计

出处:按学科分类—工业技术 南京大学出版社《工程师实用手册》第657页(3169字)

化工生产中所用的换热器类型很多,性能各异。但列管式换热是一种较早发展起来的型式。目前仍是化工、石油和石油化工中换热的主要类型,在高温、高压和大型换热中仍占绝对优势。

(一)列管设计步骤与考虑因素(表16-47)

表16-47 考虑因素与设计步骤

(二)方案确定原则

(1)应满足工艺和操作的要求。保证质量。操作稳定。流体的流量、温度和压强变化易于调控,发生故障检修方便。

(2)满足经济上的要求。施工方便,材料来源容易,造价低廉。

(3)保证生产安全。在工艺流程中若有爆炸、燃烧、中毒、烫伤等危险性应有安全措施。

(三)设计参考资料

1.列管换热器中易燃易爆液体的安全允许速度(表16-48)

表16-48 列管换热器中易燃、易爆液体的安全允许速度

2.壳体标准尺寸(表16-49)

表16-49 壳体标准尺寸

8.管板轴线与设备轴线偏转角度(表16-50)

表16-50 管板轴线与设备轴线偏转角度

注: 。

。

4.管板最小厚度(表16-51)

表16-51 管板最小厚度(mm)

5.列管式换热器中的总传热系数

表16-52 列管式换热器中的总传热系数(K)

6.某些流体在管道中的常用流速范围

车间内部的工艺管线,通常较短,管内流速可选用经验数据,某些流体在管通中的常用流速范围,见表16-53。

表16-53 各种流体在管道中流速范围

7.不同粘度液体的流速(表16-54)

表16-54 不同粘度液体的流速(以普通钢管为例)

8.污垢热阻数值范围(表16-55)

表16-55 污垢热阻的数值范围

9.管孔直径及中心距偏差(mm)

根据生产实践经验,最小管心距αmim一般采用:焊接法αmln=1.25d0(d0为管子外径);胀接法αmin≥1.25d0。

表16-56

10.换热器许用拉脱力

换热器管子的拉脱力必须小于许用值[q]。

表16-57 许用拉脱力(N/m2)

11.列管换热器部件常用材料(16-58)

表16-58 列管换热器部件常用材料

12.管壁的粗糙度

在流动的阻力计算中,不但要考虑管壁绝对粗糙度的大小,还要考虑相对粗糙的(ε/d)的大小。表16-59列出某些工业管道的绝对粗糙度。

表16-59 某些工业管道的绝对粗糙度

(四)常用重点公式

1.传热基本方程式

在稳态下,传热系数随温度的变化不大时:

Q=KA△tm

式中 K——传热系数(W/m2·K);

A——与K值对应的基准传热面积(m2);

△tm——有效平均温度差(K);

Q——交换的热量(W)。

2.有效平均温差

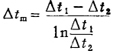

在无相变的纯粹逆流或并流换热器中,其有效平均温度差等于对数平均温度差。

式中,△t1、△t2分别为换热器两端热冷流体的温差(k);

当 时,可用算术平均值

时,可用算术平均值

3.传热面积A的计算

另要适当考虑安全系数,一般为5~10%。

4.管程流体阻力

△Pt=m(△P1+△P1′+△P2+△P3)+△P4

式中 m——程数;

△Pt——管程总压力降(N/m2);

△P1——每程直管的压力降((N/m2);

△P1′——每程管末入口处的压力降(N/m2);

△P2——每程管末出口处的压力降(N/m2);

△P3——顶盖内流体转向时引起的压力降(N/m2);

△P4——换热器进出口局部阻力引起的压力降(N/m2)。

表16-60 各种情况下的局部阻力系数

5.壳程流体阻力(有横向档标)

△Ps=△P1″+△P2″+△P3″

式中 △Ps——总压力降(N/m2);

△P1″——流体横过管末流动时的总压力降(N/m2);

△P2″——流体流过档板折转180°时的总压力降(N/m2);

△P3″——壳程出口的压力降(N/m2)。