焊接工艺拟定

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第748页(9418字)

焊接工艺拟定的首要步骤是根据零件的结构尺寸、技术要求、生产批量及使用性能等条件合理确定焊缝及接头形式、绘制焊接结构工艺图等。对于大批量生产或特殊要求的焊接结构件还要详细制定合理的焊接工艺规程和工艺卡片等,以便统一指导和组织整个焊接过程的完成。

对于单件小批量生产的焊接结构件,工艺设计较简单,只需要确定焊缝及接头形式,绘制出焊接工艺图(图10-29),并依据焊接工艺图,选择焊接方法、焊接材料及工艺参数等,绘出焊接接头及坡口形式简图及装焊顺序简图。

图10-29 20g汽包焊接工艺设计

(一)焊缝及接头形式的确定

1.焊缝基本形式的选择

焊缝是构成焊接接头的主体部分,其基本形式有对接焊缝和角接焊缝。选择时,应根据焊件受力状态确定。

(1)对接焊缝:热影响区小,应力分布比较合理,除特殊要求外,一般多采用对接焊缝,尤其是重要受力焊缝应尽量选用,并根据板材厚度,适当选取对接焊缝的焊接边缘六种对接形式,如图10-30所示,图10-30a为卷边对接,10-30b为平面对接,10-30c~f分别为V形、U形、X形和K形开坡口对接,各种坡口尺寸可根据国家统一标准GB985-80和GB986-80或具体情况确定。

图10-30 对接焊缝典型坡口形式(单位:mm)

a.卷边对接 b.平面对接 c.V形对接 d.U形对接 e.X形对接 f.K形对接

选择坡口形式时,应首先考虑到焊接变形和焊接材料的消耗量。对于同样厚度的焊接接头,采用X形坡口比V形坡口受热均匀,变形小,并能节省较多的焊接材料、电能和工时,构件越厚节省的越多。其次,还要考虑到焊件的可焊到性,对于不能翻转的和内径较小的容器,转子及轴类的对接焊缝,为了保证可焊到性和便于施焊,必须采用V形或U形坡口才能保证焊接质量。同时,还应考虑到坡口加工的手段及难易程度,V形和X形坡口既可用气割或等离子切割,又可用机械切削加工,但U形和双U形坡口,一般需用刨边机或铣床加工。

(2)角接焊缝:角接焊缝受力分布比对接焊缝复杂,但其承载能力高,承受动载效果好,是一种应用最广泛的焊缝,尤其是接头成直角或一定角度连接时,必须采用这类焊缝,并且根据接头处两部分的厚度差别和受力情况,可选择适当截面形状的角接焊缝。角接焊缝的四种截面形状如图10-31所示。

图10-31 角接焊缝截面形状

2.接头基本形式的选择

焊接接头的基本形式有对接接头、搭接接头、T形接头和角接头四种。选用时应根据焊件的结构形状、被焊部位厚度或相对厚度、使用条件及施焊方法对照图10-32所示形式合理确定。

图10-32 焊接接头的基本形式

a.对接接头 b.搭接接头 c.T形接头 d.角接头 e.T形接头承载能力

(1)对接接头:从力学角度看是比较理想的接头形式,在焊接结构上和焊接生产中,常见的对接焊缝方向是与载荷方向垂直的对接接头,承载能力强,施焊方便,一般多采用这种接头形式(10-32a)。

(2)搭接接头:由于搭接接头的两工件不在同一平面上,应力分布不均匀,疲劳强度较低,受力时将产生附加弯矩,而且金属消耗量也大,不是焊接结构的理想接头,一般应避免采用。但是搭接接头不需开坡口,装配尺寸精度要求不高,其横向收缩量也比对接接头小,所以在结构中仍得到广泛的应用。例如某些受力不大的平面连接与空间结构,以及异种金属的连接件等,都可采用搭接接头(图10-32b)。

(3)T形接头:T形接头是由相互垂直的被连接件用角焊缝连接起来的接头(图10-32c),能承受各种方向的力和力矩(图10-32e),承载能力比对接接头更强,是最理想的电弧焊接头,对于较厚的板,可根据受力情况开K形坡口(图10-30f),确保焊透。

(4)角接头:角接头多用于箱形构件上,常见的有简单角接头(图10-32d)、双面焊缝从内部加强角接头和开坡口的角接头等形式。一般在其承载能力许可的条件下,可考虑省工时、最经济的简单角接头。

关于接头静载强度的计算,可查阅有关专业书或手册。

(二)焊接方法的选择

常用的焊接方法很多,每种方法都有其适用范围。选择时应根据材料的可焊性、焊件形状和尺寸、生产批量及使用要求等综合考虑后,参照表10-9确定。

表10-9 常用焊接方法的选用

1.低碳钢和低合金钢焊接方法的选择

由于这两类钢的焊接性能良好,几乎可用所有的焊接方法。其中,对于焊缝无密封要求的薄板结构可采用点焊,有密封要求的薄壁容器可采用缝焊;对于焊缝短且处于不同空间位置或单件小批量生产的构件,可采用焊条电弧焊,它不仅设备简单、操作方便、灵活,而且还可以焊接板厚为2mm以上的各种金属结构件。

对于板厚为6~30mm的中等厚度焊件,则采用焊条电弧焊、埋弧焊或气体保护焊,尤其是气体保护焊,高效、节能、成本低、变形小,是最佳的焊接方法。但氩气成本较高,一般不必采用氩弧焊。

同时,对于大批量的长直焊缝和环焊缝,可采用埋弧自动焊;对于为35mm以上的大厚件、大截面的轴及环形件则采用电渣焊,可以小拼大,实现以焊代锻,以焊代铸的工艺方法。

2.合金钢、不锈钢和有色金属焊接方法的选择

合金钢、不锈钢和有色金属等重要焊件,应采用氩弧焊易保证焊接质量,其中铝合金和黄铜焊件,在单件生产或无氩弧焊设备时,也可采用气焊。气焊不仅适于焊接有色金属件,还可焊接低碳钢薄板,焊补铸件和火焰钎焊,以及局部加热矫正变形和局部热处理等。

3.稀有金属和高熔点金属焊接方法的选择

稀有金属和高熔点金属的焊件,一般厚度时可采用等离子弧焊接、真空电子束焊接或窄间隙脉冲氩弧焊,而微型箔件则应选用微束等离子弧焊或脉冲激光点焊。

(三)焊接填充材料的选择

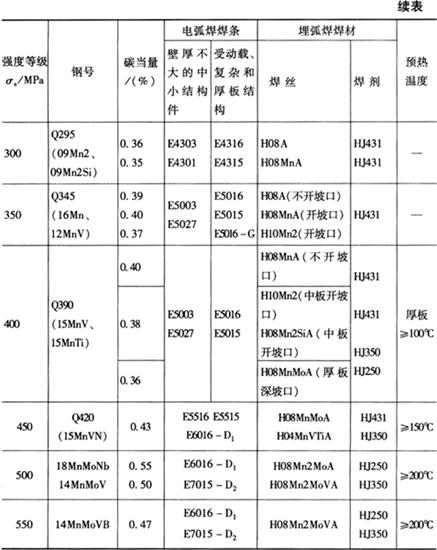

焊接材料包括焊条、焊丝和焊剂等,种类很多,各有其适用范围,如表10-10和表10-11所示。

表10-10 低碳和低合金结构钢的焊接材料选择

表10-11 特殊性能合金钢、铸铁及铜铝的焊接材料选择

选择的是否恰当将直接影响到焊接质量和经济效益。通常不仅应根据焊件的化学成分、力学性能、抗裂性能、耐腐蚀性以及高温性能等要求,还应根据焊接结构形状、工作条件、受力情况和焊接设备等方面进行综合考虑,选择相应的焊接材料种类、型号及牌号。

1.根据焊件力学性能选择焊接材料

结构钢焊件的焊接材料主要依据焊缝金属的强度、塑性和韧性等不同要求分析选择。

2.依据钢材的强度等级选择相应焊接材料

(1)低碳和低合金结构钢的焊接:为保证焊缝与母材的力学性能相同,在选择焊接材料时,应根据母材抗拉强度,按“等强”原则选择相同强度等级的焊接材料,例如Q235A和16Mn等一般结构件,可选用E4303、E5015焊条或H08A和H08MnA焊丝配HJ431焊剂。

(2)低合金中强钢的焊接:如15MnTi和15MnVN等,不仅要求选用相应强度等级的碱性低氢型焊条E5516、E5515或碱度高的焊剂HJ350配H08Mn2SiA和H08MnMoA焊丝,还要求烘干焊条和焊剂,清理工件,调整焊接规范,控制热影响区的冷却速度,焊前预热至100~150℃,焊后及时加热到200~350℃,保温2~6h进行消氢处理,同时进行消应力处理。

3.依据母材的塑性和韧性要求选择相应焊接材料

(1)中碳钢和结构受力复杂的低合金高强钢的焊接:如45钢和25CrMnSi、14MnMoVB等,若要求塑性好、冲击韧性高、低温性能好、抗裂能力强的结构件,可选用塑性好的碱性低氢型焊条E6016-D1或碱度高的焊剂HJ250配合H08Mn2MoVA焊丝。

(2)铸铁焊补:为防止产生白口组织和裂纹,焊缝便于机加工,可选用塑性和抗裂性好的纯镍或镍合金基焊芯的铸铁焊条进行焊补,如灰口铸铁薄壁件或加工面的焊补,可选用JBTZNi-8(Z308)焊条;灰口铸铁重要面及球墨铸铁面的焊补,可选用JBTZNiFe-8(Z408)焊条。

4.依据焊件化学成分选择相应成分的焊接材料

不锈钢、耐热钢和有色金属材料的焊接,要根据焊件的化学成分选择焊接材料。

(1)不锈钢的焊接:根据工件的工作温度、腐蚀介质合理选用与母材成分相近的焊接材料。对于一般腐蚀要求不高的18-8型不锈钢,可选取E0-19-10-16(A102)或E0-19-10-15(A107)焊条。

对工作温度低于300℃而要求耐腐性能较高的18-8型不锈钢,可选取E0-19-10Nb-16(A132)或E0-19-10Nb-15(A137)焊条。

对于要求抗硫酸、有机酸等腐蚀的18-12-Mo2型不锈钢,可选取EO-18-12Mo2-16(.A212)或E0-18-12Mo-16(A022)焊条;对于高温抗氧化性好的25-13、25-20型不锈钢,可选取E1-23-13-16(A302)或E1-23-13-15(A307)焊条。同时,对于要求耐磨和抗腐蚀的马氏体不锈钢2Cr13,可选取E2-26-21-16(A402)或E2-26-21-15(A407)焊条。

不锈钢埋弧自动焊或氩弧焊时,可选用相应成分的不锈钢焊丝,如18-8型不锈钢埋弧焊,可选用HOCr22Ni10焊丝配合HJ260碱性低氢焊剂;氩弧焊可选用HOCr19Ni9Ti。

(2)耐热钢的焊接:对于在高温(<600℃)和腐蚀较轻的介质中工作的珠光体耐热钢件焊接,如15CrMo和2.25Cr-1Mo,应选用E5515-B2(R307)、E6000-B3(R400)和E6015一B3焊条,或相应成分的铬钼钢焊丝配合HJ251焊剂,并且氩弧焊时,应选用保证焊缝成分与焊件成分相同类型的焊丝。焊前须预热250~350℃,焊后回火720℃左右。

(3)有色金属的焊接:焊条电弧焊焊接铜及铜合金时均采用低氢型焊条,纯铜焊接可选用TCu焊条,铜硅合金可选用TCuSi焊条,铜铝合金可选用TCuAl焊条。氩弧焊时,纯铜可选用JBSCu-2焊丝,黄铜可选用JBSCuZn-2或JBSCu-3焊丝。

焊条电弧焊焊接铝及铝合金时,均采用盐基型焊条,纯铝焊接可选用TAl焊条,铝锰合金可选用TAIMn焊条。氩弧焊时,纯铝可选用HS301(JBSAI-3)焊丝,铝锰合金LF21可选用HS321,铝镁合金LF5可选用HS331焊丝,硬铝LY16和锻铝LD2可选用HS311(JBSAlSi-5)焊丝。

如果焊件材料含S、P等杂质较高时,也同样必须选用抗裂性较好的碱性低氢焊条或焊剂。

5.依据焊件的使用性能和工作条件选择相应焊接材料

当焊件的工作条件很恶劣,如工作在动载荷、冲击载荷或工作在高温高压情况下,对于所用焊接材料在冲击韧性、塑性方面的要求均应很严格。焊接这些重要的结构时,应该选用冲击韧性、延伸率、强度都较高的碱性低氢型焊条或焊剂。

例如20、25等优质低碳钢,对于在工作条件一般的焊接结构,可选用E4303和E4301等酸性焊条,而对于工作在受冲击、振动等重要的焊接结构则应当采用E4316、E4315和E5016等碱性低氢型焊条。

当焊件在腐蚀性介质中工作时,应根据介质的种类、浓度、温度等情况,正确选择出相应的耐腐蚀性焊接材料(表10-10)。

(四)焊接工艺参数的确定

1.焊条电弧焊工艺参数的确定

确定焊条电弧焊的工艺参数主要是选择焊条直径、焊接电流、电弧电压、焊接速度和层数,即确定焊接规范。焊接规范对于焊接生产率和焊接质量有很大的影响,因此,必须正确选择。

(1)焊条直径:焊条直径的选择主要根据焊件厚度、接头形式、焊缝位置及焊接层数等选择。厚度愈大,要求焊缝尺寸也愈大,就需要选用直径大一些的焊条,表10-12为平焊对接时焊条直径的选择。

表10-12 焊条直径的选择(mm)

在厚板多层焊时,底层焊缝所选用的焊条直径,一般均不得超过4mm,以后几层可适当选用大直径焊条;角接和搭接可以选用比对接稍大直径的焊条;立焊、横焊、仰焊时焊条一般不超过4mm,以免由于熔池过大,铁水下流使焊缝成型不良。

(2)焊接电流的选择:焊接电流的大小主要取决于焊条直径和焊件厚度,平焊低碳钢和低合金钢时,可参考表10-13所列数据选择,也可按公式计算得出。焊接电流I与焊条直径d的关系是:

I=(30~50)d(A)

表10-13 焊接电流与焊条直径的关系

应当指出,上式只是一个大概的焊接电流范围,在实际施焊时,还要考虑焊件厚度、焊缝位置、接头形式、施焊环境温度等因素,一般通过试焊或经验来确定。当然过大的焊接电流易使药皮失效或烧穿工件,太小则会焊不透,且生产率低。

(3)焊接层数的选择:在焊件厚度较大时,考虑到焊缝厚度对金属塑性和焊缝质量的影响,往往需要采用多层焊,每层厚度最好不大于4~5mm。经验认为,每层的厚度等于焊条直径的1.2倍时,生产率较高,并且比较容易操作。因此,可近似计算如下:

式中 t——工件厚度(mm);

d——焊条直径(mm)。

(4)电弧电压和焊接速度的掌握:在保证焊透且焊缝成型良好的前提下,应尽量快速施焊,焊件越薄,焊速应越快。

电弧电压主要决定于弧长,一般弧长控制在1~4mm,相应的电弧电压在16~25V。电弧过长会引起电弧不稳定,金属飞溅,焊缝成型不良及产生气孔等。

2.埋弧焊工艺参数的确定

埋弧焊的主要工艺参数有电弧电压、焊接电流、焊丝直径、焊接速度和焊丝伸出长度等,选择这些参数的原则是:电弧稳定、焊缝形状和尺寸符合要求,表面成型好,无缺陷。

由于焊接电流增大,可使焊缝的熔深和加强高显着增加,而电弧电压升高却使焊缝熔宽增加,熔深和加强高略有减小,出现未焊透和咬边等。同时,增大焊接速度,弧热减小,熔深减小,加强高及缝宽也减小,过分地增大焊接速度,会造成焊缝未焊透,边缘未焊合等;增加焊丝直径,弧热范围增加,缝宽增加,熔深稍微减小。

因此,应正确选择各工艺参数,若采用Ⅰ形坡口对接的单面焊双面成型工艺,其工艺参数可参考表10-14选择,至于双面焊和T形接头角焊缝“水平”位置焊接工艺参数可查阅有关专业手册选择。

表10-14 在焊剂垫上对接接头单面埋弧焊接的工艺参数

注:焊丝直径均为5mm。

3.CO2汽体保护焊工艺参数确定

由于CO2气体保护焊的保护介质来源丰富、价廉,且电流密度大、生产效率高,广泛应用于中等厚度以下的低碳钢和低合金钢的焊接。其主要工艺参数有电弧电压、焊接电流、焊接速度、气体流量及焊丝直径等,其对接平焊的工艺参数可参照表10-15,而角焊缝的工艺参数可参照表10-16选择。

表10-15 钢的CO2气体保护电弧焊平焊焊接条件

表10-16 钢的CO2保护电弧焊角焊缝焊接条件

3.氩弧焊工艺参数选择

熔化极氩弧焊主要工艺参数有焊接电流、电弧电压、焊接速度以及氩气流量等。焊接电流和电弧电压最为关键,这两个参数决定了电弧的形态及熔滴过渡形式。例如焊接铝及铝合金时,电弧电压一般选得低一些,使熔滴呈“亚射流过渡”,焊缝成型好,焊接缺陷也较少。同时,为保证充足的氩气流量,喷嘴口径选为20mm左右,氩气流量控制在30~60L/min范围内,电源极性可采用直流反接,不仅电弧稳定,而且可清除铝焊缝表面的氧化膜。

图10-33为熔化极半自动氩弧焊在不同位置焊接不同厚度的铝板时,适用的焊接电流及焊接速度范围;图10-34为熔化极自动氩弧焊焊接不同厚度的铝板时,适用的焊接电流及焊接速度范围。

图10-33 铝板熔化极半自动氩弧焊焊接规范(对接)

a.平焊 b.垂直焊、横向焊、仰焊

图10-34 铝板熔化极自动氩弧焊焊接规范(对接)

(五)焊接热处理规范及尺寸精度的确定

1.碳素钢和低合金钢的焊接预热温度

通常按钢的碳当量范围确定焊前预热温度。当碳当量CE小于0.4%时,焊前可不预热;当碳当量CE等于0.4%~0.6%时,焊前可预热100~200℃;当碳当量CE大于0.6%时,焊前则必须预热200~370℃。

2.常用金属材料焊后消除应力热处理

各种金属材料的焊后处理温度可参考表10-17确定。

表10-17 各种金属材料焊后消除应力热处理温度(℃)

注:含钒低合金钢在600~620℃回火后塑性、韧性下降,热处理温度宜选在550~560℃。

3.珠光体耐热钢的焊接热处理规范

珠光体耐热钢的焊接热处理规范如表10-18所示。

表10-18 珠光体耐热钢焊前预热和焊后回火温度(℃)

4.焊接结构件尺寸与形位公差的选用

JB/ZQ4000.3-85对焊接结构件的尺寸与形位公差等级要求如表10-19所示,并将规定的其公差数值列于表10-20。

表10-19 尺寸与形位公差等级

注:形位公差系指直线度、平面度和平行度。

表10-20 尺寸与形位公差数值