工艺过程及原理

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第1597页(6827字)

目前我国海盐区用水蒸汽蒸馏法制溴的盐化厂,均以生产氯化钾过程中析出光卤石后的母液(“浓厚卤”)为原料。浓厚卤中含溴量6~7g/L,相对密度为1.32~1.33(35~36°Bé),沸点120℃左右,pH值为3.5~5.5,其化学组成见表6-3-1。辽宁省某盐化厂浓厚卤成分见表6-3-2。

表6-3-1 浓厚卤的化学组成

表6-3-2 辽宁盐区某盐化厂浓厚卤的化学成分

沿海地区制盐后的苦卤中含溴量一般为2.5~3kg/m3。

(一)氯气氧化

卤水中的溴都是以Br-存在,各种制溴方法都将Br-氧化为Br2再分离提出。目前工业上均用Cl2为氧化剂,反应式为:2Br-+2Cl2→Br2+2Cl-+91.84KJ

上述的氧化-还原反应进行很快,瞬间即可建立化学平衡。生产上Br-的氧化程度通常用氧化率来表示:

式中 C1——原料卤水中Br-的浓度(g/L)

C2——制溴废液中Br-的浓度(g/L)

N——稀释率。在蒸馏塔内原料卤水被蒸汽冷凝水所稀释,废液体积比原料卤水体积增加的百分数为稀释率,一般为7~10%

提高溴离子的氧化率是提高溴回收率的关键,影响溴离子氧化率的因素有以下几点:

1.温度 Br-被Cl2氧化是放热反应,所以反应的平衡常数随温度的升高而降低,见表6-3-3。

表6-3-3 平衡常数与温度的关系

平衡常数本身数量级很大,故温度对Br-的氧化率虽有影响,但并不显着。生产上一般将Br-的氧化及Br2的蒸馏同在蒸馏塔内进行,故氧化温度决定于蒸馏的温度。

2.配氯率 增加氯气的通入量会提高Br-的氧化率。理论上生成1mol Br2,要消耗1mol的Cl2,或每生产1kg的溴最少要耗用0.44kg氯气。生产上为了提高氧化率需要多通入一些氯气。实际用氯量与理论用氯量之比称为“配氯率”。配氯率过低,废液中Br-的含量增加,使溴的回收率降低;过高则增加氯气的消耗,使排空尾气中氯气含量增加,污染环境。过量的氯气还会与溴发生副反应,影响溴的质量

Br2+Cl2=2BrCl

Br2+3Cl2=2BrCl3

生产上配氯率一般控制在110~120%,制溴废液含Br-的浓度控制在0.1g/L以下。

3.卤水pH值 原料卤水的pH值达8~9时,必须进行酸化,防止氯溴的水解反应和卤化反应,造成废液中溴含量增高,总收率下降。酸化用的硫酸通常要稀释到5~10%;含氯化钙多的卤水,为防止生成石膏沉淀,可用盐酸酸化。浓厚卤的pH值多为3~4·5,故不需酸化。

(二)水蒸汽蒸馏

卤水中溴离子被氯气氧化后,主要以游离态的溴存于卤水中;用水蒸汽加热蒸馏,由于溴、氯、卤水三者挥发度不同,游离溴便从卤水中分离出来;再将含溴蒸汽冷凝,即得粗溴。不同温度下溴、氯、卤水的饱和蒸汽压见表6-3-4。

表6-3-4 不同温度下澳、氯、卤水的饱和蒸汽压

在蒸馏塔内,卤水自上而下,蒸汽和氯气自下而上,通过塔内的填料表面进行逆流接触,同时进行传热、传质及氧化-还原反应。氯气在上升过程中,大部分被卤水吸收,并进行化学反应,最后以Cl-的状态存在于制溴废液中,并排出塔外。蒸汽在上升的过程中不断地与卤水接触,卤水被加热并将游离澳蒸馏出来。氧化作用主要发生在塔的中上部,而溴的蒸馏作用主要发生在塔的中下部。由于溴的沸点低,其挥发度远大于卤水,故在塔的上端,尤其在塔的出溴口附近的混合气体中,溴蒸汽的分压远大于水蒸汽的分压及氯气的分压,有利于下一步的冷凝制粗溴。为了提高出溴口处溴蒸汽的分压,降低废液中的含溴量,生产操作中要控制好以下几个条件:

1.蒸馏温度 蒸馏塔内气体的总压等于气相各组分的分压之和,即:

P总=PBr2+Pcl2+PH2o

溴蒸汽分压(PBr2)的大小可近似地用亨利定律表示:

PBr2=H·XBr2 (6-3-2)

式中 XBr2——与气相平衡的卤水中溴的摩尔分数

H——亨利系数

另外,PBr2=P总·YBr2 (6-3-3)

式中 YBr2为气相中Br2的摩尔分数。

则:P总·yBr2=H·XBr2

由(6-3-2)、(6-3-4)两式可知,当P总一定时,PBr2或YBr2与H、XBr2成正比。亨利系数H是温度的函数,且随温度的升高而增大,故在高温下,PBr2要相应地高一些;在相同温度下,卤水中溴的浓度高时,PBr2也要相应地高一些。

溴与其水溶液间的亨利系数与温度的关系见表6-3-5。

表6-3-5 澳与其水溶液间的亨利系数H与温度的关系

常温下溴在不同溶液中的亨利系数也不相同,见表6-3-6。卤水中的盐类,有的能与溴形成络合物离子,如Cl-与Br2络合成〔Br2Cl〕-,可降低亨利系数;有的能降低溴的溶解度,如硫酸镁的存在,会增大亨利系数。但在制溴原料一定的情况下,卤水组成基本稳定,蒸馏温度仍是主要的影响因素。

表6-3-625℃时澳在不同溶液中的亨利系数H

蒸馏塔操作温度主要决定于浓厚卤预热温度和蒸汽通入量。

(1)浓厚卤预热温度 应控制在略高于溴的沸点温度。过低(低于溴的沸点,58.78℃),则大量溴蒸气被冷凝成液溴,不能从出溴口引出;过高(接近卤水沸点),则蒸馏塔最上一节内水蒸汽分压太大,出溴口引出的混合气冷凝后产生大量溴水,增大了全流程中溴的循环量。生产中预热温度多控制在60~70℃,当卤水中含溴浓度低,卤水处理量大时,预热温度应适当提高。

(2)蒸汽通入量 在原料卤流量及预热温度稳定的情况下,塔内蒸馏温度主要靠蒸汽通入量来调节。蒸汽通入量不足,蒸馏温度过低,则溴不能完全蒸出,收率降低;蒸汽通入过量,蒸馏温度过高,则出溴口排出大量水蒸汽,溴水增加,严重时甚至引起出溴口及玻璃冷凝器爆裂。生产中常根据出溴口温度来调节通入蒸汽量或原料卤进塔量,一般控制废液温度在115~120℃,出溴口温度在80~90℃。

2.进塔原料卤量 进塔原料卤水流量与塔的构造、进塔蒸汽量和氯气量有关。塔的构造固定后,当进卤量增加时,进塔蒸汽及氯气量需相应增加。卤水流量的变化,一般可由出溴口的温度敏感地反映出来。

综上所述,蒸馏操作主要应控制以下条件:

出溴口温度: 80~90℃

制溴废液温度: 119~120℃,Br-浓度0.1g/L以下。

塔底压力: 约为1200Pa

配氯率: 110~120%,通过废液中Br-浓度来调节配氯量。

进卤量改变时,通过出溴口温度来调整蒸汽的通入量。

在正常操作下溴的蒸出率可达99%左右。

对古氏改良塔各塔节内的氧化及蒸馏情况,温度分布,物料分布情况进行测定的结果见图6-3-3、6-3-4、6-3-5。

图6-3-3 正常操作条件下各塔节内发生的过程

1~8号为各塔节的标号。所有物质的流量均以kg/h计。

图6-3-4 配氯过高条件下各塔节内发生的过程

1~8号为各塔节的标号。所有物质的流量均以kg/h计。

图6-3-5 配氯不足条件下各塔节内发生的过程

1~8号为塔节的标号。所有物质的流量均以kg/h计。

(三)冷凝与分离

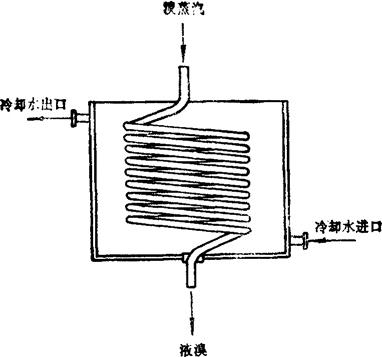

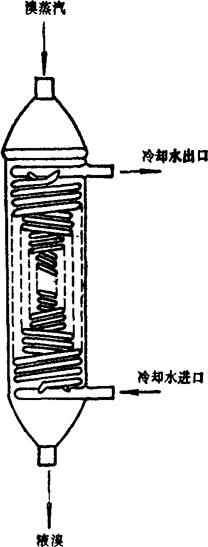

从蒸馏塔出溴口引出的溴蒸气经冷凝后便成为液态澳(粗溴)及少量溴水。常用的冷凝器有两种,一种是单层的蛇形玻璃管冷凝器,见图6-3-6;另一种是四层式玻璃冷凝器,见图6-3-7。

图6-3-6 单层蛇管冷凝器

图6-3-7 四层式冷凝器

冷却水温度应控制在20~30℃,冬季应注意冷凝温度不能太低,如低至5.84℃,即生成Br2·8H2O晶体,易堵塞管道,或造成玻璃管炸裂,因此开车前应先用蒸汽将冷却水预热。

溴蒸气经冷凝后,绝大部分被冷凝成液溴及溴水,少量的未被冷凝的汽态溴、氯及其他气体进入回收塔。液溴和溴水的相对密度相差很大,进入分离瓶后自动分离。分离瓶的结构见图6-3-8。

图6-3-8 溴水分离瓶

分离瓶内,溴水与液溴的相界面a称为“分离基准面”。液溴与溴水的相对密度之比为3.1/1.02≈3,分离瓶中的H/h=3,溴水和液溴的混合液进入分离瓶内,分别从各自的出口流出。分离瓶右侧的联通管b是压力平衡管,防止蒸馏塔操作压力的波动而影响分离瓶的正常工作。

(四)粗溴精馏

由分离瓶底部流出的粗澳中,含溴93~96%,含氯3~6%,含水分0.1%以下,并含有少量有机物,目前生产上普遍采用精馏法进行精制。精制在填料精馏塔中进行,粗溴由塔的上部加入,用加热釜或加热管加热,易挥发的氯由塔顶逸出,溴则下流至塔底排出、通常含溴量在98%以上。

在精馏操作中,要控制好以下条件:

(1)精馏温度:精馏塔顶部溴蒸汽温度保持在45~50℃,精溴出口温度为58℃左右。

(2)粗溴进料应连续稳定,控制好釜温及冷凝器的冷却水温,使回流液连续稳定地回流。

某些盐化厂生产的粗溴中含有较多的有机物,主要是溴仿CHBr3,此时粗澳成为Br2-CHBr3-C12三组分的体系。溴仿的沸点为149.5℃,溴的沸点为58.8℃,氯的沸点为-34.1℃。通常可用两个精馏塔分两步精馏:第一步将溴仿分离出来,氯和溴为易挥发组分,溴仿为难挥发组分,从精馏釜内引出另作处理;第二步将次精溴中残余的氯分离出去,获得质量达到99%以上的精溴。具体流程见图6-3-9。按图6-3-9a的流程操作时,控制工艺条件如下:

图6-3-9 粗溴二步精馏流程图

第一步精馏:塔顶温度50℃左右;精馏釜温度65~70℃;次精溴出口温度55~57℃。

第二步精馏:塔顶温度:50℃左右;精馏釜温度58℃左右。

这样生产1t精溴,约副产10kg残溴,其中主要是溴和溴仿,溴含量达60%以上。为了提高溴的总收率,可对残溴再作精馏处理。但溴仿粘度较高,不利于溴的蒸发,处理不易彻底。因此有的生产厂将溴水分离瓶分离出的溴水,全部掺入残溴,大大降低溴仿的浓度,使由原来的Br2-CHBr3体系变成以水为主的Br2-CHBr3-H2O三组分体系,粘度大为降低,然后再进行精馏,最后的残液中含溴量可降到0.015%以下。该工艺的控制条件是:塔顶出口温度为95~98℃,精馏釜加热蒸汽压力0.15MPa(表压),冷凝器冷却水出口温度25℃以下。

(五)尾气回收

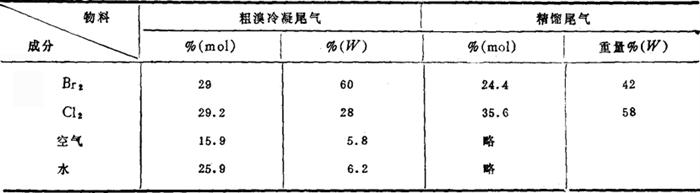

溴水分离瓶上部排出的尾气、精馏塔顶冷凝后的尾气以及残溴精馏塔顶冷凝后的尾气中,都含有未被冷凝的溴、氯和少量的其他气体,若直接排空,必然造成溴、氯的损失,并污染环境,因此必须回收处理。尾气的组成见表6-3-7。

表6-3-7 尾气的组成

尾气回收通常采用填料吸收塔,见图6-3-10。塔的外壳为耐酸陶瓷管,内装瓷环或马鞍形填料,塔径250~400mm,填料高1.5~2.5m,吸收剂为未经预热的原料卤水,由塔顶进入,尾气由塔下部进入,在填料表面进行逆流接触,溴和氯溶于卤水中,由塔底排出,进入水蒸汽蒸馏塔,重新进行氧化蒸馏。工艺上要求控制好进塔卤水流量,尽量减少澳蒸气排空。

图6-3-10 填料吸收塔

气态的澳和氯在卤水中的溶解度都随温度的降低而增大(见表6-3-8、6-3-9)。

表6-3-8 气态澳在水中的溶解度

注:表中的吸收系数指溴的分压为101323Pa时,单位体积的液体所吸收的气体体积数。

表6-3-9 氯气在水中的溶解度及吸收系数

注:表中数据是指总压(绝对)为101323Pa时的数值

人工:15~20工日/t溴

因此,生产上一般采用未经预热的浓厚卤作为吸收剂。

(六)消耗定额

一般使用含溴量6~7g/L的浓厚卤为原料,用水蒸汽蒸馏法制溴,消耗定额为:

浓厚卤:150~170m3/t溴

蒸汽: 30~40t/t溴

氯气: 0.5~0.6t/t溴

电: 100~120度/t溴

水: 30~40t/t溴