工艺分析

出处:按学科分类—工业技术 中国轻工业出版社《制盐工业手册》第1648页(5954字)

(一)溶硝

将粗硝加水溶解,经沉降分离掉泥沙不溶物,制得澄清的、含Na2SO4接近饱和的硝液,供蒸发工序使用。

1.溶硝 将粗硝、洗泥水按一定比例加入有搅拌器的圆筒中,同时通入蒸汽。操作中要控制好溶硝温度及硝液浓度。溶硝温度过低(如32.38℃),虽然Na2SO4的溶解度较大,但溶解速度慢,硝泥沉降速度很低;溶硝温度过高时,Na2SO4溶解度低,热量损失大。生产实践证明:浑浊硝液温度宜控制在60~75℃,波美度宜控制在31~32°Bé。

1t粗硝约用0.41m3的洗泥水和0.2t的蒸汽,每1t产品硝约用3.2t的粗硝。

75℃时浑浊硝液的波美度与硫酸钠含量关系见图6-4-8。

图6-4-8 75℃时浑浊硝液的波美度与硫酸钠含量的关系

沉降在溶硝槽底部的泥渣称为“一次泥”,用水将一次泥洗涤后,泥渣排弃,洗泥水作溶硝用。

2.硝液澄清 由溶硝槽泵出的硝液中,仍含有较多的细泥沙,一般采用连续式沉降器使固液分离。溶硝温度及硝液波美度对硝泥沉降速度有明显的影响。对某厂硝泥沉降速度的测定结果见图6-4-9及图6-4-10。

图6-4-9 硝泥沉降速度与硝液温度的关系

图6-4-10 60℃时硝泥沉降速度与硝液波美度的关系

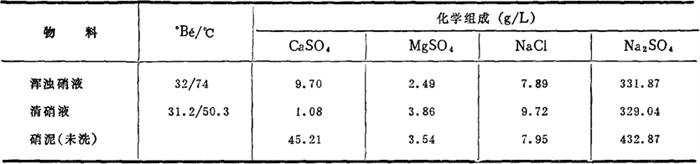

一般硝泥的沉降速度为0.1~0.2m/s,因芒硝产地不同硝泥沉降速度略有不同,最好通过实验进行测定,为设计提供可靠的依据。年产1万t无水硝的规模,用Φ9m的沉降器,基本上可满足工艺要求。长芦盐区某厂无水硝车间的粗硝液、清硝液及硝泥的成分见表6-4-7。

表6-4-7 长芦盐区某厂无水硝车间的硝液及硝泥组成

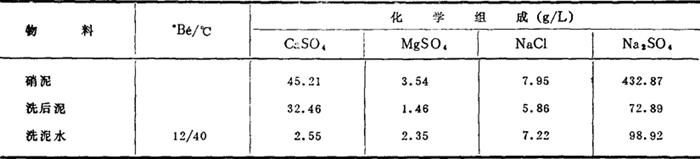

3.硝泥洗涤 由硝液沉降器锥底排出的泥渣,生产上称“二次泥”,其中含Na2SO4约为20%,通常要用淡水洗涤回收。生产上常采用系统中的刷罐水或冰凝水(60℃以上),在三层洗泥桶中进行逆流洗涤。洗泥水用量以满足溶硝工序的需要即可。

三层逆流洗泥桶示意图见图6-4-11。

图6-4-11 三层洗泥桶示意图

硝泥、洗后泥及洗泥水的组成见表6-4-8。

表6-4-8 长芦盐区某厂无水硝车间硝泥、洗后泥、洗泥水的组成

(二)硝液蒸发

澄清的硝液通过蒸发,使硫酸钠达到饱和后结晶析出,达到与可溶性杂质盐类分离的目的。因此,在蒸发过程中只允许硫酸钠析出,不允许氯化钠和硫酸镁等杂质盐折出,为此必须控制好蒸发温度和蒸发的终止浓度,选择适宜的蒸发流程,以提高产质量,降低能源消耗。

1.蒸发温度 可通过对Na+、Mg2+//Cl-,SO42--H2O体系的多温相图分析,选择出适宜的蒸发温度,见图6-4-12和图6-4-13。

图6-4-12为Na+,Mg2+//Cl-,SO42--H2O体系多温立体图在2Na+-Mg2+方向的投影图。

图6-4-12 Na+,Mg2+//Cl-,SO42--H2O多温图

M1-MgSO1·H2O Vant-3Na2SO4·MgSO4 As-Na2SO4·MgSO44H2 LÖw-Na2SO4·MgSO4·2.5H2O

图6-4-13为Na+、Mg2+//Cl-,SO42--H2O体系中,Na2SO4结晶区在55℃、75℃、100℃和150℃4个温度下的变化图。

图6-4-13 Na+,Mg2+//Cl-,SO42--H2O150℃,100℃,75℃,55℃多温平衡图

由图6-4-12看出,温度在50℃以上时,Na2SO4结晶区随温度的升高而缩小,靠近Na2SO4结晶区的是3Na2SO4·MgSO4和NaCl。复盐3Na2SO4·MgSO4结晶区,自48.5℃出现后,随温度的升高而扩大。这表明,在高温下或在卤水中MgSO4含量较高时,蒸发对Na2SO4的析出是不利的:一是在保证硝质量的情况下Na2SO4析出率降低;二是在保证Na2SO4有较高析出率的情况下,可能有3Na2SO4·MgSO4复盐及NaCl析出,从而影响硝的质量。而且复盐3Na2SO4·MgSO4的结晶粒径很细,沉降速度极慢,悬浮在母液中不易分离。这种现象生产上时有发生,称为“乱罐”。发生“乱罐”现象后排出的硝浆夹带母液量增大,使脱水和干燥困难,严重影响硝的质量。

图6-4-13中,C1D1,C2D2,C3D3,C4D4分别为Na2SO4和3Na2SO4·MgSO4在55℃,75℃,100℃和150℃时的共饱线,A点为清硝液的体系点(耶涅克指数为2Na+:96.15,SO42-:91.57,H2O:1900),由A点的位置看出:在55℃、75℃和100℃时,A点落在Na2SO4结晶区内,在150℃时已落在3Na2SO4·MgSO4的结晶区。显然,这是随着温度的升高3Na2SO4·MgSO4和Na2SO4共饱线向Na2SO4结晶区内移动的结果。在55℃,75℃,100℃温度下蒸发的终止液相点为B3、B2和B1点(即Na2SO4和3Na2SO4·MgSO4开始共饱的界限点),也明显地看出随着温度的升高,B点将靠近A点,说明同一清硝液在高温下蒸发,Na2SO4析出率低;在低温下蒸发,Na2SO4析出率高。从理论上计算出SO42-的析出率分别是96%,93%和86%。可见清硝液在较低温度下蒸发浓缩,对无水硝的产质量是有利的。

2.蒸发终止浓度 为使Na2SO2充分析出,又不致复盐3Na2SO4·MgSO4和NaCl结晶析出,从理论上讲,蒸发终止浓度应控制在B点(B1,B2,B3)或稍提前一点。实际生产中控制排放母液的标准见表6-4-9。

表6-4-9 硝母液排放的控制标准

各厂因所用原料和操作条件不同,控制排放母液的标准也略有不同。

3.蒸发流程的选择在无水硝生产中,广泛采用蒸发罐浓缩硝液。蒸发的效数及流程依据物料性质及工艺要求而定。由于饱和硝液的沸点升较低(3~5℃),为提高热利用率,宜采用三效或四效蒸发,但也有不少盐化厂是采用两效蒸发的。

由于硝液在较低温度下蒸发排料比在高温下蒸发排料更为有利,多效蒸发的流程应选择顺流或错流操作。以三效为例:顺流排料时是将清硝液先进Ⅰ效,蒸发浓缩后的母液和析出的无水硝一同转入Ⅱ效,再转入Ⅲ效,最终由Ⅲ效将硝浆排出。其操作简便,各效间可利用压力差转料,最终排料温度较低,故热利用率较高;但Ⅲ效内料液浓度较高,温度低,粘度大,影响Ⅲ效传热系数。错流操作时是将清硝液进入Ⅰ效和Ⅲ效,蒸发浓缩后将母液和析出的无水硝都转入Ⅱ效,最终由Ⅱ效将硝浆排出,排料温度在75℃左右,既满足蒸发工艺的要求,又可克服顺流操作的不足。图6-4-7的流程中蒸发系统即采用错流操作。

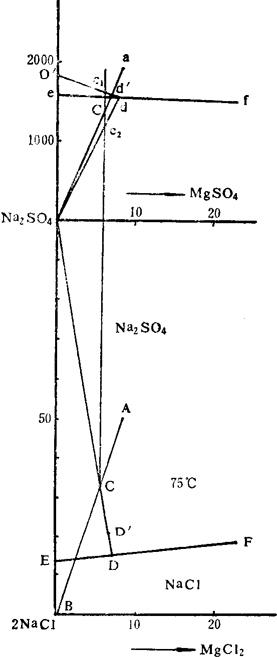

4.蒸发母液的处理蒸发母液中氯化钠和硫酸镁的浓度不断增高,蒸发后期这些杂质盐类将影响产品硝的质量,应定期排放。但母液中仍含有相当多的Na2SO4,通常采用盐析法回收处理,即将原盐或(氯化钾生产中副产的)苦盐,按一定比例掺入母液中,借助同离子效应,降低Na2SO4的溶解度,使Na2SO4进一步析出。这一盐析过程可在75℃的Na+,Mg2+//Cl-,SO42--H2O体系的平衡图中进行分析,如图6-4-14。

图6-4-14 75℃时盐析过程相图分析

蒸发母液的组成(g/L):

Na2 SO4 NaCl MgSO4 CaSO4 °Bé/℃

118.4 179.5 66.2 1.9 26/93

忽略CaSO4后,换算成耶涅克指数后标在图6-4-14上,在干盐图上体系点为A,在水图上为a。食盐的固相点为B点。与蒸发母液按一定比例配料后的体系点为C,在水图上为c点(注:干盐图上的大写字母与水图上各小写字母一一对应),c点恰在水图上的c1c2之间,为Na2SO4的单独析出阶段。析出Na2SO4后的液相点为D′点(水图上为d点)。根据计算可知:每1m3蒸发母液,掺兑130kgNaCl后,可得无水硝90kg,Na2SO4的析出率为60%。

将苦盐(MgCl2:0.82%,NaCl:92.96%,MgSO4:0.09%,CaSO4:0.1%)与母液按不同的配料比例进行盐析试验,温度为90℃,搅拌时间为30min。其实验数据列于表6-4-10中。

表6-4-10 蒸发母液盐析硝室内试验数据

注:盐析温度90℃,搅拌时间30min。

由表6-4-10可以看出,随着加盐量的增加,Na2SO4的析出量和析出率逐渐增加;但加盐量达一定程度后,盐析硝中的NaCl和MgSO4明显增加,影响硝的质量。故应根据母液组成及盐析温度,加入适量的NaCl,以保证盐析硝的质量。盐析时的加盐量,可按下面的经验公式进行估算:

式中 G——加盐量(kg)

V——被盐析母液量(m3)

M——1m3盐析后母液应有NaCl量(kg/m3)

N——1m3被盐析母液中NaCl含量(kg/m3)

P——苦盐或海盐中NaCl含量(%)

95%——防止NaCl过剩而影响盐析硝质量的系数

蒸发系统排出的蒸发母液,也可排入卤池贮存,作为冬季冻硝的原料。

(三)脱卤与干燥

蒸发罐排出的硝浆,经离心机脱卤后即得湿硝,含水量为3~4%。常用的离心机有三足离心机、WG-800刮刀离心机和WH-800活塞推料离心机。脱卤后的湿硝组成见表6-4-11。

表6-4-11 离心脱卤后湿硝的组成

湿硝需进一步干燥。在选择干燥设备时,应注意湿硝粒度小(0.15~0.2mm)、易粘壁结巴的特点。目前广泛采用的有气流干燥器和流化床干燥器,两者经济效能相近。气流干燥器在干燥管顶端易结巴,但可以与气流输送结合起来,便于干硝入库。沸腾床干燥器操作简单、适应性强、维修方便。两种干燥设备的性能比较见表6-4-12。

表6-4-12 气流干燥器与沸腾床干燥器性能比较

气流干燥器操作参数:

热空气温度:120~140℃

尾气温度:65~80%

空气耗量:1.3~1.6kg空气/kg湿硝

干燥管气速:20m/s左右

干燥时间:0.5s左右

沸腾床干燥器操作参数:

热空气温度:120~140℃

尾气温度:65~80℃

空气耗量:1.3~1.6kg空气/kg湿硝

空床气速:0.8~1.5m/s

床上气压:-50Pa

静床物料高:150~200mm

流化床料层高:300~500mm

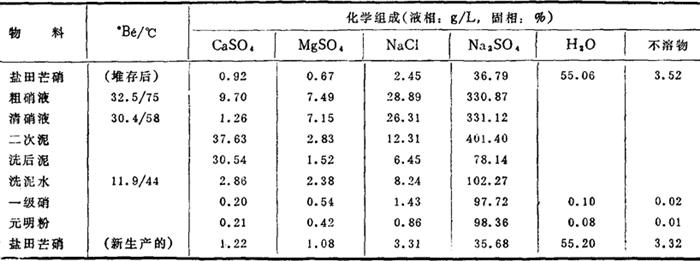

以盐田芒硝为原料,全溶蒸发法生产无水硝各中间物料的化学组成见表6-4-13。

表6-4-13 全溶蒸发法生产无水硝中间物料组成