挤出造粒工艺

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第344页(2719字)

(一)配方前的准备工作

1.树脂的过筛

PVC树脂在生产、包装、运输过程中,可能混入机械杂质或其它杂质,为防止损坏造粒设备和降低制品质量,树脂必须过筛后使用。按GB5761-86标准执行。

2.增塑剂的过滤

为防止增塑剂内机械杂质或黑色垃圾混入制品,影响制品质量,所以,在生产SPVC制品时,增塑剂需要用滤网过滤。一般情况下,滤网为60~120目。

3.制浆

对颗粒较粗或容易结团的粉状添加剂,最好先用增塑剂进行磨浆;以浆料加入,才能均匀分散于树脂中。浆料有稳定剂浆、色料浆、填充料浆等浆料。

磨浆设备一般用三辊研磨机,产量小时也可用胶体磨。

粉料与增塑剂的配合如下:

稳定剂磨浆:三盐基性硫酸铅∶增塑剂=1∶1。

填料磨浆:填料∶增塑剂=1∶1.5。

着色剂磨浆:中铬黄∶增塑剂=1∶0.8;酞菁绿∶增塑剂=1∶1。

以上配比可在实际生产中加以调整,主要由粉料的表观密度和增塑剂的粘度所决定。须注意:在PVC中所加入的增塑剂的总量中应该扣除浆料中已有的增塑剂的量。

4.色母粉料的配制

RPVC塑料制品一般不加或只加入极少的增塑剂,所以,一般先制成高浓度的PVC色母粉料,然后加入混合机中。尤其是生产浅色制品时,只有这样,才能使颜料均匀。应该注意:在制备色母料粉时,也应当加入一定量的稳定剂。

5.原辅材料的干燥

对易吸湿的树脂与添加剂,在捏合或挤出之前必须先干燥。树脂的水分含量必须符合有关标准。对于某些功能性母料(如抗静电母料等),也要进行干燥后才能加入。

6.块状添加剂的加热熔化

硬脂酸和石蜡都是块状固体,必须先加热熔化后加入捏合机。硬脂酸的熔点为69.6℃;石蜡的熔点为60℃。

(二)原料的称量

投入捏合机或密炼机进行混合、塑炼的原料,首先应按设备容积和投料系数估算出投料量;然后根据配方计算每种原料的投料量。例如,200L的高速捏合机,PVC每锅投料量约80~90kg。称量必须准确无误,衡器应经常校正零点,自动计量装置必须定期检查和校正。

(三)高速捏合

1.热捏合

捏合机在开机前要预热,锅体温度为60~80℃,温度不能太高。加料顺序对捏合质量有一定的影响,尤其是对半硬质PVC塑料的软硬程度影响颇大。一般来说,树脂与稳定剂先加,启动低速搅拌;然后加入增塑剂;搅拌约5min后再加入填料;最后加入颜料或色浆。

2.冷捏合

从高速热捏合出来的料,其温度往往超过100C,若放入贮料筒中易发生变色、结块其至降解。因此,对挤出造粒工艺,捏合料需要立即冷却,使物料温度下降到50℃以下才能贮存。

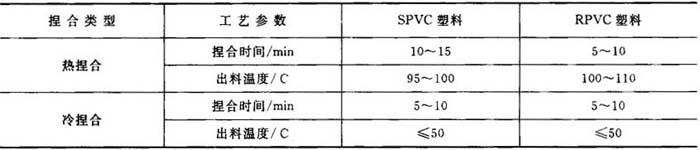

PVC塑料捏合工艺参数见表17-1。

表17-1 捏合工艺参数

捏合料的质量主要表现为这样几点:(1)呈疏松的团状结构;(2)有较好的弹性;(3)色泽均匀。

(四)密炼

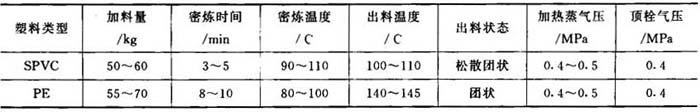

对于SPVC塑料,如果在捏合后造粒前添加密炼工序,则物料的塑化质量会更高,但因物料呈团块状,不易向挤出料斗加料,所以,此工序一般不设。用50L密炼机,对于SPVC塑料和PE塑料的密炼工艺参数见表17-2。

表17-2 50L密炼机对SPVC塑料和PE塑料密炼工艺参数

密炼料中不能有粉料或颗粒放出,若有,则需要延长密炼时间或检查设备。

(五)挤出造粒

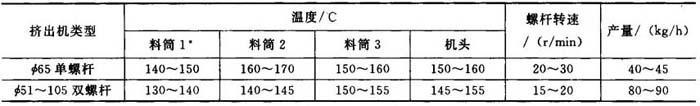

挤出造粒可用单螺杆挤出机或双螺杆挤出机,主要控制因素为挤出温度、螺杆转速、切刀转速和粒料冷却。用干热切粒时,使粒料不粘粒,颗粒尺寸均匀,表面光滑。切刀转速调整到粒料长度为3~4mm,螺杆转速调整到粒料不粘结。SPVC电缆料挤出造粒工艺参数见表17-3。

表17-3 SPVC电缆料挤出造粒工艺参数

*从加料斗处开始。

制造PE绝缘粒料或护套粒料时,用同向旋转排气式双螺杆挤出机组,螺杆结构为组合式,螺杆直径为Φ60mm,挤出温度如下:

料筒温度1(从加料口开始)为200~220℃;料筒温度2为230~240℃;料筒温度3为240~250℃;机头温度为250~260℃。此法为向下拉条,水箱冷却。

(六)挤出造粒中不正常现象、产生原因及解决方法

现将干热切粒法挤出造粒时不正常现象、产生原因及解决方法列于表17-4。

表17-4 干热切粒法挤出造粒时不正常现象、产生原因及解决方法