车间多条挤出生产线的布置

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第397页(2505字)

在前面章节中已经介绍了多种塑料制品的加工方法,它们都是利用一组挤出机系统共同完成挤出过程的。这些挤出机组需要安置在车间内,从而为设备的正常运转提供适当的空间。另外,车间内还必须提供原材料及成品处理以及其它必需的功能。为了车间的正常运转,必须对操作步骤有一定的了解,需要合适的维护工具及职工保护措施,另外还要有适当的健康安全设备,以防止人员伤亡及机器的损坏。

车间设计涉及到加工设备的选择,高效生产线的布局,建筑物结构的合理设计以及生产线辅助设施的布局等。一般而言,设备的选择由产品开发工程技术人员负责,所选择的设备应能加工出合格的产品,如管、板、薄膜等,它包括挤出机、口模(机头)及辅机,如牵引、冷却、切割装置等。车间设计者的责任(作用)就在于如何将以上所列的生产线组件及必需的辅助设施,如电、液等,按照需要进行合理地布置。

设计的第一个问题(方面)是设备的布局。根据成型工艺的要求,有多种方案可供选择。许多成型方法如管、片(板)及异型材的挤出均为同线加工,连续设备应与挤出料筒按顺序排成一线。辅机的布置一方面根据其长度,另一方面根据各连续设备(如牵引、冷却及其它)所需空间的大小,多数情况下,生产线宽度不应超过1.5m,而整个生产线的长度应根据冷却需要及设备而定。

小型片材生产线长度可短到7.5m(包括挤出机),而对于管材、异型材的高速挤出生产线其长度可达61m甚至更长。各生产线长度的不同主要在于冷却设备。

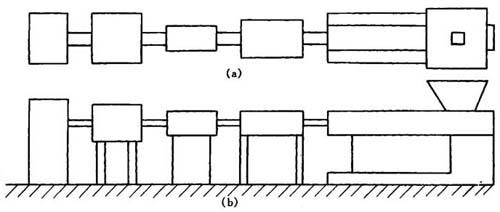

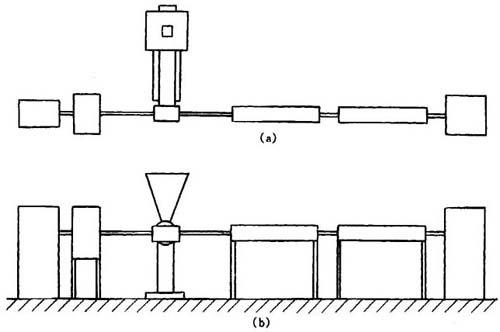

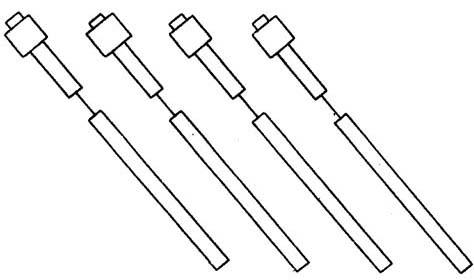

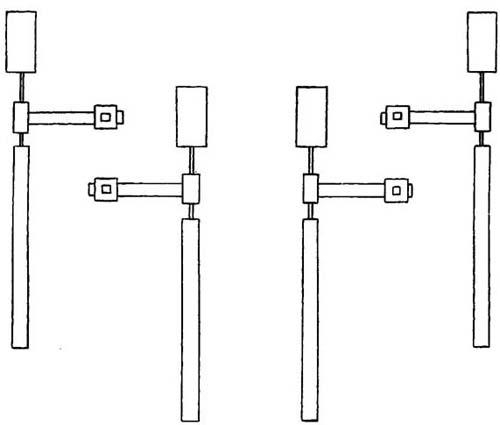

有些管材生产线及所有涂覆生产线均采用转向定型法。而设备的布局就完全不同,空间也较为复杂。图20-2为一直线加工方案,而图20-3为一条电线电缆转向涂覆生产线的布局方案。该生产线与挤出机筒成一直角,其布局为非等腰T型结构。显然,对大多数挤出涂覆生产线而言,车间布局时就涉及到空间的有效利用问题。若冷却设备必须很长,则这些生产线的产量就会相互影响。图20-4所示的同线加工方案得到了广泛的应用。图20-5为多条涂覆线的一种布局方案。将此两种方案比较可明显看出,为了防止各生产线间的相互影响,在涂覆操作中需要更大的地面面积。

图20-2 直线挤出系统规划示意图

(a)平面图 (b)正视图

图20-3 直角机头挤出系统规划示意图

(a)平面图 (b)正视图

图20-4 多条生产线挤出车间平面视图

图20-5 多条生产线直角机头挤出车间平面视图

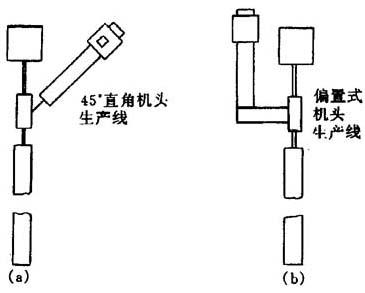

该问题的一种解决方法是采用45°转向生产线或使用分支机头,其结果如图20-6所示。45°转向生产线使车间内机器的布置更紧凑,提高经济效益,并使辅机能相互平行放置。旁置式机头结构使之又转变成同线操作,该生产线通常比简单的同线生产线宽,其空间利用率远比转向生产线要高得多。

图20-6 45°直角机头和偏置式机头挤出车间平面视图

(a)45°角机头生产线

(b)偏置式机头生产线

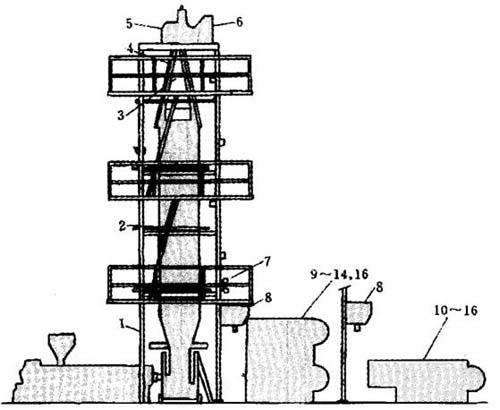

挤出物从主机挤出后的走向有两种:向上或向下,并且均可用于吹塑薄膜,流延薄膜、辊压涂覆以及单丝等的成型过程中。在典型的吹膜工艺中,当物料垂直向上挤出后,进入冷却装置及牵引架。其设置布置情况如图20-7所示。根据加工规模的大小,牵引架可达6~12m高,同时,面积可相对较小。在向下挤出的吹膜系统中,挤出机位于车间的上面,而牵引架在挤出机的下方。

在流延薄膜及辊压涂覆工艺中采用另一种向下挤出方法,该工艺流程因机头为顶部进料通常在同一楼层,但在多数情况下,产品输出在下一楼层进行收卷。较片材生产线空间需求要小,因为收卷与冷却装置不需很多的楼层。

图20-7 多层式吹塑薄膜视图

1-支撑架 2-吹胀引导物 3-联接板装置 4-人字板装置 5-顶部夹紧装置 6-牵引装置 7-联片装置 8-调节辊装置 9-鼓风机 10-分切工段 11-下部夹紧装置 12-送膜辊装置 13-调节辊 14-自动换位 15-单转位式收卷机 16-收卷芯轴

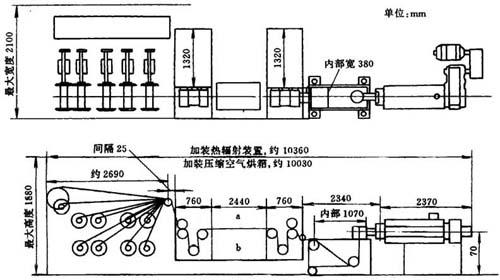

具有典型尺寸的单丝生产线布局方案如图20-8所示。该生产线常配备有向下牵引装置,但此时,该生产线沿主机方向较长,因为在一定条件下需对单丝进行取向。

图20-8 塑料定向单丝生产车间规划图

注:a热辐射装置中加热器长2340;b常规压缩空气烘箱长2110

在向下经过冷却槽(箱)之后,单丝沿水平方向进行拉伸取向。打包带的生产与此类似。

在选择或设计各种不同生产线车间及结构时,还必须考虑到挤出工艺的一些特殊要求。直线工艺流程特别是高产量生产线要求车间很长,以便为扩展冷却设备提供足够的空间。根据粉料的用量,还需有一原料贮存区——仓库,用于袋装、箱装原料的贮存,或贮存大块原料的地下仓库。

薄膜吹塑工艺需高平台区建筑或多层建筑,以便能容下处理薄膜的人字架。对于传统的向上或向下挤出系统均是如此。另外,建筑物内还需具备卸料装置,成品贮存及装载运输的工具,以及辅助加工的空间,如成品检验、维修、工具保养及修配以及办公、管理等其它功能。