特殊结构注塑模

出处:按学科分类—工业技术 中国轻工业出版社《实用注塑模设计手册》第228页(2061字)

前面我们已经介绍了常见的注射模,这虽然主要是按脱模机构或脱模方式的不同来分的,目的只是为了研究与介绍时方便,并不十分确切,但也可说它们是注射模的基本形式。在实际应用中,还有更多的模具并不局限于上述某一基本形式,而是多种基本结构的综合应用,我们仍本着同样的目的将其另列一类,称作特殊结构注射模,下面也略举两例以供参考。

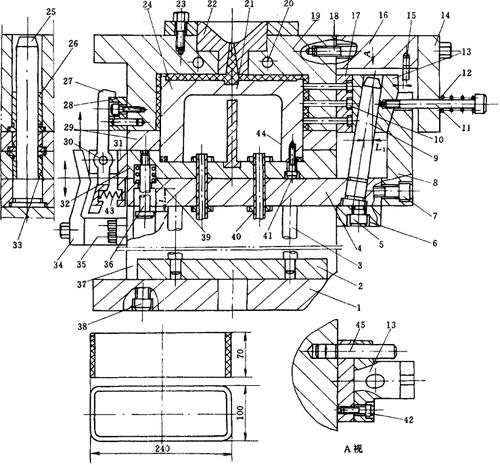

1.聚丙烯套

(1)结构特点 顺序分型侧抽芯,见图5-38。

图5-38 聚丙烯套

1—动模板 2—顶板 3—顶杆 4—垫板 5—螺钉 6—垫块 7—螺钉 8—加强块 9—斜导柱 10—侧型芯 11—限位钉 12—弹簧 13—滑块 14—支架 15—限位销 16—支块 17—小固定板 18—螺钉 19—定模 20—水道 21—挡板 22—注口套 23—螺钉 24—型芯 25—导柱 26—导套 27—摆钩 28—镶块 29—推料板 30—轴 31—支架 32—固定板 33—导套 34—斜楔 35—连接件 36—限位钉 37—支板 38—螺钉 39—弹簧 40—水管 41—螺钉 42—螺钉 43—弹簧 44—密封环 45—导轨

(2)动作原理 开模时,固定板32与垫板4在摆钩27的作用下先分型,在分型的同时,斜导柱9迫使侧型芯10完成抽芯动作。当件34触动件27的下端时,使另一端脱离镶块28。与此同时,推料板29与定模板19分开,动、定模全部打开,当开模距离足够大时,顶杆3推动推料板29,将塑件从型芯24上脱出。

(3)设计和工艺要点 滑块13的两侧,设有导轨45,滑块沿导轨应能顺利滑动,不得发生卡滞现象。

斜导柱9的倾斜角为20°,并置于模具的一侧,加强块8上的斜角,应大于斜导柱的角度1~2°。

导柱25四个,均布于模具的四角。摆钩27四个,布置于模具的两侧,摆动要灵活。小固定板17和滑块13之间,以螺钉42相连,件42四个,均布于滑块的两侧。

件14和件16用两个螺钉18固定在件19上。

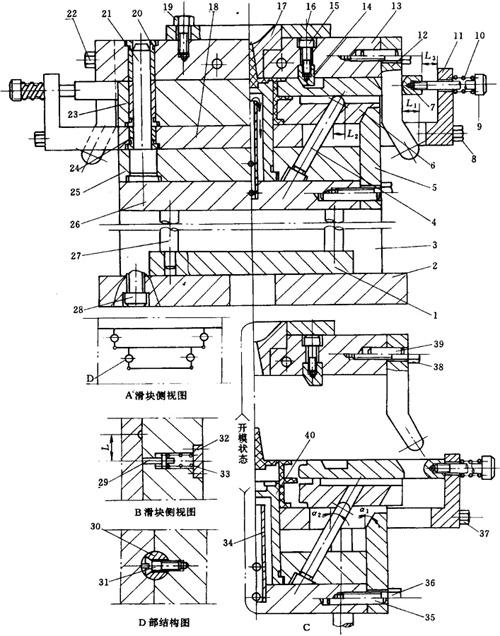

2.低压聚乙烯骨架

(1)结构特点 动、定模双向斜导柱侧抽芯,见图5-39。

图5-39 低压聚乙烯骨架

1—顶板 2—动模板 3—支板 4—斜导柱 5—加强板 6—侧成型滑块 7—侧成型滑块 8—螺钉 9—限位钉 10—弹簧 11—支板 12—侧斜拉板 13—定模 14—加强块 15—螺钉 16—定位盘 17—注口套 18—推料板 19—螺钉 20—导套 21—导柱 22—螺钉 23—模套 24—导套 25—固定板 26—垫板 27—顶杆 28—螺钉 29—限位销 30—导轨 31—螺钉 32—盖板 33—弹簧 34—水管 35—销钉 36—螺钉 37—螺钉 38—螺钉 39—销钉 40—主型芯

(2)动作原理 开模时,动模23(模套)与定模13首先分型(因脱出塑件所需开模距离比侧轴芯所需距离大得多),到一定距离后,侧斜拉板12将侧成型滑块7自塑件中抽出,当开模距离足够大时,顶杆27推动推料板18向前移动,迫使侧成型滑块6沿斜导柱4运动,从而使其自塑件中抽出,与此同时,推料板18也推动塑件向前移动,使其从主型芯40上脱出。

(3)设计和工艺要点 为了避免侧成型滑块在注射时受力外移,故设有加强装置,如件5、14等所示。件14和件5上的斜面角度应大于件12和件4上的角度1°~2°(图C中α1>α2)。

侧滑块与模套的配合形式如A图所示;件6和件7向外抽出的距离如B图L所示;侧滑块的开模状态如C图所示。

成型滑块上的导轨连接形式,如A图中的D部结构所示。

件6和件7间应滑动无阻,无卡滞现象,斜导柱4和侧斜拉板12的角度为25°(α2)。

弹簧10闭模时受到压缩,开模时伸开,连续使用不应发生残余变形。

顶杆27四根,均布于顶板1的边缘,顶杆的头部应经淬火处理。