设备

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第270页(4840字)

(一)挤出成型机

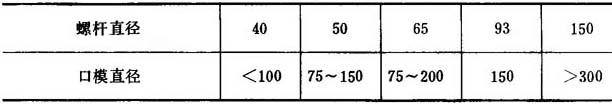

挤出成型机主要根据吹塑薄膜的规格和生产量来选用,目前一般使用螺杆直径为30~90mm的单螺杆挤出成型机,生产宽幅薄膜时可采用Φ150mm挤出成型机,螺杆是等距不等深的渐变型的,长径比≥20,压缩比2.5~3.5。挤出成型机的大小与口模口径配合的关系,参考表4-4-3。

表4-4-3 挤出成型机大小与口模直径关系(mm)

(二)机头

机头是吹塑薄膜成型设备的一个重要部件,它的设计合理与否直接影响加工工艺和产品质量。通常用于聚氯乙烯吹塑薄膜的机头有:侧进直角式(芯棒式)、水平中心供料式(直通式、支架式)和直角中心供料式(支架式)三种。不论哪一种吹膜机头,都要求模口各点出料均匀,因此,如设计合理,应均能制得质量较好的聚氯乙烯吹塑薄膜。现将三种机头分述如下。

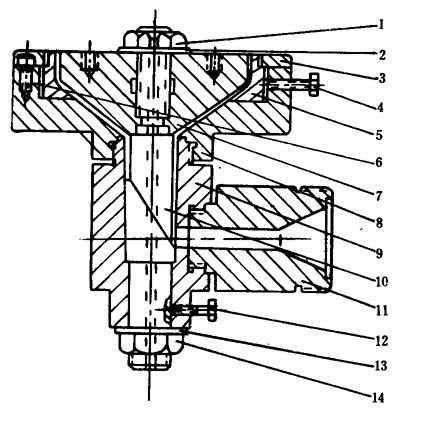

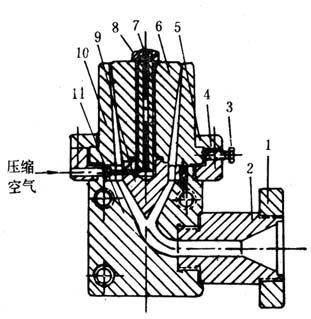

1.侧进直角式(芯棒式)机头

这是聚氯乙烯吹塑薄膜中常用的一种机头,如图4—4—4所示。熔体从分流板挤出,通过机颈到达芯棒,沿着芯棒分流线至芯棒对面汇台成与螺杆轴线成垂直的环形料流。这种机头因熔体在流道内需作直角转弯,在转弯处靠近机身处的熔体流动距离小于芯棒对侧的熔体流动距离,因而影响口模各点的料流均匀性,导致薄膜不匀。再则由于侧面进料,故当熔体牯度过大或进料过多对,芯棒因侧向受力过大而变形,产生“偏中”现象,引起环形模口缝隙不匀,同样也会造成薄膜厚薄不匀,因此在考虑芯棒直径时,在不影响其它因素的情况下,予以适当放大或选用刚性好的钢材。

图4-4-4 侧进直角式机头

1-六角螺母 2-垫圈 3-口模压板 4-螺栓 5-口模 6-内六角螺钉 7-芯模 8-口模套 9-机头套 10-芯棒 11-联接轴 12-螺栓 13-垫圈 14-螺母

芯棒上分流处也称之为斜刀口,其形状和其对螺杆轴线的夹角,对熔体的粘度与流速影响很大。夹角一般在45~52°。芯棒上合流处的形状(也称之为斜刀口顶点),如过尖,容易造成薄膜在这点出现一条厚的条纹,而条纹两侧较薄;如圆弧较大则薄膜容易产生一条特别薄的拼缝线,并出现一滞流点,促使树脂过热分解。要解决这些问题,应根据物料特性,通过试验加以修正,才能取得满意的芯棒结构。

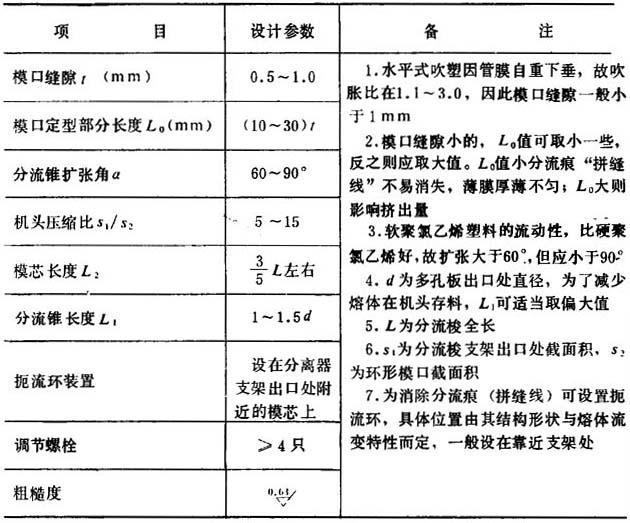

侧进直角式机头的经验设计参数见表4-4-4。

表4-4-4 经验设计参数

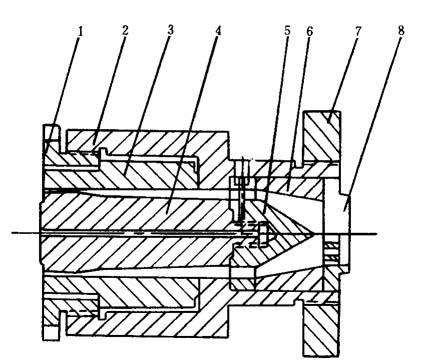

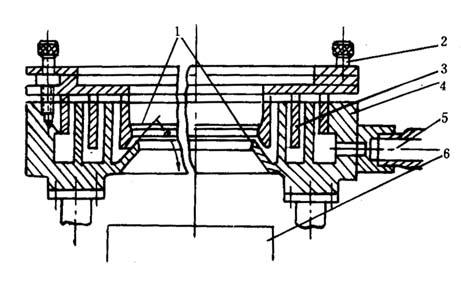

2.水平中心供料式(直通式、支架式)机头

这种机头适用水平式吹塑薄膜,如图4-4-5。其结构基本与管材挤出的直通式机头相似。熔体通过多孔板之后,经圆锥形分流梭均匀地通过模芯挤出。分流梭由支架支持(参见本章第二节),压缩空气由支架中一条“分流筋”上的小孔经模芯通入管膜。支架“分流筋”的数在强度足够的前提下应尽可能少而薄,目前一般“分流筋”的筋数为3~5根。机头的经验设计参数见表4-4-5。

图4-4-5 水平中心供料式机头

1-压紧螺母 2-模体3-模口 4-模芯 5-分流梭 6-垫圈 7-法兰 8-滤板

表4-4-5 机头经验设计参数

3.直角中心供料式(支架式)机头

这是结合上述两种机头的特点,由挤管机头演变而来的,如图4-4-6所示。熔体通过多孔板之后,经过直角流道主锥形分离器,均匀地通过模芯挤出。这种机头用于上引式或下引式吹塑时,可以在一定程度上弥补侧进直角式机头料流不均匀的缺点,但直角弯通的机械加工困难,光洁度较差。

图4-4-6 直角式中心供料机头

1-法兰 2-机头联结器 3-调节螺钉 4-口模套 5-口模压模 6-芯模 7-连接杆 8-螺母 9-分流梭 10-口模 11-模体

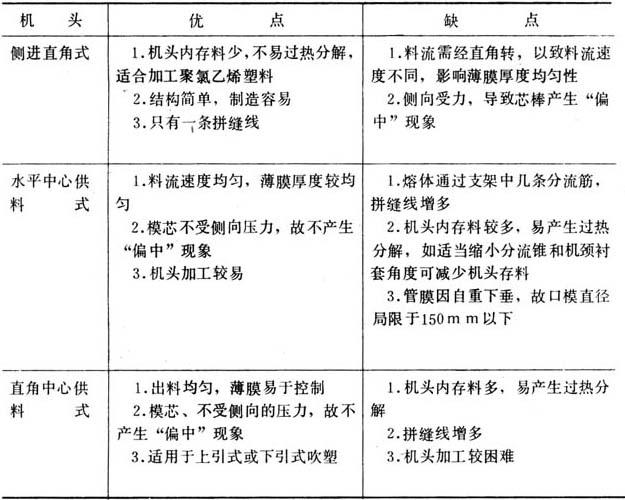

表4-4-6 三种机头的优缺点比较

(三)辅助装置

1.冷却装置

薄膜的冷却是一个重要的问题。冷却不足,挤出成型机的生产能力就会受到限制,并影响薄膜的透光度与光泽度,有时在夹辊的压力下薄膜还会出现粘连现象;如冷却不均匀还会使薄膜厚薄不匀。故在薄膜吹塑成型中对冷却装置应予注意。冷却方法有外冷法和内冷法两种:外冷法结构简单,操作方便。最常用的外冷法是风环冷却法。内冷法冷却效果较好,能显着提高生产能力,但结构复杂,常用于聚烯烃重包装吹塑薄膜的生产。现将冷却装置简述如下。

(1)风环

常见的风环结构如图4-4-7。风环至少有三个,压缩空气沿风环切线方向同时进入。风环中所设置的几层挡风板能使出风均匀并起到缓冲作用。风环内径可按模口直径加大150~300mm设定,小口径取小值,大口径取大值,出风口的间隙为1~4mm,可用螺栓调节风量大小。出风口与管膜挤出平面的夹角为45~60°。在薄膜生产线速度为5m/min左右时,配以风量为5~10m3/min,功率为0.71~1.1kW的离心风机就能达到薄膜的冷却要求。如能对风速进行控制,则更为合理。风口间隙为2mm时,风速约为15~20m/s。除了采用风冷之外,也有以喷雾方式或通入二氧化碳以提高冷却效果的。

图4-4-7 风环结构示意图

1-出风口 2-调整螺钉 3-挡风板 4-风环 5-进风口 6-机头

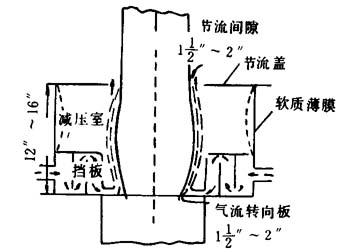

(2)减压室冷却风环

这种风环是在上述普通风环的上部增加一个减压室如图4-4-8。在风环的空气出口处设有气流转向板,使气流沿管表面平行流动。在风环上部设有带节流间隙的简单装置。气流沿膜泡表面向上流动时可使此装置内形成减压,故称为减压室。膜泡通过此减压室时,有助于均匀地吹胀并提高冷却效果。同时,如管膜直径(即吹胀比)发生变化时,则减压室出口处膜泡周围的间隙也随之增大或减小,风机的背压也随之而异,致使减压室的减压程度就随膜泡直径增大而减小,膜泡直径减小而增大,管膜泡的吹胀比逐能自动回复原状,起到自动调节吹胀比的作用。

图4-4-8 减压室冷却风环示意图

(3)水环

冷却水环是内径与管膜外径相吻合的夹套,夹套内通冷却水。冷却薄膜时,薄膜由环内通过,贴着水环而被冷却,这种冷却装置主要用于聚烯烃下垂式吹塑工艺。

(4)内冷却装置

内冷却装置适用于生产线速度高,且薄膜较厚的冷却。这种装置主要在管膜内部设置圆筒状热交换器或其它能使热空气不断地交换的装置,以使薄膜能迅速冷却。这种内冷方法必须在管膜内保持恒定的压力,否则会导致管形不稳定及管径波动等问题。

2.夹板

夹板是稳定泡管形状,以使其逐渐压扁而被导入夹辊的装置,可由金属板、木板、纤维板、铜管及金属辊等材料制成。用排列的铜管或金属辊所制的辊式夹板虽具有摩擦阻力小,散热快的优点,但由于管膜内的气压作用使薄膜在金属辊之间胀出,容易使薄膜产生皱纹;用木板所制的平板式夹板,具有结构简单的优点,但摩擦阻力大,也会使薄膜产生皱纹,而且导热性差,减缓薄膜的冷却,所以采用金属板较适宜,金属板能通水冷却,则效果更好。

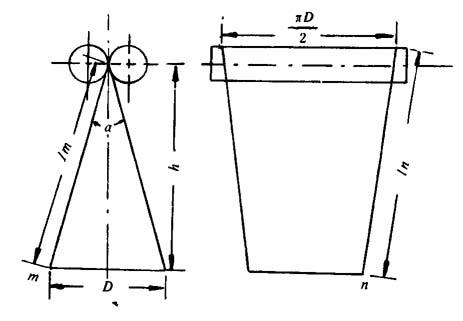

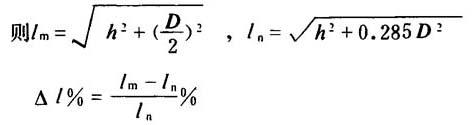

夹板之间的夹角α大小,将直接影响薄膜皱纹的产生。从理论上说,管膜在从圆筒状被夹板压平导入夹辊的过程中,管膜周围各点的运动距离是不同的,如图4-4-9。运动距离最长的是m点,其距离为lm;运动距离最短的可近似看成n点,其距离为/n。

图4-4-9 管膜导入夹辊示意图

由表4-4-7可以看出,随着α角的增大,其相对差值△/越大,可见夹板的夹角越大,薄膜产生皱纹可能性也就越大,但夹角过小,则带来夹辊与口模的距离增大及薄膜与夹板的摩擦力增加的不利因素。根据经验,水平式吹塑的夹板夹角最好不大于30°,而上引式或下引式吹塑的夹板夹角则最好不大于60°。

表4-4-7 α角与△l的关系

3.夹辊

夹辊是由一对外包橡胶的金属辊筒(或者一只外包橡胶,一只表面粗糙度值低的金属辊)组成,辊筒直径为150~200mm,牵引线速度为1.5~15m/min,且能无级变速调节。辊筒的压力大小可由弹簧拉力或气动装置加以调节,借以适应厚薄规格不同的薄膜。夹辊切点应与夹板和口模中心对准,以免薄膜产生皱纹。

4.导辊

在夹辊与卷取装置之间有一组直径约50mm的金属辊组成的导辊,是为稳定卷取速度和防止薄膜偏移用的。为提高卷取质量,最好能设置扩展辊,以展平薄膜,安装导辊时应注意平行度,以免薄膜卷取时产生偏移。

5.卷取装置

卷取薄膜时要求平整无皱纹、卷边整齐和卷取的线速度稳定。卷取的方式大致可分表面卷取和中轴卷取两种:表面卷取是依靠主动轮与卷芯之间的摩擦力,将薄膜卷在卷芯上的,这种卷取方式虽具有结构简单、维修方便和卷取速度不因卷径的变化而变化等优点,但也存在薄膜张力不易控制的缺点,当厚薄不均时尚会影响卷取质量和损坏薄膜等,故一般只适宜于卷取厚膜。中轴卷取法见图4-4-10。中轴卷取是利用摩擦离合器来调节卷取线速度和薄膜张力的,摩擦离合器见图4-4-11。此外也采用带有张力辊的力距电机自动调节卷取时的薄膜张力的。

图4-4-10 中轴卷取示例

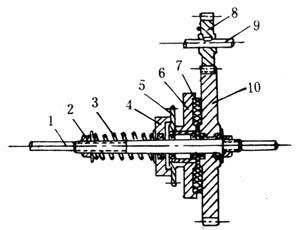

图4-4-11 摩擦离合器示意图

1-总轴 2-调节螺母 3-压力弹簧 4-压盖 5-主动链轮 6-打滑轮 7-摩擦片 8、10-齿轮 9-卷取轴