电缆

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第333页(5556字)

聚氯乙烯电线具有难燃,耐老化、耐碱、耐油、耐化学药品、耐水和染色性强等特点,因此目前交流电250V以下的软线,耐600V的室内、外线以及耐1000V以下的绝缘电缆,几乎都采用聚氯乙烯。这种电线是用挤出法成型的。在挤出成型中一般又分为垂直式和卧式两种,两者的区别为:

①电线外径尺寸,在卧式中是由牵引装置控制的,而在垂直法中则是依赖于放线托盘架上的重锤重量大小来控制的。

②卧式冷却采用水冷,而垂直法则用风冷或自然冷却。

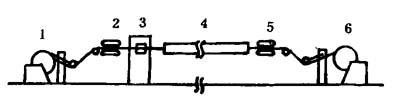

最常用的是卧式角向挤出法,即螺杆轴和模头的管状芯子成90°的直角,但也有成30°与45°角的。其生产流程见图4-7-6。生产时,束绞铜丝由挤出成型机机头的顶部进入,在口模近处与熔融塑料按固定的角向汇合,并一同向模外挤出。挤出时,由牵引机控制其挤出速度,也就是控制电线或电缆的外径。经用冷却水冷却和用连续高压放电仪检验其电性能后,合格的制品即可成卷。

图4-7-6 电线生产简易流程

1-铜丝卷 2-加热器 3-挤出成型机 4-冷却槽 5-电性能检验器 6-电线

(一)设备

1.挤出成型机

(1)选用的类型和规格

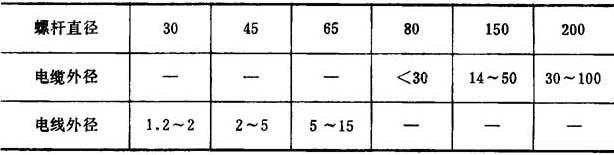

挤出聚氯乙烯电线与电缆用的主要设备是单螺杆挤出成型机,一般有Φ30;Φ45;Φ60;Φ150;Φ200等几种规格。不同规格挤出成型机生产的电线与电缆外径如表4-7-6所示。常用于电缆加工的挤出成型机为Φ40、Φ50两种,其工艺参数如表4-7-7所示。

表4-7-6 不同规格挤出成型机生产电线外径尺寸

(mm)

表4-7-7 常用挤出成型机工艺参数

①除电热丝加热外,还有感应加热。其缺点是热量不易散发,往往使塑料过热而导致电线外表不好,如用内冷却螺杆时,则以感应加热较好,且耗电量也少。

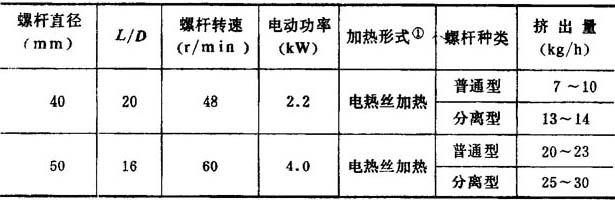

(2)挤出量与导线,包覆层外径及牵引速度的关系

选用挤出成型机时,可用下式计算求得导线外径、包覆层外径和牵引速度等与挤出量的关系。

式中 d——导线直径(cm)

D——包覆层外径(cm)

p—-使用塑料的密度(g/cm3)

S——牵引速度(cm/min)

Q——挤出量(g/min)

(3)螺杆

通常用的都是等距不等深的渐变型螺杆。挤出电缆时,为了提高产量也有采用分离型螺杆的。有关螺杆详见本章第一节。

2.机头

(1)机头形式。

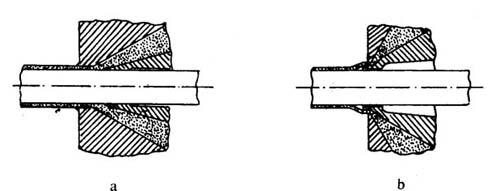

机头的形式按塑料包覆时的情况分有内包式和外包式两种,见图4-7-7(a、b)所示。

图4-7-7 内包式与外包式机头示意图

a-内包式 b-外包式

内包时,包覆是在机头内进行的,塑料处于受压的情况下,所以这种方式通常用于导线与涂层要求粘接紧密的场合;而外包式则恰与此相反。从电线与电缆的角度来说,凡涂层是作为绝缘用的,宜采用内包式挤出,如果是作为保护绝缘层所加的外层(亦称护套),则采用外包式挤出。

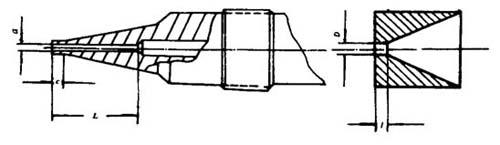

(2)机头设计的经验数据内包式机头见图4-7-8。

图4-7-8 内包式机头示意图

a-模芯孔径 L-模芯函长度 c-模芯工作长 D-模套孔径 1-模套工作面长度

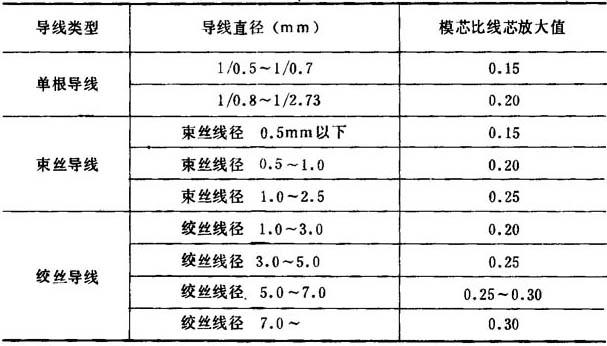

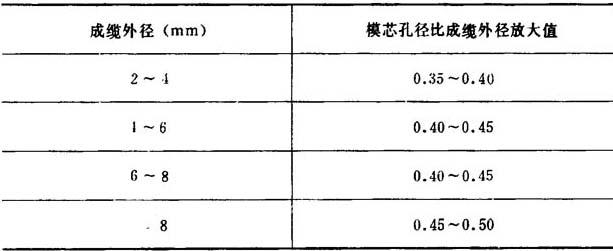

①模芯孔径与线芯的关系,见表4-7-8所示。

表4-7-8 模芯孔径与线径关系(mm)

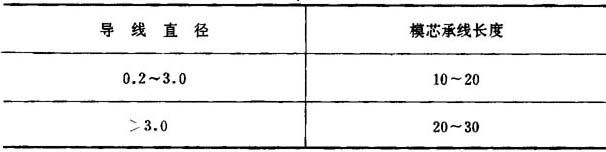

②模芯承线长度

表4-7-9 导线芯径与模芯承线长度之关系

(mm)

③模套工作面长度l=绝缘外径D,有时为校正偏心也可采用l<D的尺寸。如绝缘层厚度缩小,l值也相应缩小。

外包机头 外包机头用于PVE、QVVR型圆形多芯成缆的挤护套,它的模芯孔径、模套孔径、模芯承线长度、模套工作面和模芯工作面的成型设计见表4-7-10。

表4-7-10 成缆外径与模芯外径的关系

(mm)

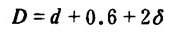

④模套孔径D=绝缘层外径,模套孔径的计算公式如下:

式中 D——模套孔径(mm)

d——模芯孔径(mm)

δ——护套层单面标准厚度(mm)

0.6——为模芯管两边壁厚2×0.3mm

模芯承线长度 L=60mm

模套工作面 l=22mm

模芯工作面 C=28mm

(二)配方及工艺条件

1.配方

(1)原材料选择

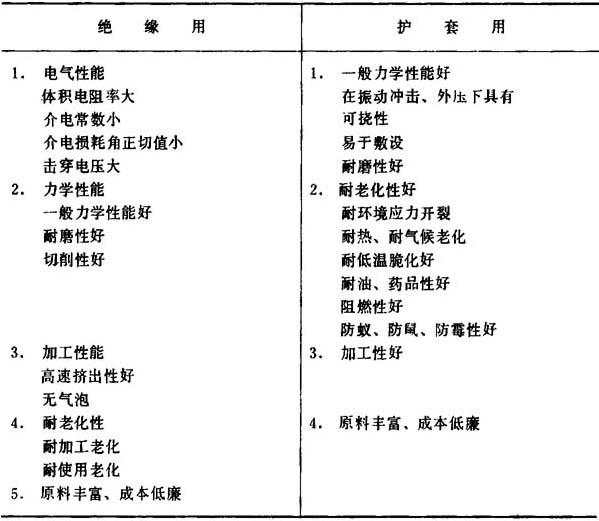

聚氯乙烯电缆料按其用途的不同,可分为绝缘级及护层级两种。所用的塑料必须满足表4-7-11中的性能要求。

表4-7-11 电缆料的性能

为满足以上各要求,在配方设计时,树脂应采用悬浮聚合的聚氯乙烯树脂。至于选用的增塑剂应除主增塑剂(通常都用邻苯二甲酸二辛酯)之外,尽可能多用石油磺酸苯酯,氯化石蜡等副增塑剂(详见第二章第二节有关电性能部分),这不仅因为后两者成本低廉,同时它们的电性能也优异,特别是受热后体积电阻率降低幅度比用苯二甲酸二辛酯小。含氯量为52%的氯化石蜡与聚氯乙烯的相容性也较好,甚至也可当主增塑剂用,但耐寒性较差,所以还须并用邻苯二甲酸二辛酯与癸二酸二辛酯等增塑剂以弥补它的不足。此外,两种增塑剂若与三盐基性硫酸铅、二盐基性亚磷酸铅、二盐基性硬脂酸铅、硬脂酸钙等并用,还可得到更好的效果。

(2)提高绝缘性的途径

如需进一步提高电线、电缆的绝缘性,在配方中还要添加填料与稳定剂。

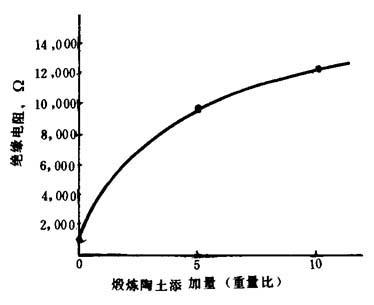

①填料的选择 一般填料仅能起到增量作用,但陶土和炭黑等却具有吸附离子的作用,从而能使体积电阻系数增大。不同种类的填料对体积电阻系数的影响不同,但填料越多体积电阻系数也越高。填料太多时会引起成品脆化,因此添加量需适当。填料与体积电阻系数与绝缘电阻关系见图4-7-9。

图4-7-9 填料含量与体积电阻系数关系

1-煅烧陶土 2-白艳华CC 3-轻微性CC 4-白艳华CCR 5-重质碳酸钙

配方:

聚氯乙烯( 1450) 100

1450) 100

邻苯二甲酸二辛酯 50

三盐基性硫酸铅 1.0

填料 变量

硬脂酸铅 1.0

从图4-7-10中可知,添加15份的煅烧陶土时,体积电阻系数为25×1013Ω·cm,较碳酸钙等要高得多。原因是煅烧陶土在煅烧时破坏了原来的大部分结晶结构,从而生成很多吸附活化中心,把溶解在增塑剂中的离子吸附在活化中心上,使泄漏电流的自由离子浓度减小,因此能提高绝缘性。

图4-7-10 添加煅烧陶土的软质聚氯乙烯绝缘电阻

配方:

聚氯乙烯 100

邻苯二甲酸二辛酯 60

三盐基性硫酸铅 10

煅烧陶土 0~10

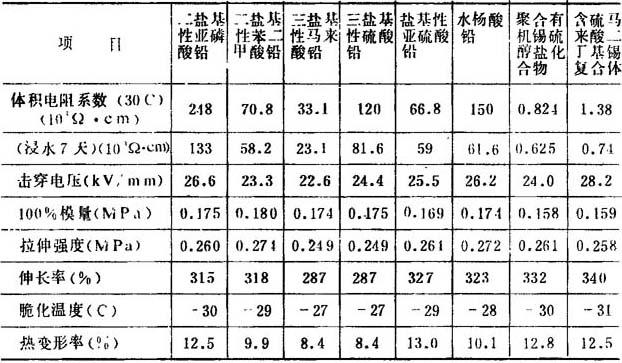

②稳定剂的选择 聚氯乙烯在老化分解中所生成的H+、C1-是使电性能降低的一个重要因素,为使其稳定,即不发生或少发生降解,需加入稳定剂。稳定剂的品种对电性能也有影响,表4-7-12列出铅和有机锡系稳定剂中某些品种对聚氯乙烯塑料电性能的影响。如所周知,有机锡系稳定剂具有透明性的特点,稳定效果也特别好。但从表中所列的数据来看,其电性能却不如铅系稳定剂。尽管铅系稳定剂的密度大、用量高,但它比较便宜,因此至今在电线和电缆的生产中所用的稳定剂仍然以它为主。

表4-7-12 各种稳定剂与电性能关系比较

注:1.配方:

聚氯乙烯 100

增塑剂 50

二盐基性硬脂酸铅 1

稳定剂 5

2.加热温度140℃,负荷2kg

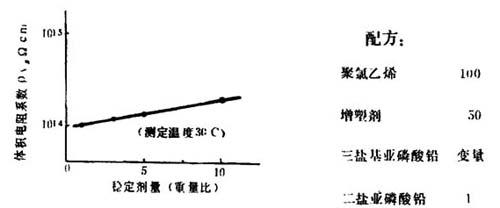

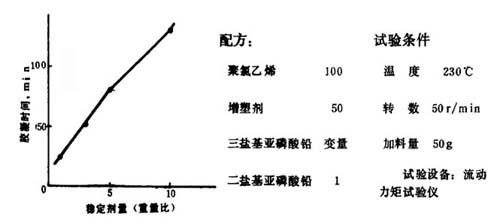

图4-7-11及图4-7-12中是以代表性的三盐为例,表示出稳定剂用量与体积电阻系数以及胶凝时间的关系。

图4-7-11 体积电阻系数随稳定剂量的变化

图4-7-12 胶凝时间随稳定剂量的变化

从图4-7-11及图4-7-12可知,稳定剂用量增加时,塑料的体积电阻也得到提高,但不如胶凝时间的增加。胶凝时间增加说明加工比较困难,所以稳定剂用量要适当。

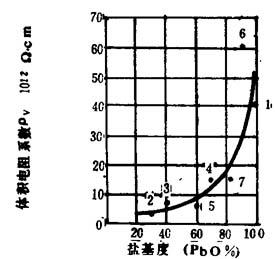

铅系稳定剂中各个具体品种之间也有差别。例如:三盐基性硫酸铅耐热性良好,但耐候性稍差。二盐基性亚磷酸铅正与此相反,故通常都是并用。单用二盐基性亚磷酸铅时用量为5份以上,并用时为2份以上。在电线中氧化铅含量越多,稳定性也越高,因此在电缆中采用盐基性铅盐类及氧化铅等。从图4-7-13中可知盐基含量越高,体积电阻系数越高,原因是氧化铅能捕捉游离氯化氢和抑制离子的产生。

图4-7-13 盐基含量与电阻系数的关系(30℃)

1-氧化铅 2-盐基性碳酸铅 3-二盐基性硫酸铅 4-三盐基性硅酸铅 5-原硅酸铅与二氧化硅凝胶共沉淀物 6-二盐基性亚磷酸铅 7-二盐基性苯二甲酸铅

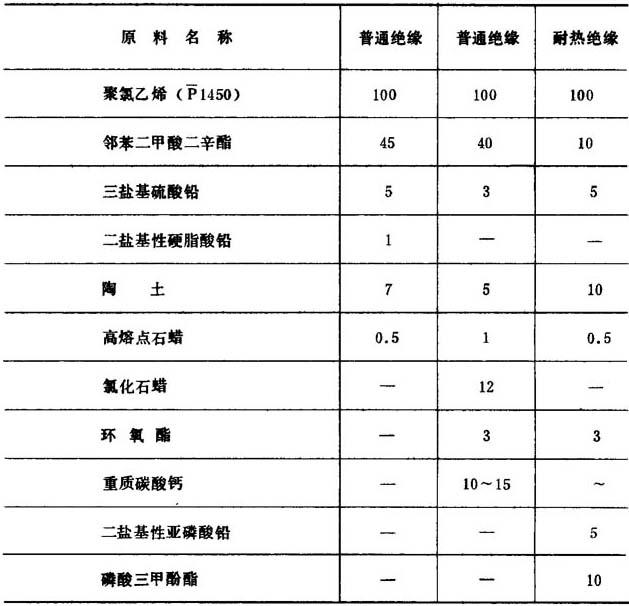

常用配方举例见表4-7-13。

表4-7-13 配方举例

2.工艺条件

工艺条件见表4-7-14。

表4-7-14 工艺条件

(三)操作中出现的问题、原因和解决的措施

表4-7-15 操作中出现的问题、原因和解决的措施