电子束加工的应用

出处:按学科分类—工业技术 北京工业大学出版社《特种加工手册》第592页(3560字)

电子束加工的应用如下:

热型:是利用电子束的热效应加工;非热型:是利用电子束的化学效应加工.

9.2.3.1 电子束打孔

电子束打孔特点如下.

(1)能打各种孔(异形孔、斜孔、锥孔、弯孔).目前电子束打孔的最小孔径为0.003mm,孔深为0.05~5mm,孔的内侧壁斜度约1°~2°.而用机械法(如钻孔)打孔最小孔径为Φ0.1~Φ0.2;电火花或超声波打孔最小孔径为0.08mm,孔深为1mm.

(2)生产效率高.每秒可打几十至几万个孔.

(3)加工材料广.可加工各种金属与非金属(如玻璃、陶瓷、宝石等).

(4)打孔电子束功率密度必大于104W/cm2,以保证电子束轰击点处材料可迅速气化、蒸发.且对不同材料,当输入相同功率密度时,其材料去除率(cm3/s)也不同.图9-9为几种不同材料去除率与功率密度的关系.由图可见,在同一功率密度下,铝材的材料去除率最大,钨材的最小.

图9-9 材料去除率与功率密度的关系

(5)在脆性材料(如玻璃、陶瓷、宝石)上打孔时,一定要预热,以防止因受热不均匀发生破裂.图9-10为采取电子束预热的示意图.图中预热的电子束称回火电子束.此装置打孔是靠电磁透镜5精细聚焦的脉冲电子束4来完成.其打孔直径为3μm,红宝石轴承预热由回火电子束8完成.此装置加工速率为600颗/h.

图9-10 电子束加工宝石轴承

1—阴极;2—控制栅极;3—阳极光阑;4—电子束;5—电磁透镜;6—偏转线圈;7—工件;8—回火电子束

(6)电子束高速打孔.适合于两种情况.

其一是:喷气发动机套上的冷却孔、机翼吸附屏的孔,这类孔数目达几百万个,密度连续分布且孔径也有变化.

其二是:要求将电子散发为片状,如在人造革、塑料上打许多微孔,令其具有真皮一样的透气性.

目前已生产出专用塑料打孔机,其速度可达5万孔/s,孔径为120~40μm.

(7)电子束加工异形孔或槽实例如下.

用电子束加工异形孔或槽的典型实例是加工用于制备不同形状合成纤维横截面的喷丝头.其方法是利用脉冲电子束对图形进行扫描,模孔(或槽)的加工时间主要取决于工件材质及加工参数.如在0.5mm厚钢板上加工宽为0.05mm、长为3mm的槽仅需20~30s.图9-11为某些喷丝头异形槽实例.它的出丝口宽为0.03~0.07mm,长度为0.8mm,喷丝板厚度为0.6mm,要求加工后缝口光洁.

喷丝头是制作不同横截面合成纤维的关键件.不同横截面合成纤维性能不同.若横截面为3个凹形的合成纤维则其具备天然纤维光泽;若横截面为三角形或三叶草状则其性能最接近真丝.

图9-11 用电子束加工的几种喷丝头异形槽

9.2.3.2 电子束焊接

电子束焊接的特点有以下几方面.

(1)焊接速度高,易于实现自动化高速焊.这是由于电子束的高能密度之故.

(2)可焊材料范围广.可适用于普通金属如碳钢、合金钢、不锈钢;高熔点金属如钽、钼、钨、钛及其合金;活泼金属如锆、铌、钛等.还可焊异种金属材料,如铜环锈钢;银/白金等.此外,还有半导体材料及陶瓷等绝缘材料.

(3)焊缝窄而深,热影响区很校焊缝不变形,焊缝强度高.一般焊缝的深宽比为100左右,而热影响区仅几微米,对微小零件及精密焊接有利.

电子束深焊见图9-12.采用电子束深焊在0.1μm2的小束斑上,功率密度可达1010W/cm2.而一般电弧焊在0.1cm2的最小作用面积上只能达到105W/cm2.如此高功率密度,材料在极小范围内熔融、气化,故可在厚板上得到狭缝.

电子束可焊的金属材料见表9-3.

图9-12 电子束深焊与一般焊接方法熔融区比较

A1=353 mm2;A2=15mm2;A1/A2=23.5

表9-3 电子束可焊的金属材料

9.2.3.3 电子束热处理

电子束热处理是用电子束将工件加热到相变温度以上,再快速冷却以达到热处理的目的.电子束加热及冷却速度很快,奥氏体转变时间短,只有几分之一秒或更短,可获得极细晶粒的组织,其性能优于常规热处理.

电子束热处理功率利用率为90%,激光热处理只有6%~7%,且电子束热处理在真空中进行,故电子束热处理质量优于激光热处理.

9.2.3.4 电子束光刻

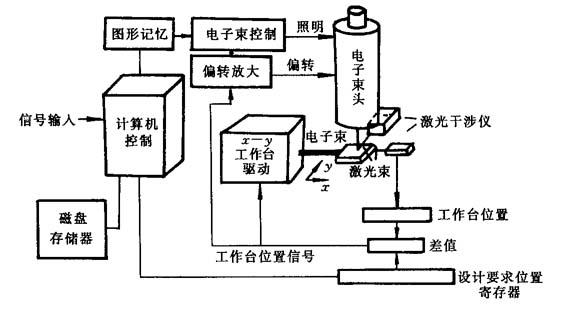

电子束光刻利用的是电子束的化学效应.图9-13为电子束曝光系统框图,图9-14为电子束光刻工艺全过程示意图.

图9-13 电子束曝光系统框图

电子束光刻工艺过程如下.

(1)工件预处理光刻前,在工件表面涂上抗蚀剂,厚度≤0.01μm,此涂层称为掩膜层.

(2)电子束扫描曝光即用聚焦后的电子束对工件表面的掩膜层进行照射(图9-13),聚焦后电子束斑直径为0.3~1μm,可在0.5~5mm范围内扫描,由于照射区与未照射区化学性质及相对分子质量的差异,故在掩膜层上形成“潜图”.

(3)显影 将曝光后的掩膜层放入显影液中,则可得到电子束扫描的图形.

如图9-14所示.(a)为在涂有掩膜层的基材上进行电子束曝光,掩膜上产生如虚线所示的“潜图”.(b)为经过显影处理后得到的电子扫描图形.(c)及(e)是在图形上用金属蒸镀或离子刻蚀加工.(d)及(f)是去除掩膜层后的凸形或凹层.

电子束曝光系统工作柔性大,又可连续扫描写图,故是精密微细图形写图设备,也是目前大规模(LST)及超大规模(VLST)掩膜或基片光刻的主要设备.

图9-14 电子束光刻工艺全过程示意图

(a)电子束曝光;(b)显影后的刻蚀图形;(c)蒸镀;(d)离子刻独加工;(e)(f)除去掩膜层.

1—电子束;2—掩膜层;3—基材;4—金属蒸气;5—离子束;6—金属层