液压缸参数计算

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第1387页(4017字)

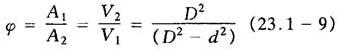

(1)单活塞杆液压缸两腔面积比(速度比)φ

单活塞杆液压缸其面积比(速度比)φ可由下列公式计算

式中 A1——活塞无杆侧有效面积(m2);

A2——活塞有杆侧有效面积(m2);

V1——活塞杆伸出速度(m/s);

V2——活塞杆退回速度(m/s);

D——活塞直径(缸筒内径)(m);

d——活塞杆直径(m)。

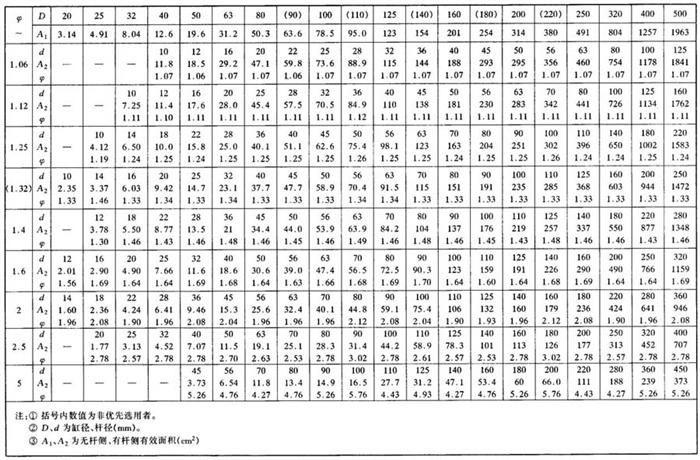

单活塞杆液压缸两腔面积比(速度比)φ值应符合国家标准GB7933-87(等效于ISO7181-1982)规定的面积比(速度比)φ值系列见表23.1-6。

表23.1-6 单活塞杆液压缸两腔面积比(速度比)φ(摘自GB7933-87)

(2)活塞线速度v

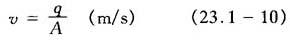

A.活塞瞬间线速度v

式中 q——液压缸瞬时体积流量(m3/s);

A——活塞的有效作用面积(活塞无杆侧为A1;活塞有杆侧为A2)。

当q=常数时,v=常数。但实际工况中,活塞在行程两端各有一个加速阶段或一个减速阶段,见图23.1-2。

图23.1-2 活塞线速度随时间的变化

当供油流量q保持不变时,活塞在行程的中间大部分保持恒速。

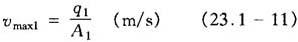

B.活塞最高线速度vmax

在活塞杆外推时,活塞的最高线速度vmax1为

在活塞杆内拉时,活塞的最高线速度vmax2为

式中:q1、q2分别为杆外推、内拉时体积流量(m3/s)。

活塞的最高线速度,受到活塞和活塞杆的密封件和行程末端缓冲装置所能承受的动能所限制。

过低的活塞最高线速度,可能会出现爬行现象,不利于液压缸正常工和。故vmax应大于0.1~0.2m/s。

另外活塞的最高线速度,根据活塞和活塞杆选用的密封件型式是有所不同,应参照密封件制造厂所推荐的活塞的最高线速度。液压缸一般V<0.5m/s,伺服液压缸一般高于此值。

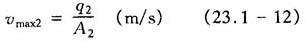

C.活塞平均线速度vm

式中 S——活塞行程(m);

T——活塞在单一方向的全行程运动时间(s)。

D.活塞线速度系数Kv

活塞线速度系数为活塞的最高线速度与活塞的平均线速度的比值:

(3)活塞加(减)速度a

活塞加速度或减速度a为

式中 m——活塞及负载质量(kg);

F1——活塞及负载的惯性力(N)。

活塞加速度a的符号为“+”,减速度为“-”。

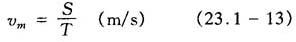

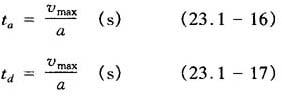

(4)活塞加(减)速时间ta(td)

如以图23.1-2作为活塞简化运动规律,则活塞加速及减速时间分别为

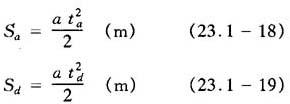

(5)活塞加(减)速行程Sa(Sd)

如以图23.1-2作为活塞简化运动规律,则活塞的加速及减速行程分别为

对装有缓冲装置的液压缸其活塞加(减)速行程则与缓冲装置的节流行程有关。

(6)活塞作用力F

液压缸工作时,活塞作用力F计算如下:

F=Fa+Fb+Fc±Fd (N) (23.1-20)

式中 Fa——外负载阻力(包括外摩擦阻力)(N);

Fb——回油阻力(N)

当油流回油箱时,可以近似取Fb≈0如回流存在背压,则当杆外推时,可按式23.1-6计算回油阻力,当杆内拉时,可按式23.1-5计算回油阻力;

Fc——密封圈摩擦阻力(N);

Fd——活塞在起动、制动或换向时的惯性力(N)

加速时 取+Fd

减速时 取-Fd

恒速时 取Fd=0

密封圈摩擦阻力Fc为活塞密封和活塞杆密封摩擦阻力之和,即

Fc=f△pπ(DbDkD+dbdkd)×106 (N) (23.1-21)

式中 f——密封圈摩擦系数,按不同润滑条件,可取

f≈0.05~0.2;

△p——密封圈两侧压力差(MPa);

bD,bd——分别为活塞及活塞杆密封圈宽度(m);

kD;kd——分别为活塞及活塞杆密封圈摩擦修正系数

O形密封圈:k≈0.15

压紧型密封圈:k≈0.2

唇型密封圈:k≈0.25

(7)效率η

(A)机械效率ηm,由各运动件摩擦损失所造成,在额定压力下,通常可取ηm≈0.9。

(B)容积效率ηv,由各封密件泄漏所造成,通常容积效率ηv,为:

装弹性体密封圈时 ηv≈1

装活塞环时 ηv≈0.98

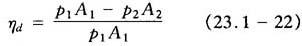

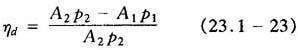

(C)作用力效率ηd,由出油口背压所产生的反作用力而造成。

活塞外推时

活塞内拉时

当出油口直接连通油箱时

ηd≈1

式中 p1——当活塞外推时,为进油压力;当活塞内拉时,为排油压力(MPa);

p2——当活塞外推时,为排油压力;当活塞内拉时,为进油压力(MPa);

A1、A2——分别为活塞无杆侧及有杆侧有效面积(m2)。

(D)总效率η

η=ηmηvηd (23.1-24)

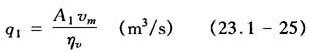

(8)液压缸输入流量q

当活塞杆外推时

当活塞杆内拉时

式中 A1、A2——分别为活塞无杆侧及有杆侧有效面积(m2);

vm——活塞平均线速度(m/s)。

(9)液压缸功率P

当活塞杆外推时

P=F1vm(W) (23.1-27)

当活塞杆内拉时

P=F2vm(W) (23.1-28)

式中 F1、F2——分别为活塞的理论推力及拉力(N);vm——活塞平均线速度(m/s)。