SZ-4000型塑料注射成型机电气液压系统

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2027页(8561字)

SZ-4000型塑料注射成型机(以下简称注塑机),电气液压系统由工控机、可编程控制器、液压系统组成。

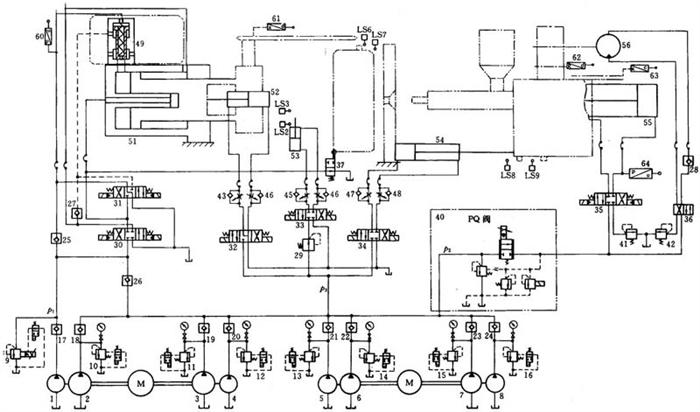

(1)SZ-4000型注塑机液压系统

如图33.1-4所示,该液压系统分为能源、注射部分、开合模、高压锁模、顶出和插芯等几个部分。

图33.1-4 SZ-4000塑料注射成型机液压系统

A.液压能源(泵站)

用2个75kW的双出轴异步电机来驱动四组双联叶片泵构成整个系统的液压能源。

图中能源部分省略了冷却器和滤油器等。

图中9为带泄荷阀的比例溢流阀,它和泵1出口并联,构成压力为p1的定压能源。用电信号可控制p1的压力值。此压力直接供给电液三位四通阀30和31,来控制开闭模用增速缸51,完成开模、闭模和高压锁模动作。详细动作循环见下文。也可从整机动作表33.1-1中得知。

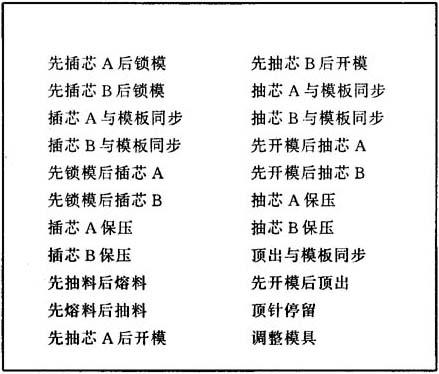

表33.1-1

泵5和电磁溢流阀13作为一个单独的恒压源,它的压力p3为20MPa,供给顶出、插芯、前后门的关闭,注射座的移动用。图中为简化起见省去了一组插芯回路和后门的启闭回路。

其余的泵和其并联的电磁溢流阀组成的液压源,它们的压力为p2,其值是大流量时同时供油的压力,当锁模时,这些泵(压力为p2)就通过PQ阀40给注射液压缸55和预塑液压马达56供油。提供的最大流量约为500L/min。

该能源总的最大流量为650L/min,根据工作要求或不同输出口有20MPa、21MPa和低压合模所需约1.5~6.0MPa等压力等级,具体压力数值可根据产品要求,由用户调定。

B.开合模、锁模回路

此部分由两个电液三位四通阀30、31,增速缸51、充液阀49和单向阀25、26、27构成。它可以完成快速、中速、慢速和微速闭模动作。合模后在塑料注射过程中可实现高压锁模的功能。

当阀30右位,阀31处于左位时,增速缸51快速闭模。此时增速缸小腔由压力为p1和p2的两部分能源同时供给低压闭模所需的大流量,充液阀49在31阀左位时,高压油液使充液阀阀芯处于最上端位置,油箱的油液经充液阀下口,直接向增速缸51的大腔补充油液。当阀31换至右位,充液阀在油压作用下,降至最低位置,这时压力油同时由阀30和阀31分别进入增速缸的小腔和大腔,闭模的速度变为中速,因为此时增速缸51仍近于空载,压力不高,p1和p2仍同时供油。慢速时,将p2能源的电磁溢流阀中的10、11和 12的电磁铁断电,使泵2、泵3和泵4泄荷,p2的流量减少,从而使增速缸51的速度下降。微速时可只由P1能源供液,闭模的速度就降至最小。直至平稳闭模,速度为零。快速、中速、慢速和微速的具体数值可以根据合模和插芯动作的配合要求进行调节。增速缸增速时小腔面积为254.5cm2,不增速时大腔面积为5026.5cm2,因此可用增速缸增速。此外,还可调节p2能源6个电磁溢流阀的通电数目而实现多级调速。

其快速、中速、慢速和微速的换接由位移传感器61的位置信号来确定。

在表33.1-1中给出的仅为一种方案,实际应用时可根据需要由用户决定。

当阀30处于左位时,实现开模动作,开模的慢速、快速又慢速的调节方法与闭模一样,通过控制能源的流量来调节,参见表33.1-1。

锁模时的压力由压力传感器60来测量。

C.顶出、插芯、注射座进退回路

因为顶出、插芯和注射座进退几个动作不同时进行,所以由泵5和电磁溢流阀13,单向阀21组成的p3能源单独向上述动作供油,供油压力为20MPa。

每个动作各由一个三位四通电磁换向阀和液压缸控制。因基本回路一样,所以图33.1-4中省去了后门和另一个插芯动作的回路。

另外图中机动二位二通换向阀37是当前门关闭好才能实现闭模动作的安全措施。因为安全门前门开启时,增速缸进油路始终和油箱相通,而不能闭模。

六个单向节流阀43~48用来控制上述几个动作的液压缸52、53和54的运动速度。每个缸都是进、出口节流调速回路。

“接近开关”LS3和LS2用来确定插芯液压缸前进和退出的位置。LS6和LS7用来确定前安全门的开启和关闭位置。LS8和LS9用来确定注射座两端的位置是否到位。

D.预塑马达和注射缸回路

该回路通过P-Q阀40来控制注射缸55的注射速度和压力。同时亦可控制预塑液压马达56的转速。转速传感器62和位移传感器63分别测量马达转速和注射缸的位移及速度。另外,保压时压力传感器64测量注射缸的压力值。

在注射缸快速前进时,大流量的供油是由p2能源供给,因为这时闭模动作都已完成,p2全部流量都可供给注射液压缸55。其精确的速度由PQ阀40决定的。

如图33.1-4所示,P-Q阀由一个比例溢流节流阀构成。即一个比例节流阀与一个比例溢流阀按图示回路并联构成。比例节流阀可以用电信号较精确地调节节流阀节流面积的大小,同时比例溢流阀又可用电信号较精确地控制节流口进出口压力差而不随节流口面积的改变而变化。由流量公式可知,通过节流口的流量大小就可与电信号成比例既稳定又不受负载变化的影响。从而使注射缸的速度得到相当精确的控制。

因为预塑和注射也不可能同时进行所以用同一P-Q阀控制即可。单向阀28和二位四通换向阀36保证液压马达只能单向旋转或停止不动,这是因为预塑时将塑料原料从料筒送往注射腔的螺旋杆只允许单向转动。

表33.1-1给出了SZ-4000塑料注射成型机的整个动作循环时各阀电磁铁的动作,对于比例压力阀给出了高、中、低三种工况,对某些调压阀则给出确切数值。从此表可以一目了然该机整个液压系统的工作情况。序号表示动作的顺序号。其中序号1的动作有几种情况。根据模具的结构和工作要求,闭模、插芯和高压闭模有三种工况,如表中所示。针对某一产品,可仅选三个工况中的一种。同时,在工序9中也只选用与工序1相应的一种工况。

(2)SZ-4000型注塑机电器系统

本电气系统包括三大部分:控制系统、配电系统、加热系统。

A.控制系统

控制系统是整个电气系统的核心。主要有以下几个部分:

·STD总线工业控制微机系统。

·OMRONC60+C16可编程控制器。

·压力传感器及仪表、脉冲编码器及计数器、转速表等。

·压力比例放大器、P-Q比例阀放大器。

·柜体操作盒、指示灯、电源配电等。

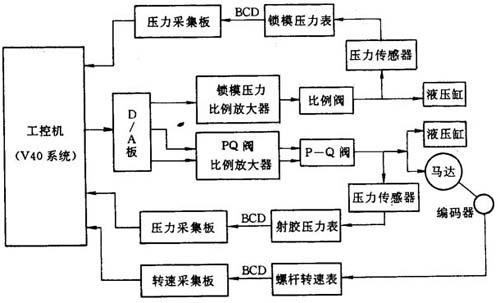

本系统采用比例阀完成对注塑机开合模压力、锁模压力、注射压力、注射速度、预塑速度的全自动控制。图33.1-5为微机控制系统的原理框图。

图33.1-5 微机控制系统原理图

(A)微机部分

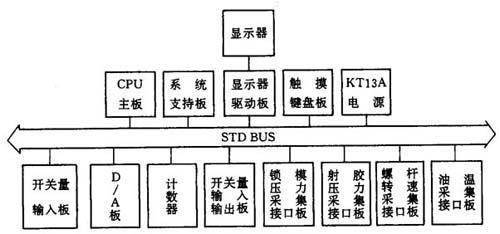

SZ-4000型注塑机的微机采用航天部502所康拓公司生产的V40系统。该系统采用STD总线,具有开放式结构,组合方便,性能价格比高,抗干扰能力强,适合于工业现场使用。图33.1-6是微机系统的组成。

图33.1-6 微机系统组成框图

·CPU板、系统支持板、VGA显示器驱动板为系统板,也是系统最基本的模板。编写的注塑机微机系统软件固化在系统支持板上。

·触摸键盘接口板和开关量输入板基本相同,均为32路开关量输入信号采集板。其中键盘板接受按键信号(+5V)、开关量输入板接受各种故障、按钮等信号(+24V)。

·计数器板计取开合模位置光电编码盘和注射位置光电编码盘脉冲数,得到模板位置和注射位置。

·数/模转换板(D/A)将计算机数字量转换成模拟量送给比例阀放大器,控制系统的锁模压力、注射压力和速度。

·锁模压力、注射压力、螺杆转速和油温采集接口板均为BCD码转换板,将各自对应的仪表的BCD输出信号转换成二进制数输入微机,这四块板原理相同,只是板上的地址不同。

·开关量I/O板上有8个输入口和24个输出口,完成与PLC的通讯功能,通信协议采用编码方式。8个输入口信号来自PLC扩展单元的输出口,其中10个输出口向PLC的输入口发送控制命令,其余输出口控制操作箱指示灯和故障报警灯。

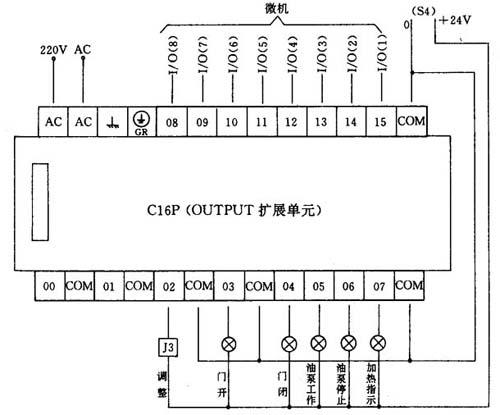

(B)PLC部分

根据SZ-4000型注塑机注塑工艺和液压系统的要求,选用OMRON公司的C60P型机和一个16点的晶体管输出扩展单元完成本系统的逻辑控制。PLC上有10个输入口用来接收微机发出的指令,PLC根据微机指令完成动作。这些指令采用编码方式。另外,PLC不断地将“接近开关”的工作状态通过8个输出口(扩展单元)送给微机。

PLC的CPU单元的输出为继电器型,最大触点电流2A(DC24V),直接控制液压系统电液方向阀线圈的通断,实现逻辑控制,图33.1-7为PLC的CPU单元硬件连线图。

图33.1-7 PLC的CPU单元连线图

PIC的扩展单元的输出为晶体管型,因为晶体管型的响应快、且寿命长,适合与微机通讯。图33.1-8为PLC输出扩展单元硬件连线图。

图33.1-8 PLC扩展单元连线图

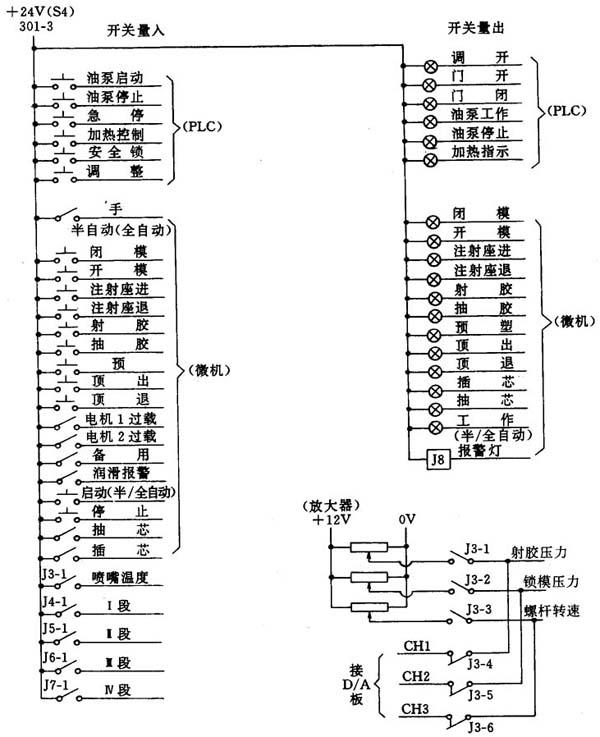

图33.1-9为微机开关量、PLC输入/输出的线路图。

图33.1-9 微机开关量、PLC输入/输出线路图

(C)测量系统

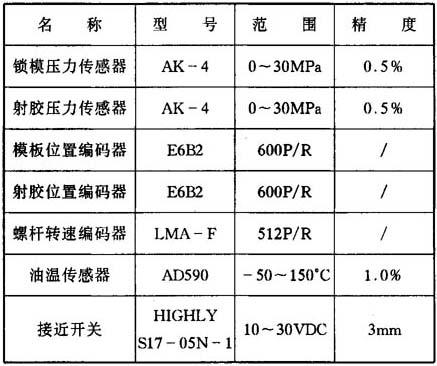

本系统采用的传感器和仪表分别如表33.1-2和表33.1-3所示。

表33.1-2 传感器明细表

表33.1-3 仪表明细表

B.强电部分

强电部分主要包括两台功率为75kW的电机的启动电路和注塑机螺杆加热线圈的配电系统。电机的启动采用Y-△转换方式。本强电柜可以在原地直接启动两台电机,也可以由控制柜操作盒上的启动按钮远程启动,只要将强电柜面板上的波段开关旋至相应位置即可。两台电机的启动采用延时继电器完成,为了能将电机过载的故障信号送给微机,电路中还采用了中间继电器。

C.加热系统

加热系统是为了熔化塑料而设计的,根据SZ4000型注塑机的工艺,螺杆加热分为五段,加热线圈功率约为40kW,为了准确地控制料温,本系统采用了进口温度控制仪表REX-C900。该仪表可以根据设定的温度自动控制交流接触器的通断来控制加热线圈,使温度达到目标值。另外,该仪表还具有上下限报警功能,根据报警信号可防止料温过低时注射,报警信号为交流220V,为了进入计算机,采用了中间继电器将交流220V变成直流24V。

(3)软件概况

本控制系统软件包括微机软件和PLC软件,微机软件采用当前国际流行的C语言编写,最后将编译过的目标代码固化在EPROM运行,既防止了程序的意外丢失,也增强了系统工作的可靠性。PLC软件采用梯形图语言编写,程序存储在PLC的RAM中。

A.电控系统的启动

本系统的启动按如下过程进行:

·由车间总配电柜向本系统供电,此时,强电柜面板上的电压表应指示380V左右的电压;

·确保强电柜上的“原地/远程”波段开关旋至“远程”,依次合上电机和加热的三个空气开关;

·打开控制柜旁边的220V交流稳压电源和操作面板上的安全锁;

·等待几分钟确保稳压电源输出稳定后,依次合上控制柜面板上的电源和电磁阀电源;

·数秒之后,微机屏幕显示“注塑机微机控制系统”字幕,接着微机自动进入系统主画面;

·按下操作盒上的液压泵启动按钮,大约20秒后两台电机启动完毕进入正常运行。

B.软件简况

本系统软件功能强,显示器上画面多,下面仅对个别画面进行介绍。

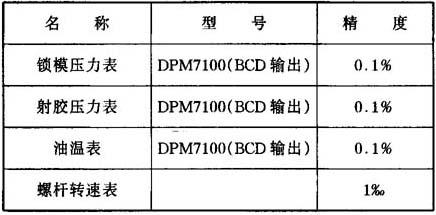

(A)系统主画面

字幕画面显示之后,屏幕自动进入的画面为系统主画面。主画面布局如图33.1-10所示。

图33.1-10

其中显示电磁阀和行程开关状态的窗口为活动窗口,该窗口显示注塑过程中电磁阀和行程开关的工作状态,后面所述画面内容均在此窗口内显示。主画面中的其余窗口固定。“系统参数显示”窗口实时显示系统锁模压力、注射压力、螺杆转速、模板位置和注射位置五个参数。“系统菜单”窗口用于选择功能,投入运行和存取模具参数,其操作可通过触摸键盘上的“箭头键”和“确认键”来完成。

(B)功能选择画面

选择了“功能选择”画面后,屏幕活动窗口中出现如图33.1-11所示内容。

图33.1-11

根据所使用的模具选择相应功能,只要通过“箭头键”和“确认键”便可操作,选择完毕,按“退出键”可返回主画面。

(C)锁模参数画面

当屏幕显示主画面时,按“功能键”后,屏幕右边“操作提示”窗口中显示:

1-状态

2-锁模

3-注射

4-报警

再按键“2”可进入锁模参数画面,此时屏幕活动窗口内显示如图33.1-12所示。

图33.1-12

按“置数键”屏幕上出现一红色小球,用“光标键”可以移动,按“确认键”后,可分别进行参数设置。需要说明的是位置项为绝对数,表示此数以前为该种动作,压力和速度项为相对百分比。由于锁模部分流量未采用比例控制,因此速度的设定值没有意义。但是,高压锁模动作的速度项例外,此数表示锁模应达到最低压力,用红色显示,以示区分。

可见,操作者选择工序内的各项参数非常简便。

C.手动操作

为了进行调试,系统设置了手动操作功能,只要将选择开关拨至手动方向即可。当按动了操作盒上的加热按钮后(此按钮以反复方式工作,即按一次打开加热,再按一次关掉加热,由按钮上的灯指示。调整按钮的功能与此相同),加热线圈开始加热,到设定温度后,设定微机参数并选择功能,之后可用操作盒上的按钮进行操作。

需要说明的是当新换了模具后,在工作之前,必须用调整(调模)功能进行模具调整。方法是首先选上功能画面中的模具调整功能,再按亮调整按钮,然后用闭模和开模按钮将模具移动到完全合模位置和最大开模位置,最后按灭调整按钮结束调模。

手动操作方式有两种不同情况,现以插芯动作举例说明,假如选择了插芯后保压功能,当按下插芯按钮时,开始插芯动作,如果在芯子没有到位前,松开按钮,那么控制插芯动作的换向阀并不保压。否则,当按下插芯按钮直到插芯动作结束才松开,那么,控制插芯动作的换向阀则保压。其它动作也类似。另外,当料温低于设定温度时,没有注射、预塑和抽料动作,当安全门打开或顶针没有退到位时没有合模动作,这主要是为了起保护和安全作用。

D.半自动操作

当手动调试完成后,开始生产时,将选择开关拨至半自动(本系统中全自动与半自动相同)方向,但是在半自动工作前,必须满足以下条件:

·料温达到设定温度;

·安全门(包括前、后安全门)关上;

·开模到最大设定位置;

·预塑到设定位置。

这时,再按操作盒上的“运行”按钮,便可完成一次生产。操作者取出工件,关上安全门,再按“运行”按钮可循环工作。

在半自动方式下,如果顶针没有退到位也可工作,因为程序中设计了保护,即一开始便检测顶针是否到位,如没有到位就先进行顶退动作,然后进行后面的合模或插芯动作。

在半自动工作过程中,如果将方式波段开关旋至手动,则注塑动作停留在正在进行的动作处,这时可用手动进行操作。