NHM型液压马达关键零件的工艺过程

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2240页(1576字)

(1)壳体的工艺过程

壳体的加工难度是:

·轴向尺寸公差。

·五个柱塞孔与配流孔的角度控制。

·五个配流孔之间的分度及与二定位销孔的分度角度控制。

·二轴承座孔的精度。

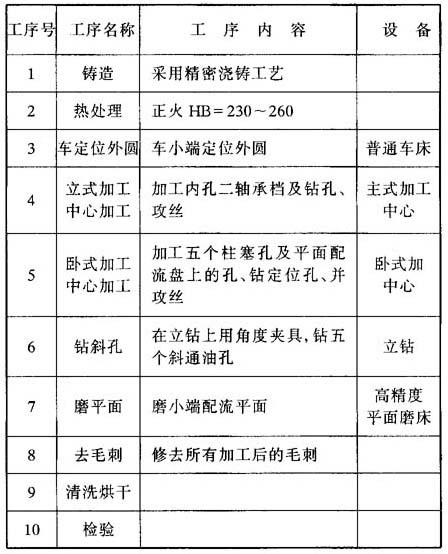

宁波液压马达厂在加工NHM型液压马达壳体时,开始采用了在车床上镗孔或在铣床上镗孔、结合以柱塞孔定位钻配流孔的工艺,但加工精度不理想,轴向公差和分度要求很难保证。后来,从日本购进一台卧式加工中心和一台立式加工中心,在加工中心上采用一次定位将全部工序加工完毕的工艺方法,结合铸件采用精密浇铸工艺,不但彻底解决了上述工艺难题,而日工效也大大提高。其采用的工艺过程见表37.6-4

表37.6-4 壳体加工工艺过程表

(2)连杆的加工工艺过程

连杆一端为内圆弧面,另一端为圆球面,是不规则的异形零件,加工装夹非常困难。为了便于加工,在铸造时应将五个或六个零件合铸成一体,待加工完毕后再切开,这样既可提高工效,又能保证加工精度。加工时应注意:

·为了减小切开后的内圆弧面变形和热处理时变形,尽量减少切削应力,因此,要尽可能采用精密浇铸方法,以减少毛坯的加工余量。

·圆球面的加工,按传统的加工办法是采用铣床范成法加工或在车床上用靠模加工。前者为了保证公差尺寸。刀具的制作比较困难,后者虽然效率较高但精度很难达到设计要求。宁波液压马达厂在加工该零件时,采用在数控车床上加工圆球面,再在球面磨床上精磨,这样既提高了工效,又保证了加工精度。

其加工工艺过程见表37.6-5。

表37.6-5 连杆工艺过程表

(3)曲轴加工工艺过程

曲轴加工与一般动轴相比具有几个不同的地方:

·一般的传动轴采用中碳钢或中碳合金钢调质处理,加工较容易。曲轴采用渗碳钢表面渗碳淬火,淬火后变形及硬度高给精加工带来一定困难。

·曲拐处二边凸出部较薄,容易淬裂;曲拐偏心大,容易产生淬火变形。

·加工精度要求高。

解决办法是:

·在粗车后进行热处理正火,一是清除切削应力,减少变形;二是为渗碳作准备。

·适当增加磨削余量;增加渗碳深度,避免淬火变型形。

·在渗碳时,在薄壁处涂保护层,以减少渗碳量,避免淬裂。

·采用花键磨床及电脉冲加工,最终对花键及平键槽进行位置及尺寸修正。

其加工工艺过程见表37.6-6(以平键联接曲轴为例)。

表37.6-6 曲轴工艺过程表