衔铁组件加工工艺

出处:按学科分类—工业技术 北京理工大学出版社《新编液压工程手册下册》第2284页(6574字)

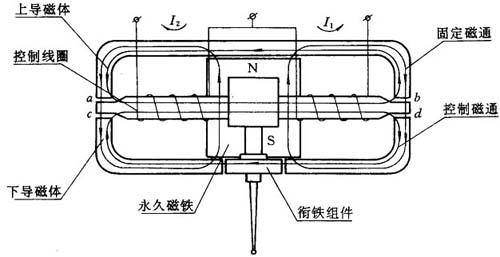

力矩马达是电液伺服阀中的电气——机械转换部分,其结构原理见图37.8-57。永久磁铁产生固定磁场。输入的电控信号通过控制线圈产生控制磁场。这两个磁场相互作用,产生与电控信号成比例、并能反应电控信号极性的力矩,使衔铁转动,从而将电控信号转换为机械运动。力矩马达由永久磁铁、上导磁体、下导磁体、控制线圈及衔铁组件等组成,其中衔铁组件是关键部件。本节介绍衔铁组件的加工工艺。

图37.8-57 力矩马达结构原理图

(1)衔铁组件的结构特点及技术要求

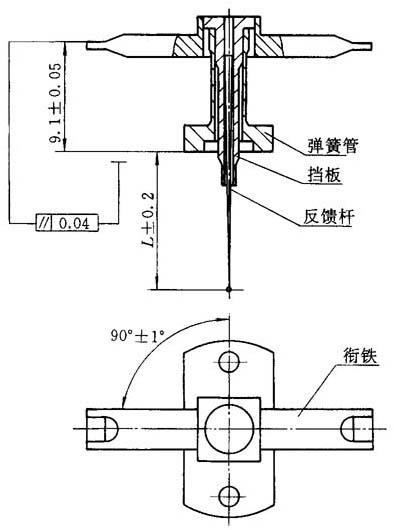

衔铁组件由衔铁、弹簧管、挡板和反馈杆组成,见图37.8-58。反馈杆是一根细长锥形杆,具有特定刚度,顶端部小球与阀芯中槽无间隙配合;弹簧管是一个薄壁弹性件,也具有特定刚度,除支撑衔铁组件外,还对电液伺服阀的液压部分和电气部分起分隔密封作用;衔铁两臂端部与上下导磁体形成四个工作气隙a、b、c、d。衔铁转动时带动挡板在两喷嘴之间动作,改变喷挡距离,从而控制滑阀两腔的液体压力。

图37.8-58 衔铁组件

衔铁组件的加工工艺及组合方式,由于各生产厂家的设备情况和加工特点不同而各异。这些零件有细长杆、小深孔、薄壁件等特点。它们除要求高的尺寸精度、形状位置精度和低的表面粗糙度之外,相互之间还有很严的配合要求。有些零件还需测量刚度和磁性能,而且压配组合也严格,特别是弹簧管要求更高,在薄壁部分,不允许有一点划伤。衔铁组件的组合可采用过盈配合,也可采用过渡配合,然后焊接。组件组合后弹簧管大端面对衔铁两臂的平行度在0.04mm以内,两中心线夹角为90°±1°,而且组合后不允许校正。加工和组合操作都存在一定难度,稍有不慎就会出现废品。

(2)衔铁加工工艺

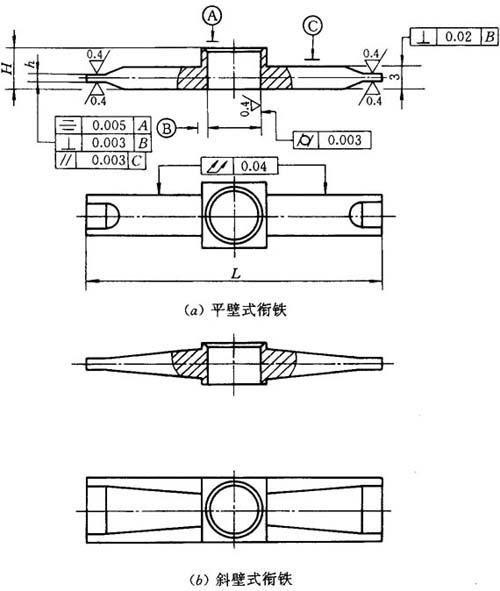

常用的衔铁结构见图37.8-59。平臂式衔铁结构工艺性好,加工容易;斜臂式衔铁结构刚性好,但加工比较困难。两种结构尺寸、精度要求基本相同。目前生产中平臂式衔铁结构形式采用得较多。衔铁中孔B与挡板外径压配合,过盈量为0.004~0.008mm,也可采用0~0.003mm的配合间隙,组合定位后进行焊接固定。组合后要保证不渗油并具有一定的连接强度。衔铁中孔的形状精度和尺寸精度要求都较高。两端扁部对中孔要垂直对称。

图37.8-59 两种衔铁的结构简图

衔铁采用的材料为1J50铁镍软磁合金。材料软、强度低,加工中极易划伤和变形,因此,精加工前必须进行人工时效处理消除加工应力,减少精加工后的变形。精加工需反复多次进行外圆磨、平面磨、研磨,最后达到图纸要求。衔铁除精度要求高之外,对磁性能也有严格的要求。加工时必须在同一批次炉号的材料中取测磁用的样件,然后与加工好的同批零件同炉进行热处理。热处理需在氩气保护炉中或真空炉中进行光亮退火,而且退火后零件不得跌落和撞击,否则不能满足使用要求。这些结构特点及技术要求使衔铁的加工工艺比较困难。

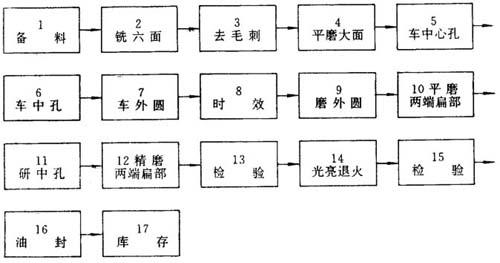

平臂式衔铁典型加工工艺过程见图37.8-60。衔铁加工除采用板材加工外,还可以使用棒材加工。在解决磁性能测量技术的基础上,采用棒材加工,对衔铁生产效率将有很大的提高。衔铁中孔可采用研磨,也可采用内圆磨;两端扁部的精加工可采用外圆磨(见图37.8-61)或研磨,总之加工方法多种多样,各具特点。

图37.8-60 衔铁加工工艺过程

图37.8-61 精磨衔铁两端平部

(3)挡板加工工艺

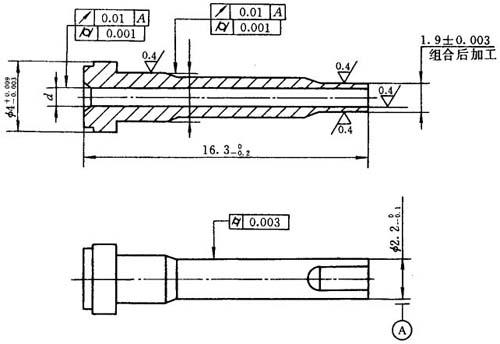

常见的挡板结构及技术要求见图37.8-62。内孔Φ1.5mm,长16.3mm,深径比大于10,属于深孔。它与反馈杆过盈配合。过盈量按组合方式不同为0.003~0.005mm或0.005~0.009mm;外圆D与弹簧管内孔为过盈配合,过盈量在0.004~0.006mm及0.014~0.018mm;Φ4mm外圆与衔铁中孔选配,保证间隙0~0.003mm。

图37.8-62 挡板

挡板使用材料多为弹性合金3J1,属于弥散强化高弹性合金。合金经固熔处理后,有良好的塑性,机械加工工艺性好。随后进行时效处理,可使合金强化。为防止氧化,时效处理应在真空炉中进行。

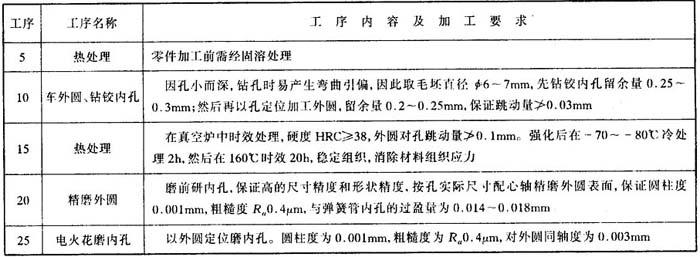

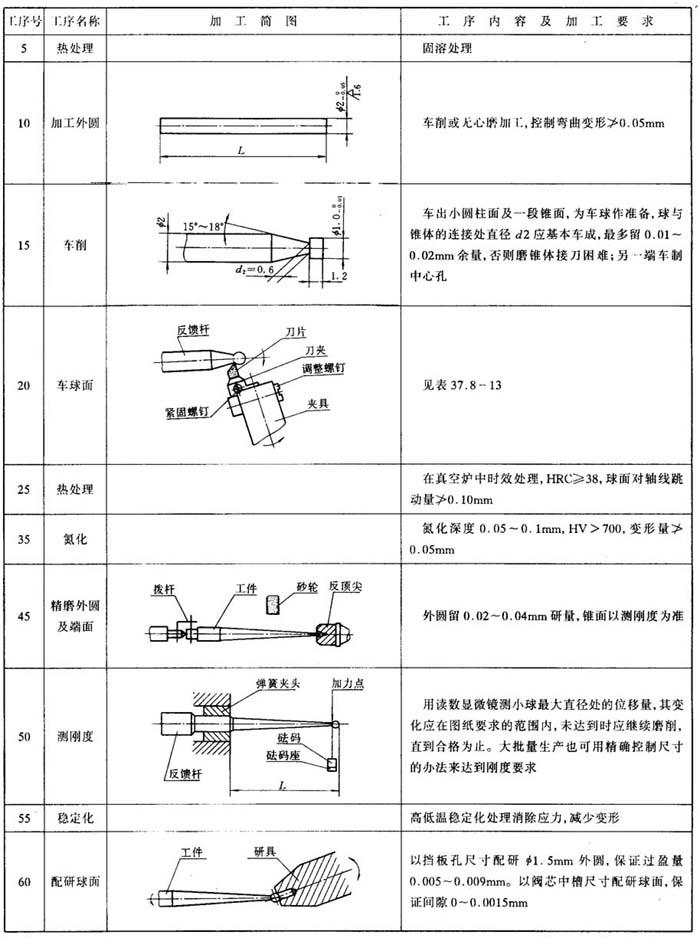

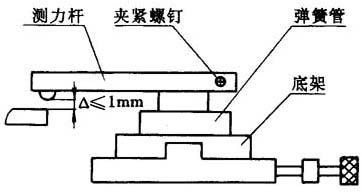

挡板加工中关键工序是内孔的加工。挡板孔小而深。为保证与反馈杆压配合后的密封性,要求粗糙度低、形状精度高。挡板主要加工工序见表37.8-11。

表37.8-11 挡板主要加工工序

(4)衔挡组件精加工工艺

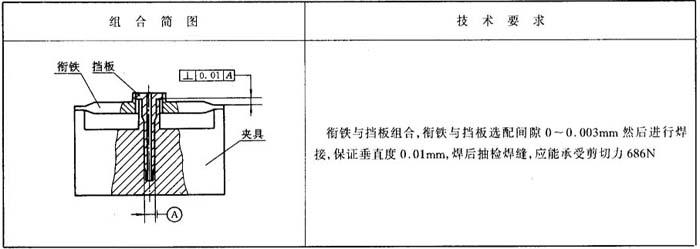

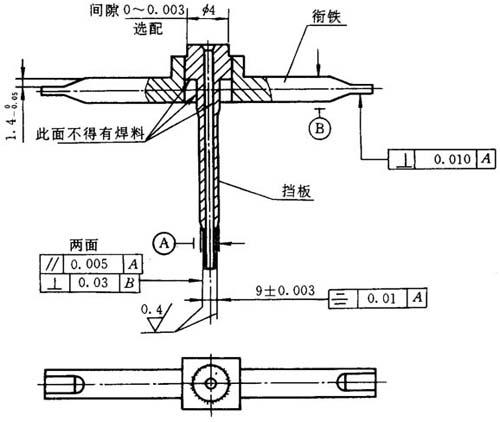

衔挡组件由衔铁和挡板组合而成,见图37.8-63。组合前选配,保证Φ4mm配合面的配合间隙0~0.003mm。组合后可采用钎焊、激光焊或电子束焊等焊接方法,焊缝应均匀连续、保证尺寸1.4mm,两端扁部对A面垂直度为001mm。每批抽两件加载686N,焊缝不得滑移。

图37.8-63 衔铁挡板组件

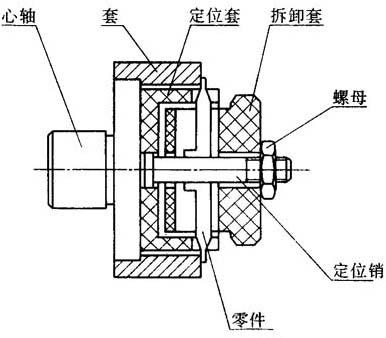

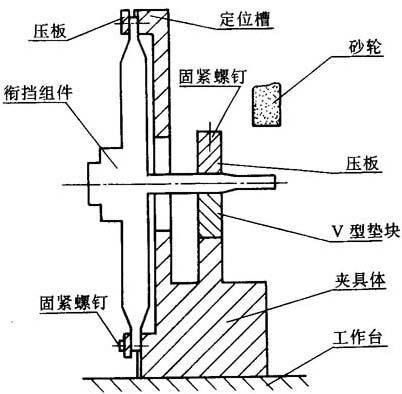

组合后加工尺寸为9±0.003mm,保证两平面对A面对称度0.01mm,两面对A面平行度0.005mm,对B面垂直度0.03mm。加工时必须采用专用夹具在平面磨床上加工,见图37.8-64。

图37.8-64 加工衔铁挡板组件小平面示意图

(5)反馈杆加工工艺

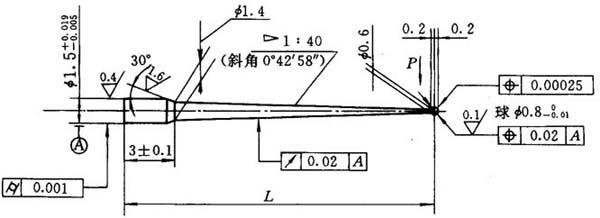

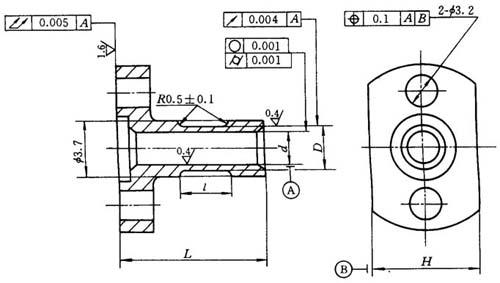

反馈杆是电液伺服阀力矩马达部分的力反馈元件。它的结构及技术要求见图37.8-65。Φ1.5mm外圆与挡板内孔压合,选配配合尺寸,保证过盈量0.005~0.009mm,球SΦ0.8mm在尺寸0.2mm范围内与阀芯中槽配研,保证间隙0~0.0015mm;材料为3JI,热处理HRC≥38;球SΦ0.8mm氮化、HV>700;刚度要求:当P=0.78N时,小球位移量535~555μm。其主要加工工序见表37.8-12。

图37.8-65

表37.8-12 反馈杆主要加工工序

A.反馈杆小球的加工方法分析

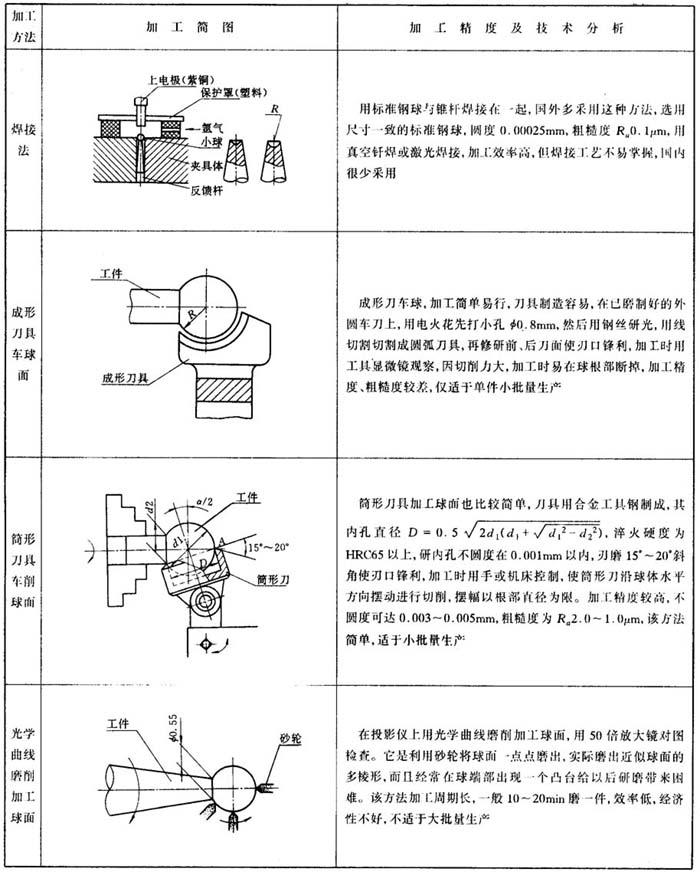

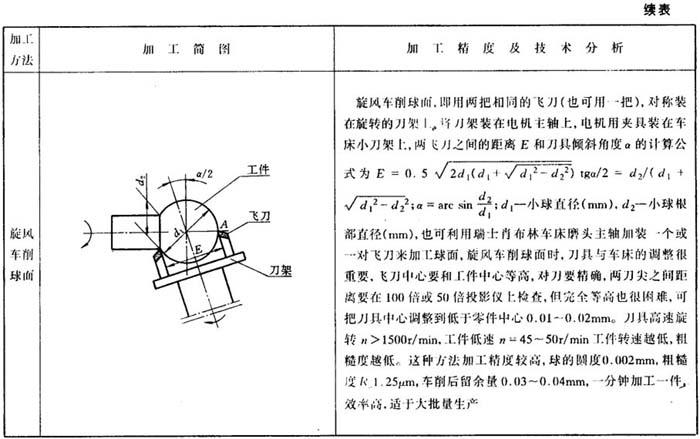

反馈杆SΦ0.8mm小球的加工是反馈杆加工的关键工序,它直接影响到反馈杆的加工精度及生产效率,目前反馈杆小球的加工方法有很多种,见表37.8-13。

表37.8-13 反馈杆小球的几种主要加工方法

B.反馈杆小球的氮化及配研

反馈杆小球部分的氮化常采用软氮化处理,提高其表面的硬度,氮化层深度一般为0.05~0.08mm,硬度HV>700,使小球在工作中具有较高的耐磨、抗腐、抗咬合及抗疲劳等性能。

氮化时材料的基本组织不会发生相变,而且表层组织应力和热应力都非常小,为进一步修正氮化后的变形量,在氮化后加一道精磨工序。反馈杆只有小球部分进行氮化处理,其它部分留有足够的余量可去除掉,不用采取保护措施。

小球的软氮化处理过程,就是将金属零件在FeN系合金的共析温度下,即在540~560℃进行低温碳氮共渗的过程。软氮化时金属表面首先被碳饱和,并在α-Fe中生成超显微的碳化物。这种碳化物可作为渗氮的媒介而还原氮化。通常采用碳氮原子的有机化合物作为软氮化渗剂。软氮化使零件表面获得结构致密的碳氮化合物层。常用的渗剂有:固态尿素,液态的甲酰胺及三乙醇胺,气态的有氨气加碳氮化合物气体,如甲烷、丙烷、煤气等。

反馈杆小球的配研是将小球与阀芯的中槽配合,属于无间隙滑动配合性质。一般要求保证间隙0~0.0015mm。配合的松紧程度不适当都会影响伺服阀的特性。这种配合不易测量准确,一般可凭经验查其配合情况,并与实测数据相结合。由于各种型号的伺服阀的阀芯质量及结构不同,对于很小的阀芯,当反馈杆小球插入阀芯中槽内,提起反馈杆时可将阀芯提起一定高度;对于较大的阀芯,只能拖着走一段距离,而对于更大一些的阀芯,小球插入中槽后只摆几下就会脱出。生产中可不断总结经验,找出更合理的配合间隙,研配好的反馈杆及编号卡片一同装入包装袋中。

(6)弹簧管加工工艺

弹簧管结构见图37.8-66。内孔d与挡板外圆过盈配合,过盈量一般为0.014~0.018mm。配合表面的圆度、圆柱度均在0.001mm以内。配合部位要求严格的密封,在额定压力下无渗、漏油现象。弹簧管的关键部位是薄壁部分,通常是加工内孔d以后加工外圆D,以测量刚度值(一般981~1049N·cm/rad)决定尺寸D,D=d+2δ,d为Φ2.4H7,薄壁厚度尺寸δ=0.06mm,要求厚度均匀,内外表面不能有任何的轻微划伤和刀痕。每批抽出一件进行液压试验,在42MPa液压作用下三分钟不允许破裂。外表面与薄壁两端连接的过渡圆角R0.5±0.1mm应光滑正确。

图37.8-66 弹簧管

弹簧管的材料,目前各厂家多采用铍青铜。它是铜基弹性合金中综合性能最好的一种,属于热处理强化合金。它必须经过适当的热处理(淬火+时效),才能发挥良好性能。弹簧管的主要加工工艺见表37.8-14。

表37.8-14 弹簧管主要加工工艺

A.弹簧管薄壁部分的加工及刚度测量

弹簧管薄壁部分的加工是弹簧管加工中的关键工序。首先要配制专用心轴,以中孔定位,分粗、精磨两次加工而成。粗磨时,预测刚度约留余量0.003~0.004mm,然后精研内孔,抛光心轴,不得划伤内孔,精磨薄壁部分。磨削时选用粒度80#~100#的白色氧化铝砂轮,仔细平衡和修整,砂轮应经常保持锋利,不得堵塞。冷却液要经常更换,仔细过滤,以防细小砂粒进入磨削区使磨削表面划伤。磨削时精修好砂轮圆角,使过渡圆角精确并与薄壁转接圆滑。磨削后严格清洗和防锈并用30倍放大镜检查,不许有划伤、裂纹和锈点。

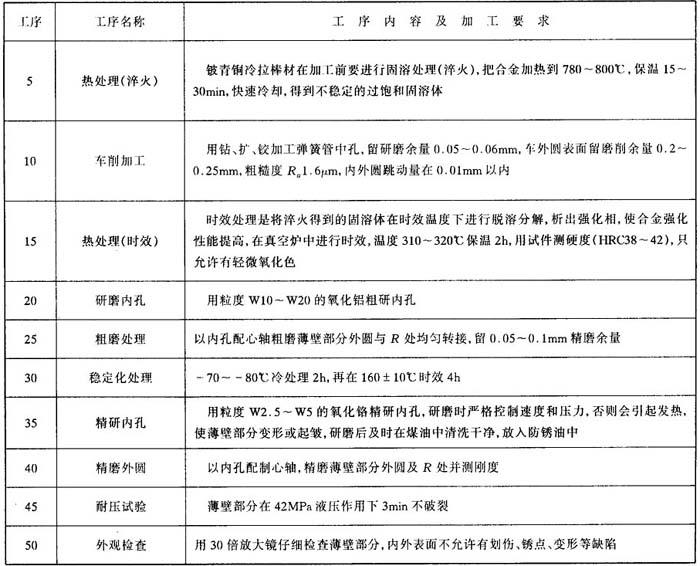

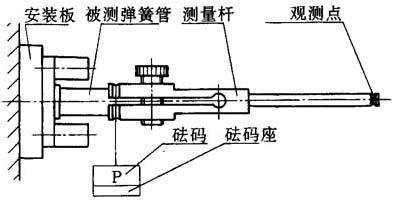

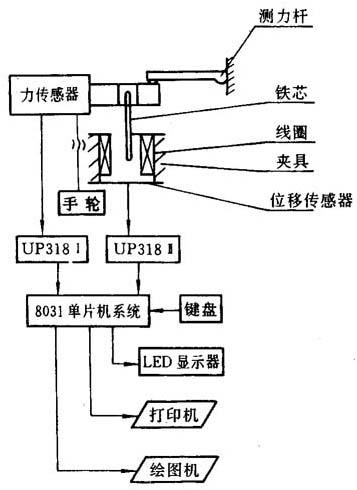

弹簧管薄壁部分的加工尺寸,仅作参考。实际尺寸以满足设计规定的刚度为准,因此刚度测量在弹簧管加工中具有相当重要的作用。常用的测量方法见图37.8-67。这种测量方法比较简便,仅能作相对比较测量。先取一件合格弹簧管测出位移量,然后再装上被测弹簧管与合格件比较,只能测出相对值,不能测出要求的实际刚度值,测量误差比较大;另一种测量方法是采用智能化的刚度测量仪,即以单片机为核心,用力传感器和位移传感器为测试元件,实现对精密机构零件刚度值的检测智能化,见图37.8-68和图37.8-69。这种测量方法可以准确地测量出弹簧管刚度的实际数值,工人操作方便,不易出现差错,也有利于设计人员试验修改设计参数,数据可直接打印,资料存档管理方便。

图37.8-67 弹簧刚度测量示意图

图37.8-68 GCT-1型刚度测量仪原发理框图

图37.8-69 弹簧管刚度测量台架示意图

B.弹簧管加工中易出现的问题

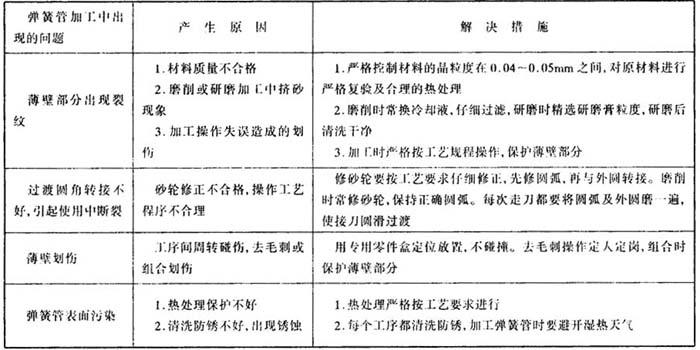

弹簧管的加工制造比较困难,废品率较高,常出现的问题及解决措施见表37.8-15。

表37.8-15 弹簧管加工中的问题及解决措施

(7)衔铁组件组合工艺

衔铁组件是电液伺服阀的重要组件。设计上除对每一个零件严格要求之外,对组件要求也很严格,见图37.8-58及图37.8-63。组合前应逐个检查零件外

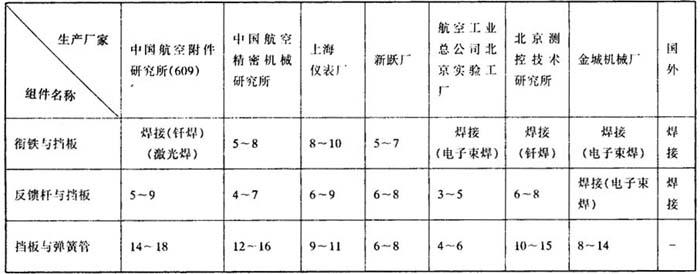

观和表面质量,仔细清洗干净,分开放置并复测零件的主要尺寸及配合表面孔、轴的尺寸,以免出现差错,影响组合质量。对衔铁组件的组合,各厂家都有不同的要求,见表37.8-16。

表37.8-16 国内外有关厂家衔铁组件的配合情况 (过盈量/μm)

衔铁组件的组合方式和顺序有多种,但常用的有以下几种:

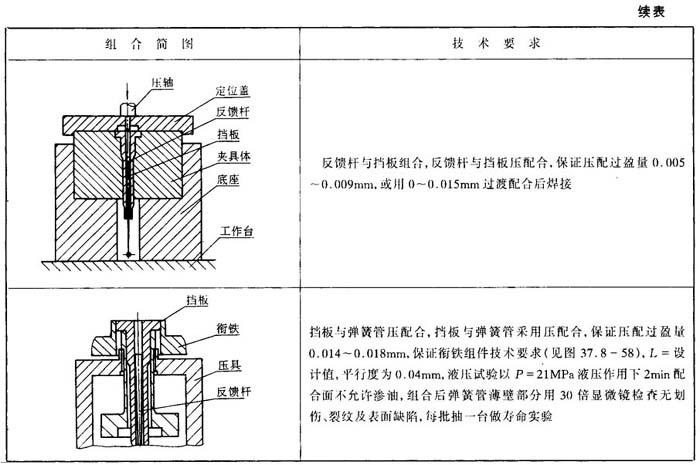

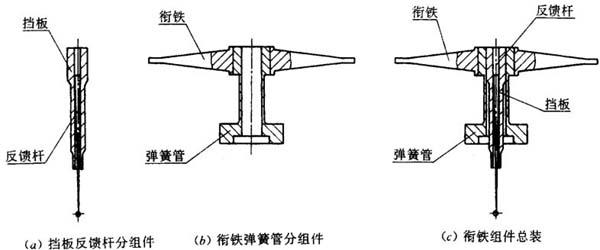

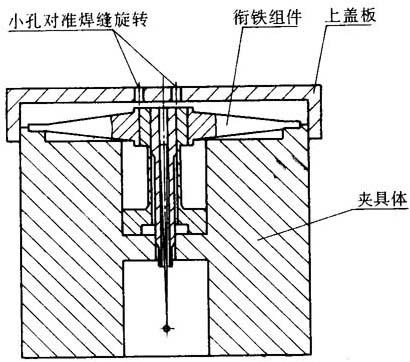

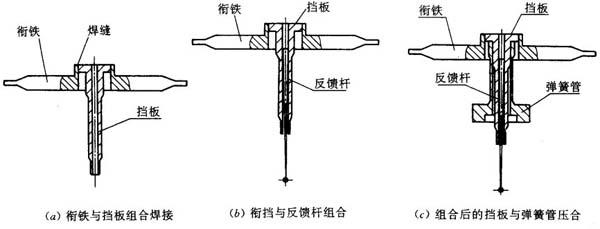

分组组合方式 挡板与反馈杆压合;弹簧管与衔铁压合;然后将压装好的分组件总装成衔铁组件,最后进行电子束焊或激光焊,见图37.8-70和图37.8-71。

图37.8-70 衔铁组件的分组压合

图37.8-71 组装后电子束焊示意图

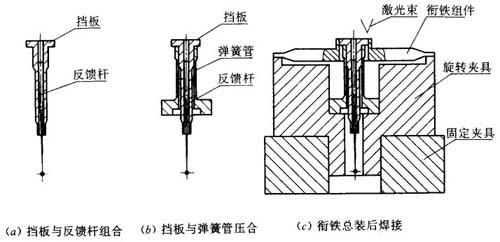

衔铁和挡板焊后,顺序压装方式 衔铁与挡板压装后焊接,将反馈杆压入焊接后的挡板中孔,再将组装后的挡板外圆与弹簧管内孔压配合,组成衔铁组件。见图37.8-72。

图37.8-72 衔铁和挡板焊后顺序压装方式

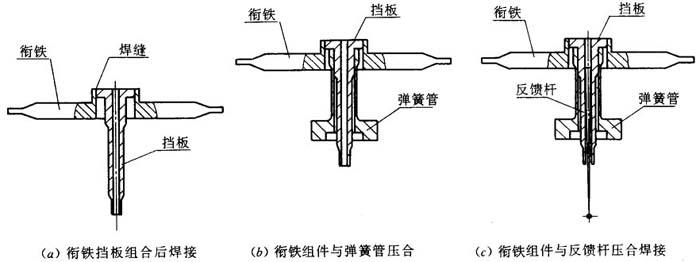

顺序组装后焊接方式 反馈杆与挡板组合(过渡配合)后将弹簧管与挡板压配合,再将组合体中挡板外圆压入衔铁内孔,组成衔铁组件,然后进行焊接,见图37.8-73。

图37.8-73 顺序组装后焊接方式

通用组合件与反馈杆组合方式 衔铁与挡板组合后焊接,挡板与弹簧管压合成通用组件入库,然后选产品需要的反馈杆与通用组件组合成衔铁组件后焊接固定,见图37.8-74。

图37.8-74 通用组件与反馈杆组合方式

以上几种组合方式各有其优缺点,可根据生产管理和设备情况选用。下面以一种组合方式为例,介绍各组合面的配合情况及技术要求,见表37.8-17。

表37.8-17 衔铁组件的组合方式及技术要求