刻石

出处:按学科分类—工业技术 中国轻工业出版社《制浆造纸手册:第六分册机械法制浆》第58页(19403字)

1.刻石理论

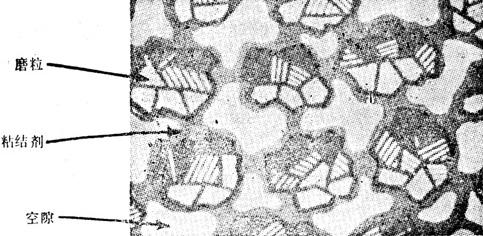

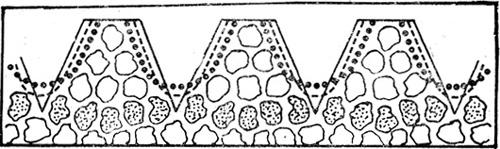

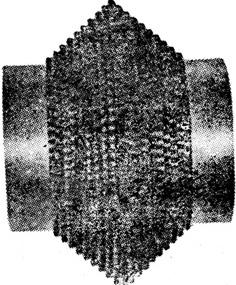

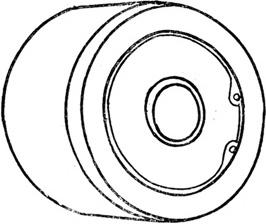

不论是陶瓷磨石还是水泥磨石都是由磨粒和粘结磨粒的粘结剂所组成的。刻石不是刻单个磨粒。这些磨粒比刻石刀还硬得多。刻石是刻断包围在磨粒周围的较软的称作粘结网的粘结材料。这样除去用钝了的磨粒,暴露出新的磨粒。磨石表面结构见图7-2-25。

图7-2-25 磨粒和粘结剂

由于以下的原因,必须定期刻石。

暴露新的磨粒;

减少磨石的磨浆面积;

控制木材纤维压缩和松弛频率;

控制纤维长度;

清理磨石孔隙;

把水带入磨浆区.把浆带出磨浆区。

①暴露新的磨粒。由于木材和磨石的摩擦,一段时间后,磨粒变钝,正如上述,刻石刀利齿刻掉磨石表面粘结磨粒的粘结剂,使钝的磨石表面变成新的尖锐的表面,刻好的尖钝磨粒的数量取决于刻石深度,刻石深度愈深,刻掉的粘结剂量愈大,由此刻出的磨粒数量也愈多。

②减少磨石磨浆面积。研究表明在生产新闻纸用的磨木浆时,磨石表面的每个磨粒要消耗0.74W的能量。一般新闻纸用浆的磨石其表面每平方毫米含300左右个活性磨粒。由此在生产新闻纸用浆时要求每平方毫米0.23kW的能量。磨木机没有这么大的电机能提供0.23kW/mm2,磨木机所能提供的平均能量约0.12kW/mm2。因此有必要把磨石表面的活性磨粒减少到每平方毫米155粒。用刻石刀在磨石表面刻槽,使活性磨粒减少到一定范围,适用于生产合格的浆料。

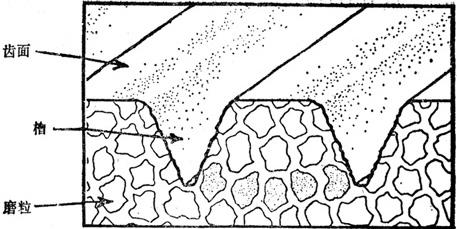

③控制压缩和松弛频率。在磨浆过程中,齿面、槽和单个磨粒很快通过木材表面。每次当齿面经过木材纤维时压缩木材表面,当槽经过的松弛木材表面从而引起木材的局部加热。这种加热软化了填充在纤维中的木素,当木素完全软化后,纤维就从木材表面剥离。

带有窄齿面的齿型使得单位磨浆压力增加,这种较高的压力增加了对木材表面破坏的压力,引起木材局部加热的增加。木素的进一步软化造成较长的纤维和纤维束从木材上的剥离,导致浆料有较高的游离度。

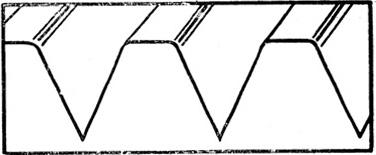

图7-2-26为磨石齿型的横断面。

图7-2-26 磨石齿型的横断面

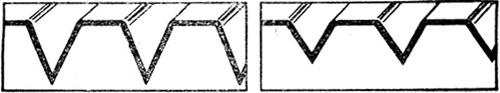

④纤维长度的控制。纤维长度不仅受上面所讨论的木素软化程度的控制,而且还受已经剥离的纤维的复磨程度控制。磨石表面的槽把纤维带出磨浆区以防止这些纤维受到复磨,深的槽有助于生产长纤维浆,磨浆区对纤维的作用可通过增加刻石刀齿型的斜角来延长,以便生产低游离度、短纤维的浆料。

刻石刀的斜角和磨浆区长度见图7-2-27。

图7-2-27 刻石刀的斜角和磨浆区长度

⑤清理磨石孔隙。当树脂和碎纤维填充磨石孔隙时,由于孔隙起着散发热量和控制磨石温度的作用,因此这些孔隙的严重堵塞会引起磨石表面爆裂和烧焦。刻石不仅仅暴露新的磨粒,而且还暴露新的孔隙,它能吸收冷却水并且调节磨石温度。

⑥冷却磨浆区和磨石。在磨石表面开槽使磨石的总表面积增大,有助于改善磨石表面热量的散发,在磨浆区里有充足的水量是很重要的,否则磨石表面会烧焦不能磨浆。槽把喷淋水输送到磨浆区,槽的深度控制着槽的容积和进入磨浆区的水量。

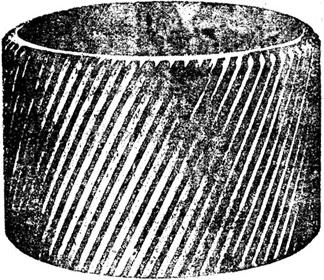

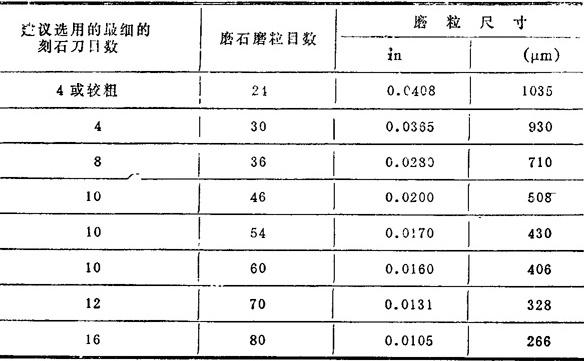

磨石表面深的和浅的槽见图7-2-28。

图7-2-28 磨石表面深的和浅的槽

2.刻石刀的型式

刻石刀的四种基本型式是:斜纹、菱形、沟纹、螺纹。标准的刻石刀和“可控深度”刻石刀的齿角为42°,少数斜纹刻石刀称作细齿刻石刀的齿角为24°。

标准型和细齿型刻石刀见图7-2-29。

图7-2-29 标准型和细齿型刻石刀

(1)斜纹刻石刀

斜纹刻石刀的齿是与刻石刀的轴成一定角度排列的,称作斜角,斜角可在5°~75°内变化。尽管通常以斜角表示,但斜纹刻石刀的齿不是螺纹形,也不能刻出螺纹形的齿型。

当斜纹刻石刀在磨石的表面刻出一系列对角线时,这些槽相对于磨石轴的角度就是刻石刀的斜角。由于这些槽与所磨的木段不平行,因此它们通过剪切作用从木材上剥离纤维。

斜角愈接近0°,磨出的纤维愈长;相反,斜角愈大,纤维愈短。斜角小的磨石产量大于斜角大的,但浆料质量通常不够好。

斜纹刻石刀有下列数目:1、2、3、4、6、8、9、10、11、12、14、16、18、24和5°~75°之间任一斜角,最常用的斜角是24°、28°和45°。目前多数磨石的刻石采用斜纹刻石刀。

斜纹刻石刀如图7-2-30所示。

图7-2-30 斜纹刻石刀

刻石刀目数和斜角的测定见图7-2-31。

图7-2-31 刻石刀目数和斜角的测定

为了说明“目数和斜角”的概念,我们把一只斜纹刻石刀放在一张纸上沿箭头所指的方向滚动画成草图,它表示刻在磨石表面的齿型。

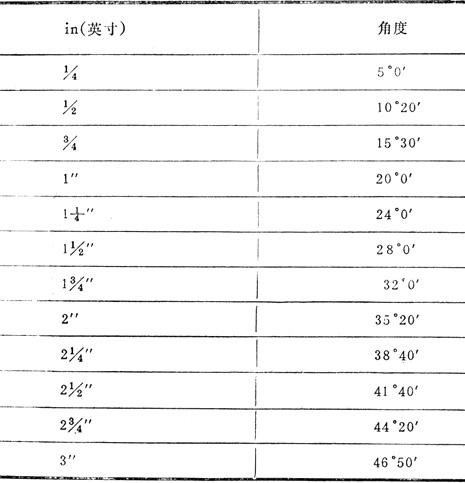

图7-2-31(左图)表明怎样测定目数,25.4mm(1in)内的印痕数(如图指出的)即为刻石刀的目数。由图7-2-31(右图)可以看出,从刻石刀齿的一端作另一端的垂线形成一个直角,垂线和刻石刀齿所夹的角即为斜角。以前斜角用英寸表示,现多为角度示之。表7-2-25为用英寸和角度表示斜角间的换算。

表7-2-25 斜角换算表

(2)菱形刻石刀

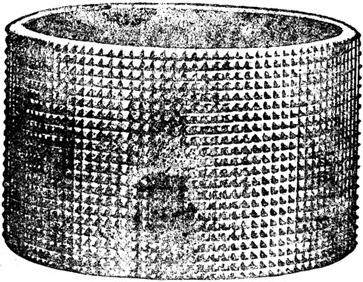

菱形刻石刀是通过刻成相互垂直的槽或沟制成的。齿的形状为锥形和菱形,菱形刻石刀的尺寸有:6、8、10、12、14、16、18和24。这些数字表示25.4mm(1in)的齿数。

菱形刻石刀是用来找平和去除磨石齿型,很细的菱形刻石刀用于石面的清洁及齿面的处理,少数情况下,这种刻石刀用作初步刻石。

图7-2-32 为菱形刻石刀。

图7-2-32 菱形刻石刀

(3)沟纹刻石刀

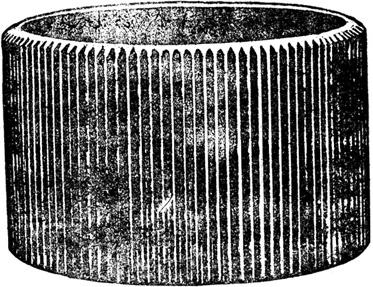

沟纹刻石刀的齿与刻石刀轴平行。刻出的槽与磨石的轴平行这些槽与所磨的木段平行,使得长而且粗的纤维从木材上剥离下来。这种刻石刀刻出的磨石,磨出的浆料纤维长,游离度高,且能耗低、产量大。沟纹刻石刀的目数有:2、3、4、6、8、9、10、11、12、14、16、18和24。

图7-2-33为沟纹刻石刀。

图7-2-33 沟纹刻石刀

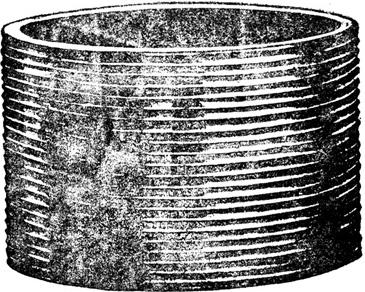

(4)螺纹刻石刀

螺纹刻石刀与沟纹刻石刀正好相反,这种刻石刀的齿是连续的。刻在磨石表面上的一系列环几乎是和磨石的轴成直角,但和直角有一点偏差,理论上环绕在磨石刻出的是螺纹,这种齿型对木材纤维的剪切作用很小,趋向于以和木材的纹路呈直角地把纤维从所磨的木材上撕下。生产的浆料游离度低,细小纤维含量高和粗渣少,单位动力消耗高。螺纹刻石刀按每25.4mm(1in)的目数分级,有4、6、8、10、12、14和16目。有一种特殊的多螺纹刻石刀用于在原有齿型的基础上重新刻出更好的齿型。现有的多螺纹刻石刀尺寸有6MS、8MS、10MS和12MS。

图7-2-34为螺纹刻石刀。

图7-2-34 螺纹刻石刀

3.齿型的选择

(1)选择齿型的理论

一块磨石应选用什么样的齿型取决于许多变量,如磨石组成、木材质量、电机容量、磨木机型式、磨石线速度、所希望的游离度范围、用于生产什么纸种以及刻石设备的条件。在齿型选择中首先应考虑的是选一种能生产合适浆料游离度的齿型。

齿型选择理论可简化成一个公式。磨浆的基本公式:

Q=PS

式中 Q——浆料质量

PS——磨浆的比压力

可进一步简化成PS=CSF或单位磨浆压力控制游离度。当PS增加时,使木材纤维变形的压力增加,同时增加了木素的加热速率(这些木素是在木材中把纤维粘在一起的),木素软化越快从木材上分离出的纤维越长,纤维束越多,从而导致浆料游离度的上升。

公式TS=CSF可变化成LW=CSF齿面宽度等于游离度。齿面宽度代表磨石齿型面的宽度,是以与槽边呈90°角测定的。这样直接地控制比磨浆压力,因而也就控制了浆料质量,上述公式假定电机负荷是恒定的。

对于任何给定的刻石刀齿型,磨石的理论磨浆面积可用下列公式计算:

式中 G——磨浆面积

D——磨石直径

W——磨石宽

d——齿槽深

A——齿夹角/2

β——90°~斜角

P——刻石刀齿距,in,P=1/p,p为刻石刀目数

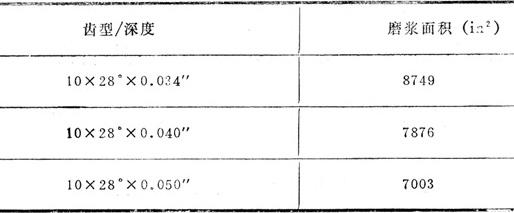

表7-2-26说明规格67in×54in(1700×1370mm)的磨石用不同齿型刻石刀刻后的磨浆面积,假定槽深为恒量0.04in(1.0mm)。

表7-2-26 不同齿型的磨浆面积

注1in2=6.4516×10-4m2

从表7-2-27我们看到对于某一种刻石刀齿型来说,槽深的变化对磨石磨浆面积的影响,这说明精确控制刻石深度的重要性。

表7-2-27 不同槽深的磨浆面积

注:1in2=6.4516×10-6m2

(2)齿型选择基准

①目数较多的刻石刀刻出的磨石齿面宽度较窄,所磨出的浆料游离度较高。

图7-2-35为窄齿面的磨石。

图7-2-35 窄齿面的磨石=高CSF

②为了生产游离度较低的浆料,应采用目数较少的刻石刀,以增大磨石齿面宽度。

图7-2-36为宽齿面的磨石。

图7-2-36 宽齿面的磨石=低CSF

③为了对磨石施加较多能量以改善浆料质量,而不改变游离度,应采用较少目数的刻石刀,提高齿面宽度。

④磨粒较粗的磨石要求较宽的齿面宽度,即用目数较少的刻石刀。

⑤磨木机的电机愈大生产同样游离度浆料所要求的齿面宽度愈大。

⑥磨木机的线速度愈大生产同样游离度浆料所要求的齿而宽度愈大。

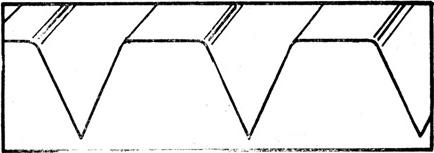

(3)磨粒的大小

应该特别注意磨石中磨粒的平均尺寸,确保不要选择齿面宽度太窄的齿型。齿型根部的宽度至少要有能容纳5颗磨粒直径的宽度,以便齿有足够的强度以承受磨浆负荷。

图7-2-37 为磨石的最小齿型宽度。

图7-2-37 磨石的最小齿型宽度

表7-2-28按照磨石中磨粒的尺寸,建议选用的最细的刻石刀目数。

表7-2-28 按照磨石中磨粒尺寸,建议选用的最细的刻石刀目数

操作工偶尔会观察到,当他们改用目数较大的刻石刀时,磨出的浆料游离度较低,这说明所选的刻石刀太细,由于齿型底部宽度不到5颗磨粒直径,不能承受所加的负荷,而造成齿型损坏。要生产合格的游离度的浆料并保证适当的产量就要经常刻石,以保持较窄的齿型。使用太细齿型的结果会缩短磨石寿命。

(4)齿型的斜角

齿型的斜角对浆料游离度的影响较少,但在决定纤维长度,长宽比和细纤维化上起很大作用,这就是浆料质量的L和S因子斜角影响纤维的复磨程度。较大的斜角形成长的磨浆区,导致较多的细长纤维。由于增加纤维的复磨使得产量稍为降低。增大余角将减少磨浆面积,尽管这个影响程度要比改变刻石刀的目数少得多。

(5)刻刀的使用次数

重复使用刻石刀由于齿槽变宽将影响磨石的磨浆面积。齿槽的加宽减小了齿面宽度从而导致浆料游离度的增加。重复使用刻石刀会造成磨石齿型的损坏见图7-2-38。

图7-2-38 钝的刻石刀加宽了磨石齿槽

连续几次使用一把刻石刀刻石时齿槽加宽的情况见图7-239。采用同一刻石刀以相同的刻石深度刻石三遍后齿面宽度小于5颗磨粒的直径,使得强度变弱不能承受磨浆负荷。结果是齿型遭破坏,需要经常刻石,从而缩短了磨石寿命。

图7-2-39 重复刻石加宽了磨石齿槽

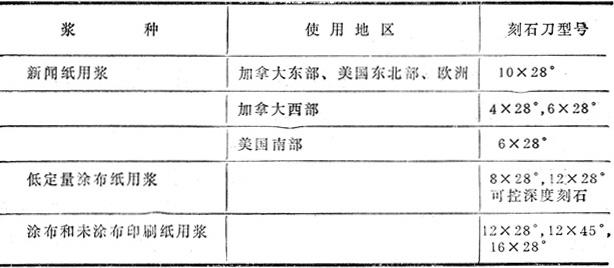

(6)刻刀的型号

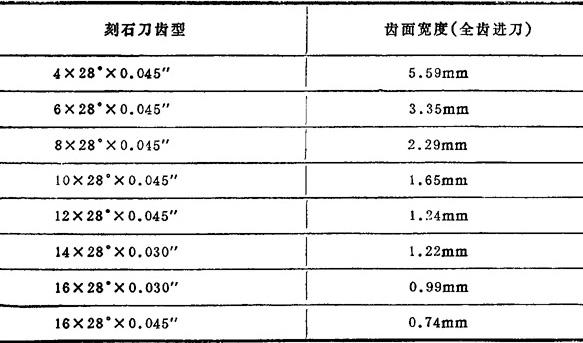

各种浆料最常采用的刻石刀型号见表7-2-29,它将作为选择刻石刀的起点,工厂必需通过试验确定最终采用的刻石刀型号。

表7-2-29 各种浆料最常采用的刻石刀型号

4.刻石技术

(1)引言

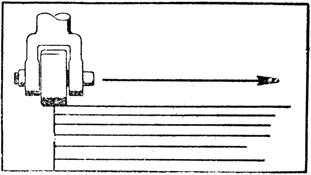

现代化刻石器都装有千分表,可以非常准确地操纵刻石,下面以有这种装备来讨论刻石技术。对老式磨木机刻石器没有装千分表,如何正确刻石也将在篇末加以讨论。

图7-2-40为刻石器。

图7-2-40 刻石器

粘结磨料粒子的粘结剂是玻璃状物质,在刻石刀的尖齿下易于破碎,正是这些破碎的粘结剂带走磨粒,在磨石表面上形成齿型。好的刻石是精确控制粘结剂的破碎量,生产合适的寿命长的齿型。

(2)找平新的磨石

一个新的磨石在安装到磨木机上后并不是完全同心的,在齿型刻到磨石表面之前应先找平。下面是新磨石的找平方法:

①在刻石装置上装一把新的12号菱形刻石刀,如果磨石圆整度很差,需要刻掉大量的磨料,则可用10号菱形刻石刀。不宜使用比10号菱形刻石刀更粗的刻石刀,因为过粗的刻石刀对磨石表面作用太剧烈。

②选择低的刻石装置横向移动速度15~20s。

③在磨石上找出最高点即在靠近磨石两端及中部刻石刀下落喂刀直至开始接触闪火花。这个闪火花点就是刻石刀齿与磨石表面的最初接触点,慢慢喂刀直至第一个火花点出现,记下每次喂刀时刻石器千分表盘上的读数。

图7-2-41是找出磨石最高位置。

图7-2-41 找出磨石最高位置

④把刻石刀置于磨石端部并伸出一半,在磨石的较高或直径较大的部位开始找平,沿磨石横向移动刻石刀以确保刻石刀只轻轻地与磨石表面接触。

图7-2-42为找平时要沿两方向移动

图7-2-42 找平时要沿两方向移动

⑤重新把刻石刀置于磨石端部并伸出一半,把千分表固定在超过由第3步读出的最高点读数的0.38mm(0.015in)处,将刻石刀压到磨石直至千分表所给定的刻石深度,快速锁紧刻石刀进刀位置开始横向移动。不允许刻石刀在磨石端部停留过长时间。横向刻石三次但不能回刻。不允许刻石刀刻到磨石的外边,而且在端部停留过长时间。

⑥进一步进刀0.25mm(0.010in)。横向通过三次,但不能回刻。不允许刻石刀刻到磨石的外边。

⑦再进一步进刀0.25mm(0.010in)横向刻石三次,然后改用新的12号菱形刻石刀。

⑧在刻石装置上装七新的12号菱形刻石刀,找出最初接触点。

⑨继续第6和第7步操作直至刻石刀与整个磨石表面接触,菱形刻石刀在9次横向刻石后应更换。当刻石刀与磨石表面完全接触时即找平了磨石,这个工序就可以结束。

⑩最好去除由于上述工序留在磨石表面上的菱形齿型,为了达到这个目的,在刻石装置上换上16号或更细的菱形刻石刀,找到最初接触点,按第6和第7步采用3次进刀,总共横向通过磨石9次。

磨石找平可能导致磨块间的粘结材料比磨料表面高出,这种情况的发生是由于大多数磨石刻石刀无法刻掉或磨掉软的具有弹性的粘结材料。在进一步继续加工之前,应当打掉粘结材料直至与磨石表面高度一样,通常可用磨块或把一小块磨块碎片镶在木柄上在旋转的磨石面上均匀连续地移动。

(3)最初齿型的确定

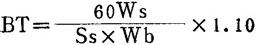

在刻最初齿型之前,调节合适的刻石装置横向移动速度。下式可用于确定横向移动速度:

式中 BT——刻石刀横走速度(s)

Ws——磨石宽度(mm)

Ss——磨石转数(r/min)

Wb——刻石刀宽度(mm)

从这个公式计算的速度,磨石每转一周,刻石刀重复10%,采用秒表示刻石器速度。在以磨木机液压系统为动力运转的液压刻石装置,要确保刻石器整个横向速度均匀,而且磨木机装料周期不影响这个速度。横向速度沿左右方向均应相等,根据所要刻的齿型选择合适的刻石刀。步骤如下:

①在刻石装置上装上新的刻石刀,将刻石装置移到磨石中央,进刀直至最初接触点。(最初接触点的定义见前面)。记下读数,退出刻石刀。

②把刻石装置移到磨石的一端,固定刻石刀使得它的一半宽度与磨石接触。将千分表固定在超过最初接触点0.5mm(0.020in)的刻石深度,把刻石刀进到千分表给定的刻石深度,快速锁紧进刀装置并在开始横向移动,刻石刀不允许在磨石端部停留时间过长,边转动边通过磨石直至另一端。

图7-2-43为最初通过0.5mm(0.020in)刻石深度。

图7-2-43 最初通过0.5mm(0.020in)刻石深度

③取下用过的刻石刀,装上规格相同的新刻石刀。

④按上述第2步找出最初接触点,将千分表固定在超过最初接触点0.76mm(0.030in)的刻石深度上。将刻石装置移到第2步中的同一侧,把刻石刀进到千分表给定的刻石深度,快速锁紧进刀装置并开始横向移动,刻石刀不允许在磨石端部停留过长时间。和第2步的刻石走向相同,边转动边通过磨石直至另一端。

图7-2-44为第二次通过0.76mm(0.030in)刻石深度。

图7-2-44 第二次通过0.76mm(0.030in)刻石深度

⑤换下用过的刻石刀,装上规格相同的新刻石刀。

⑥按上述第1步找出最初接触点。将千分表固定在超过最初接触点1.0mn(0.040in)的刻石深度。将刻石装置移到第2步中的同一侧。把刻石刀进到千分表给定的刻石深度。快速锁紧进刀装置并开始横向移动。刻石刀不允许在磨石端部停留过长时间,和第2步的刻石刀走向相同,通过磨石直至另一端。

图7-2-45为第三次通过1.0mm(0.040in)刻石深度。

图7-2-45 第三次通过1.0mm(0.040in)刻石深度

⑦换下用过的刻石刀,装上同样规格的新刻石刀。

⑧按第1步找出最初接触点,将千分表固定到超过最初接触点1.4mm(0.045in)的刻石深度,将刻石刀固定在与用作前面三把刻石刀起始端相反的磨石的另一端,把刻石刀进到千分表给定的刻石深度,以与第6步中的相反走向通过磨石直至另一端。

图7-2-46为第四次通过1.14mm(0.045in)刻石深度。

图7-2-46 第四次通过1.14mm(0.045in)刻石深度

⑨换下用过的刻石刀。注意在磨木机的记录本上记下最后的一次刻石的终点是在磨石的那一端及总的刻石深度。如果所要求的齿型深度还要深,可继续下列步骤:

⑩装上同样规格的新刻石刀。

⑾找出最初接触点,将千分表固定在超过最初接触点1.27mm(0.050in)处,把刻石刀固定在上次刻石终了端磨石的上方,将刻石刀进到千分表给定的刻石位置,沿与第8步中的相反走向通过磨石。

⑿换下用过的刻石刀,装上同样规格的新刻石刀。

⒀找出最初接触点,将千分表固定在超过最初接触点1.5mm(0.060in)处,把刻石刀固定在第11步刻石终了一端磨石的上方,将刻石刀喂到千分表给定的刻石装置,沿与第11步中的相反走向通过磨石。

⒁重复第10~13步骤直至得到所希望的齿型深度,对于10目或目数更高的刻石刀,进刀量不能超过最初接触点1.5mm(0.060in);6~9目的刻石刀进刀不能超过最初接触点2.0mm(0.080in);2~4目的不能超过最初接触点2.5mm(0.100in)。注意由于刻石刀齿的磨损,实际上刻在磨石上的齿型深度比千分表上显示的刻石深度小约0.13mm(0.005in)~0.25mm(0.010in),始终要注意在磨木机的记录本上记下最后一次刻石终点是在磨石的那一端及总的刻石深度。

(4)重新刻石

①把刻石刀装在与先前用过的一样规格的刻石装置上。

②将刻石装置移到磨石中部,进刀直至最初接触点,记下读数并退出刻石刀。

③把刻石刀固定在前次刻石终了的一端,并伸出磨石端部 刻石刀宽度,将千分表定在超过最初接触点,与所要求的沟槽总深相等的位置。

刻石刀宽度,将千分表定在超过最初接触点,与所要求的沟槽总深相等的位置。

④进刀直至千分表上的给定点,快速锁紧进刀装置并开始横向移动。刻石刀不允许在磨石端部停留过长时间,一次通过磨石直至另一端。

⑤注意在磨木机的记录本上记下最后一次刻石终点是在磨石的那一端及总的刻石深度。

这样就完成了磨石的重刻,如果运行几小时后发现这样的刻石还不够,重复上述第1~5步,但不要增加槽的总深度。

(5)齿面的修整

有时刻石后,游离度或产量并没有增加,可以设法修整齿面以暴露齿型顶部的新磨粒,这比将磨石刻得又尖、又深要好得多。这方法也可用于延长正常刻石周期,如果在正常刻石后必须立即进行齿面修整、建议过3~4h后观察磨石表面的孔隙能否自动扩大,变得易于切断纤维。齿面修整应使用新的16号、18号或24号菱形刻石刀。下面是齿面修整步骤:

①在刻石装置上装上16号、18号或24号新的菱形刻石刀。

②把刻石刀置于磨石中部上方,进刀直至最初接触点,记下千分表的读数并退出刻石刀。

③把千分表固定在超过最初触点0.05mm。(0.002in)

④将刻石刀置于上次刻石终了一端的磨石上方,并伸出磨石端部一半。

⑤进刀直至千分表的给定值,快速锁紧刻石进刀装置,开始横向移动。刻石刀不允许在磨石端部停留过长时间。横向移动的速度应与刻石时的横向移动速度相同。

(6)钝石

钝石只宜用于特殊的情况或改变浆料的等级时使用。经常钝石说明磨石刻得不好。砖块、磨损的24号菱形刻石刀或由刻石刀广家生产的平滑刻石刀均可用来钝石。用砖钝石的程度最大,其次是磨损的24号菱形刻石刀,最后是平滑刻石刀。用磨损了的菱形刻石刀或平滑刻石刀的钝石方法如下:

①把刻石刀装在刻石装置上。

②置刻石刀于磨石中部,进刀直至最初接触点。记下千分表上读数并退出刻石刀。

③把刻石刀置于上次刻石终了的一端的磨石上方,并伸出磨石端部一半。

④把千分表固定在超过最初接触点0.05mm(0.002in)。

⑤进刀直至千分表的给定值,连续通过磨石两次不停下刻石器,将开始钝石的这一端作为钝石终侧,用正常的刻石横向移动速度。

磨石表面也可以用砖钝石,这种砖可以是软的耐火砖或磨块,37C36-N7V是一种好的磨块。在砖块上装上一个木柄便于操纵使用。在磨石表面上徐徐来回移动砖块。

(7)磨石的定期找平和齿型的去除

每次刻石刻石刀都要力图跟踪在相同的槽上刻石。由于磨损,磨石直径变小,磨石的圆周也变小,当刻石刀力图跟踪相同槽时,由于圆周变小,槽变宽。这样齿面变窄导致损坏。为此,建议在常规下,每三个月除掉齿型一次,在磨石表面重新刻新齿型。下列是除掉齿型的方法:

①在刻石装置上装上12号新菱形刻石刀,精刻石装置移至磨石中部。

②找出最初接触点,记下千分表的读数并退出刻石刀。

③将刻石装置移到磨石的一端并伸出磨石端部一半,把千分表固定在超过最初接触点0.25mm(0.010in)。

④进刀直至千分表的给定点。快速锁紧刻石进刀装置,并开始横向移动。刻石刀不允许在磨石端部停留过长时间,在不改变进刀量下三次通过磨石。不要让刻石刀脱离磨石端部,刻石器横向移动速度应当为15~20s。

⑤重新固定千分表进刀量至超过最初接触点0.5mm(0.020in),三次通过磨石而不改变进刀量,不要让刻石刀脱离磨石边缘。

⑥再次重复第5步,使进刀量增至超过最初接触点0.25mm(0.010in)~0.76mm。(0.030in)

⑦在进刀总深度0.76mm(0.030in)或三次分别进刀后,用新的12号菱形刻石刀代替磨损的12号菱形刻石刀。

⑧重复第2~6步再进行三次进刀,每次进刀量为0.25mm(0.010in),到此为止从磨石表面大约刻掉1.27mm(0.050in)

磨粒(总刻石深度减掉齿的磨损量)。

⑨在刻石装置上装上14号新菱形刻石刀。重复第A~F步,以上次通过磨石的终端为起点,用这把刻石刀进刀三次。

⑩卸下磨损的刻石刀,然后用砖在磨石表面磨掉粘结材料直至与磨粒一样平,这样磨石就可开始新齿型的刻石。

(8)磨石的倒角

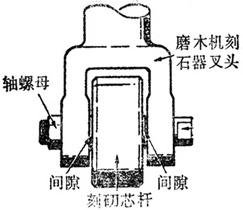

图7-2-47为双面倒角刻石刀。

图7-2-47 双面度倒角刻石刀

将新磨石的边缘倒角,以防磨石边缘破碎,当倒角磨损后必须重新修整。磨石边角的破碎会造成刻石刀振动从而损坏其齿纹。磨石每三个月在定期找平和去除齿型后要磨一次倒角。磨石倒角方法如下:

①倒角刻石刀有两种直径114.0mm(4.5in)和152.0mm(6.0in),选择与刻石器叉头相配合的最大尺寸的双面倒角刻石刀。

②倒角刻石刀装有在直径内侧带润滑油脂槽的青铜衬套,在槽内注入重油脂。

③倒角刻石刀在刻石器叉头上转动,所需的销钉应专门设计以便用于倒角刻石刀,销钉的直径应比倒角刻石刀青铜衬套上的孔小0.08mm(0.003in)用油脂润滑销钉表面,并把它和倒角刻石刀装到磨木机刻石器叉头上。如果支架上还有空间可在刻石器和叉头侧面之间装上一个青铜或黄铜的止推垫圈以防叉头侧面的磨损。刻石刀必须转动自如。

④小心地将双面倒角刻石刀置于磨石端部,使得刻石刀中部恰好脱离磨石边缘。

⑤向磨石边缘进刀,采用恒定压力产生一个高的磨粒切削速度,这一操作应快速完成以防止倒角刻石刀的快速磨损。还应确保刻石器叉头不接触到磨石。倒角宽度应约为22.0mm(0.875in)。

⑥提高刻石刀离开磨石并将刻石器移至磨石的另一端,将其倒角,重复第4~5步。

(9)用“可控深度”刻石刀刻石

“可控深度”刻石刀的齿和所要求的磨石齿型深度一样(表7-2-30为“可控深度”刻石刀齿型和齿面宽度)。“可控深度”刻石刀是按斜纹设计的。这种刻石刀与磨石接触到底,也就是说刻石刀的齿根之间的齿面与磨石表面槽之间的齿面相接触。因此,“可控深度”刻石刀不仅仅刻深磨石上的槽而且修饰了磨石齿型面,而一般刻石刀的齿比磨石齿型深,所以它不能修饰磨石的齿型面。

表7-2-30 “可控深度”刻石刀

在用“可控深度”刻石刀刻石之前要确保刻石装置运行良好。确保刻石刀支架工作良好及轴承没有松弛。

“可控深度”刻石刀刻石步骤如下:

①在刻石之前,按前述第78页的步骤去除旧的齿型。

②按前述第79页①~⑤,确定最初齿型。

③卸下第2把刻石刀,装上新的“可控深度”刻石刀,在第2把刻石刀起始侧开始将刻石刀整个齿推入磨石并横向移动。用后检查刻石刀,如果刻石刀与磨石真正接触到底,将看到在刻石刀齿之间的齿面上有一轻微斑点,刻石工很快就能渐渐习惯根据声音和感受来判断刻石刀是否接触到底。“可控深度”刻石刀应当接触到底以取得好的结果。在磨木机生产记录本上记下刻石的终端。

④在磨木机运行4~6h之后检查产量和游离度,如果产量太低按下述步骤重刻磨石:

(a)在支架上装上新的“可控深度”刻石刀。

(b)将刻石刀置于上次刻石终端磨石上刀。

(c)刻石刀与磨石接触到底并横向移动。

(d)在磨木机生产记录本上记下这次刻石终端。

⑤不论什么时候需要重刻均按上一步进行。“可控深度”刻石刀必须全齿进刀与磨石接触到底。如果游离度和产量仍然很低。可能是由于刻石刀的底没有与磨石充分接触的缘故。

(10)改造老的磨木机

许多老的磨木机没有带千分表的刻石器,难以按照上述方法刻石,如果这个老的刻石器的刻石刀进刀螺旋情况良好,可以计算在刻石器叉头移动的近似值,因此有可能按照刻石说明进行刻石。

刻石装置叉头的移动可用接在叉头上的刻度指示盘来测定。

图7-2-48为刻石装置叉头移动的测定。

图7-2-48 刻石装置叉头移动的测定

在磨石静止不动时,将刻石装置叉头沿磨石进刀直至刻度指示器与磨石接触。转动刻石装置叉头上的手轮一周,读出刻石装置叉头在刻度指示器上的读数。通过这种测定,可以计算出上述刻石步骤中各次进刀深度需将手轮转多少。

许多工厂由于设备陈旧或缺乏适当的培训,只能采用靠操作者手感或听声音来控制刻石深度的刻石方法,如果操作者有丰富的经验且经常刻石,可能刻得成功。但采用听声音和手感刻石的方法往往将磨石刻得太尖锐,而且损坏磨石的危险性很大。在多人刻石的工厂,这种方法难以很好控制和操作,结果促使刻石后游离度比所希望的高,缩短刻石周期及磨石寿命。

5.辅助设备的使用及维护

(1)刻石器夹持系统

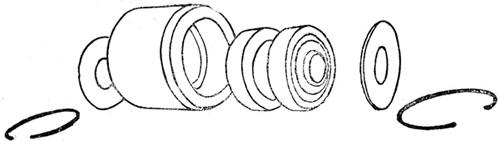

先将刻石刀装在一芯杆上再安到刻石装置上。芯杆是由淬火钢制成的,外径比刻石刀的内经略大,利用液压机将它压到刻石刀内。这样的挤压配合可使刻石时刻石刀保持原样。

图7-2-49为刻石刀的芯杆。

图7-2-49 刻石刀的芯杆

刻石刀和芯杆的这种挤压配合可以使刻石刀内径维持芯杆的圆整状态。将芯杆压到刻石刀内时,可以消除刻石刀热处理(以提高牙齿硬度)所造成的任何变形。这种精确的同心度是保证刻石刀通过磨石而不产生震动所必需的。

芯杆内有两套锥形滚柱轴承用隔离棒隔开。隔离棒中心加工有孔,用以和刻石刀的销钉配合。

图7-2-50为刻石刀芯杆解体。

图7-2-50 刻石刀芯杆解体

隔离杆的长度比芯杆的宽度长一些,这样可防止芯杆旋转时和刻石器的叉头磨擦,端片和档圈将轴承和隔离棒固定在芯杆内。

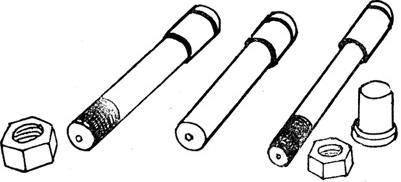

图7-2-51为刻石刀的销钉。

图7-2-51 刻石刀的销钉

刻石刀的销钉是专门设计来与每一种刻石器的叉头配合的。由于目前使用的刻石器叉头有很多种,所以也有不同的销钉。销钉经淬火处理并经研磨使之与隔离棒及刻石器叉头上的孔保持精密的公差配合,所有的销钉都设计成隔离棒的两端能压向叉头的两侧或销钉的凸出部,这样隔离棒不会绕着销钉转。加拿大高库式磨木机的设计与此不同,它在隔离棒与销钉之间用键固定。

将刻石刀的销钉插到刻石器的叉头上,使刻石刀的芯杆保持在刻石器叉头上。使用倒角刻石刀时不得使用刻石刀芯杆用的销钉。

销钉必须牢固地固定在刻石器上,这样销钉就不会在叉头的孔内旋转。销钉不得在刻石刀隔离棒的中心孔旋转。所有的转动件只能在刻石刀芯杆的轴承内进行。销钉和芯杆之间要有精密配合。

Voith链式磨木机和压力磨木机有开尾式叉头,使用带有固定轴的刻石刀芯杆。这种芯杆将隔离棒和销钉结合成一个整体。这种芯杆是通过固定轴端部上的油孔润滑的。

图7-2-52为叉头和芯杆装配。

图7-2-52 叉头和芯杆装配

图7-2-53为带固定轴的刻石刀芯杆。

图7-2-53 带固定轴的刻石刀芯杆

刻石刀芯杆的维护包括轴承的定期加油脂,与轴承磨损后及时调换。在刻石刀芯杆表面有一注油用的堵头,拧下这个堵头,插入油枪,压入2号通用油脂,直至油脂从刻石刀芯杆隔离棒两端橡胶密封圈处冒出为止。每次刻石或钝石之前轴承都得加油。利用液压机上的推出环将刻石刀推出,以便露出加油孔。

带有固定轴的芯杆无需将刻石刀推出。用油枪从固定轴的轴头给轴承注油。

当刻石刀芯杆的外径小于98.50mm时,应换一新的。

(2)刻石刀液压机

用一台式空气/液压机将芯杆压入刻石刀中。通常有0.1MN的压力即可将芯杆压入刻石刀内。

要将用过的刻石刀从芯杆中退出,装上新的刻石刀时,将新的刻石刀置于液压机的底板上,把用过的带有芯杆的刻石刀放在新的刻石刀上面,用液压机活塞杆上的压板把芯杆从用过的刻石刀上压入新的刻石刀内。要注意压力不要加到刻石刀隔离棒或端板上。

为了将芯杆从刻石刀上退出来以便检查或注油,液压机配有推出环。推出环的内径比刻石刀芯杆的外径大。推出环置于液压机底板上,将带有芯杆的刻石刀放在推出环的上方,用压板将芯杆推出刻石刀而压入推出环内。

装卸刻石刀的液压机最低空气压为470kPa,在这压力下液压机活塞杆的速度是很低的。为了使液压机更好地工作,空气压力最好是530~700kPa。空气中不得含有杂质,但也不必使用仪表用空气。液压机配有过滤器,调节器和润滑器。润滑器应充满轻质润滑油以保证空气/液压机系统不致生锈。液压机的每一完整周期内应有2~3滴油加入空气流中。

(3)刻石器的维护和检查

无论旧的还是新的刻石器都必须经常维护以确保刻石的质量。刻石器维护好坏的标准要看是否有很高的精确度和有无震动。每个厂最好都有一、二套备用的刻石器处于完好状态,用以更换有毛病的刻石器。正常的刻石器的检查和维修计划应该是每6个月检查一次,每二年改造一次。

刻石器的下列部件每6个月应检查一次:

①检查刻石器的轨道是否与磨石的轴保持平行,应从垂直和水平两平面进行检查。

②检查刻石器的固定螺栓,确保其牢固地安在磨木机上。

③检查刻石器横向轨道的镶条,调节到最小间隙。

④液压操作的刻石器要检查填料有否浅漏,并测定刻石刀移动速度是否均匀。

⑤使用螺杆螺母移动刻石刀的电动刻石器,应检查螺杆螺母活动情况,有无磨损,如发现磨损应更换螺母。检查整个行程的速度是否均匀。往返两方向的移动速度应当相同。

⑥检查刻石刀定位螺杆和螺母的磨损情况,消除间隙,确保最小的间隙量,调节刻石刀定位镶条。

⑦检查千分表表盘的松紧度,确保当锁住千分表时表盘不会两边移动。

⑧检查刻石刀定位锁紧机构,使之能很好地锁住刻石刀定位器,不让叉头或间隙移动。检查并确保当锁住刻石刀定位器时,刻石刀销钉的轴在垂直和水平方向都平行于磨石的轴。

⑨停下磨石,在叉头上装一千分表,将它顶到石面上,转动刻石刀定位器的手轮一圈,这时刻石器上的千分表的读数应和临时装上的千分表的读数相同。

⑩用一新的刻石刀销钉检查叉头上的孔,确保当把它锁在叉头里时,销钉不会移动。

6.刻石对浆料质量的影响

刻石目的是为了提高产量和增加浆的游离度。刻石后单位电耗降低,浆料质量产生相反的变化,出现较低的耐破和抗张强度以及较高的游离度,见图7-2-54。

多台磨木机磨石的刻石周期应互相交错,使混合浆的质量变化不大。假使游离度或产量下降,刻石周期可以加快。

图7-2-54 刻石周期对磨木浆产质量和电耗的影响(在磨木压力保持不变情况下)