消烟除尘

出处:按学科分类—工业技术 轻工业出版社《制浆造纸手册:第十二分册供水与供汽》第162页(9194字)

1.烟尘的成分

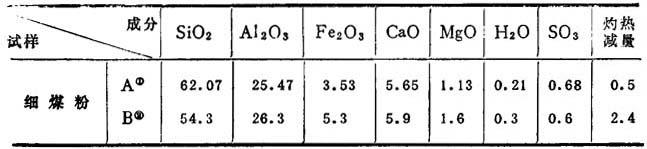

(1)煤粉锅炉烟尘成分见表14—2—92。

表14-2—92

表注:①是劣质煤,煤粉细度是通过200筛孔的为90%左右.

②是优质煤,煤粉尺寸通过200筛孔的为65%左右。

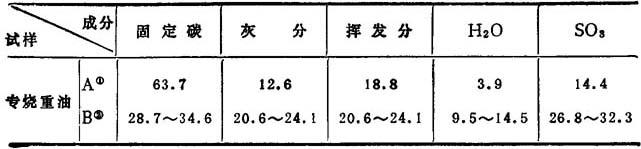

(2)专烧重油锅炉烟尘成分如表14-2-93所示。

表14-2-93

表注:①是在排气管径为150mm的多管旋风除尘器中捕集的。

②是在设置于多管旋风除尘器后部的电除尘器中捕集的.

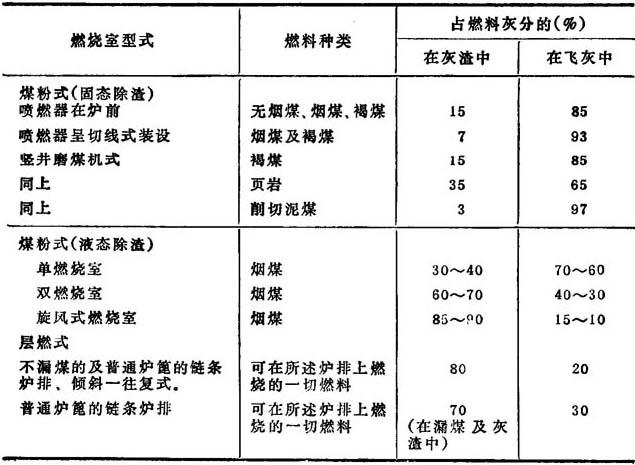

2.燃料灰分在灰渣及飞灰中的分配(表14—2—94)

表14-2—94

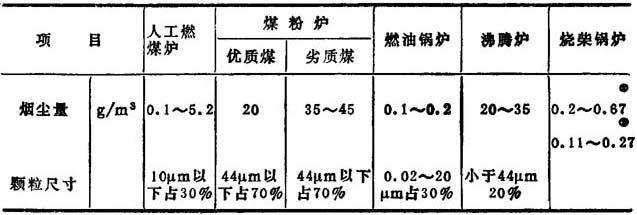

3.烟尘量与颗粒尺寸(表14-2—95)

表14-2-95

表注:①是烧刨花的情况;

②是烧锯末和劈柴的情况。

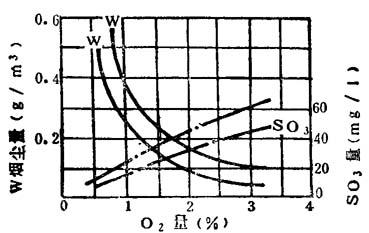

4.不同O2量生成的SO3量和烟尘量的关系

图14—2—30表示由不同O2量生成SO3量和烟尘量的关系。

图14-2-30 专烧重油锅炉SO2生成量及其烟尘量

越是在低O2下运行,SO3的生成量越小,但烟尘量却呈现增加的趋势。

5.除尘器的选择

(1)按照烟尘颗粒尺寸选择:

①与各种除尘装置的粉尘粒径相对应的除尘率如图14—2—31所示。

图14-2—31 与各种除尘装置的粉尘粒、径相对应的除尘率

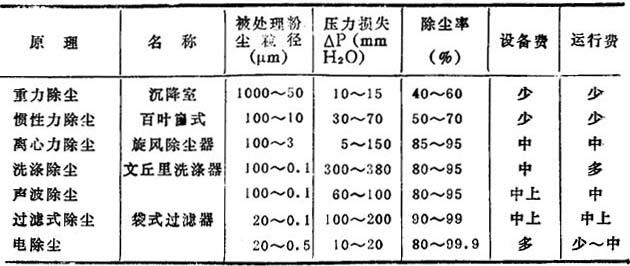

②各种除尘装置的实用性能如表14-2-96所示。

表14-2-96

注:1mmH20=9.80665Pa

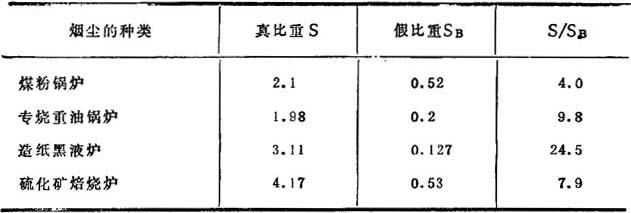

(2)对于粉尘相对密度的考虑:所有除尘装置的一个共同特点是假比重越小,尘粒的分离捕集就越困难,而且一次捕集来的粉尘二次扬尘的也多,所以,操作上应特别注意。

对于S/SB为10以上的粉尘,在进行设计时尤应特别注意粉尘的二次飞扬现象。表14—2—97列出几种烟尘的真比重与假比重数值。

表14-2-97

(3)对含尘浓度的考虑:

①在重力、惯性力和离心力式除尘装置中,一般来说,装置进口浓度越大,除尘效率越高。这样,一般会增加出口含尘浓度的绝对值,所以,仅从除尘率高而言,不能笼统地说成是性能好的处理设备。

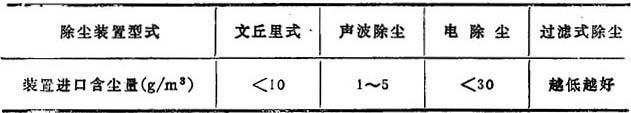

②几种除尘器的进口含尘量适宜数值如表14—2—98所示。

表14-2-98

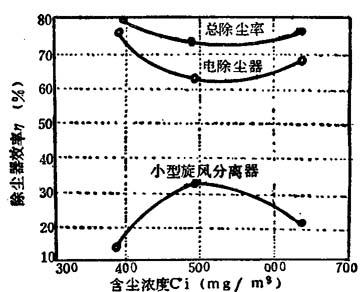

③进口烟气浓度与电除尘器和旋风除尘器的除尘性能变化,示于图14—2—32。

图14-2-32 进口烟气含尘浓度与电除尘器和旋风除尘器的除尘性能变化

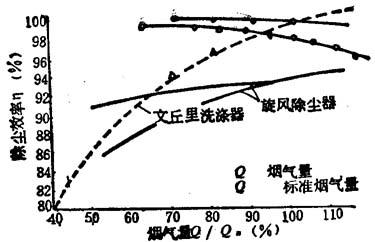

④图14—2—33示出燃煤锅炉烟气量偏离标准值时,除尘效率的变化。

图14-2—33 烟气量偏离标准值的除尘效率的变化

(4)对粉尘粘附性的考虑:每单位体积尘粒的表面积称为比表面积,并设它为Sv,假设球形尘粒的直径为d,则Sv可表示如下:

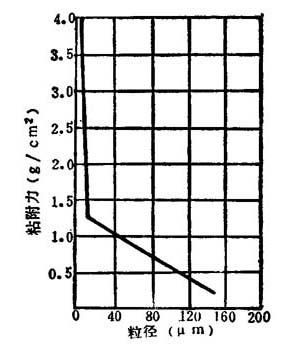

因此,粉尘的粒径越小,SV越大,粉尘粘附也越容易。粉尘的粘附,将使旋风除尘器壁面上粘附粉尘而不落入灰斗里,发生堵塞;袋式过滤器滤布网眼将被堵塞;电除尘装置放电极肥大和集尘极粉堆积,都将影响除尘效果和烟气流通。

图14—2—34示出烟尘的粒径和粘附力的关系。

图14-2-34 烟尘的粒径和粘附力的关系

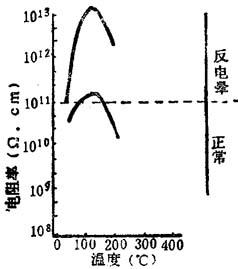

(5)对粉尘电阻的考虑:进行正常的电除尘,粉尘的电阻率应在104~1011Ω·cm范围内,但烟尘的电阻率随排出的烟气温度和湿度不同而有变化,如图14—2—35示出了烟尘的处理烟气温度和电阻的关系。

图14-2-35 烟尘的处理烟气温度与电阻的关系

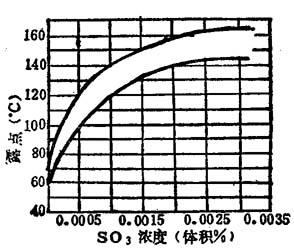

(6)对处理烟气温度的考虑:干式除尘装置,原则上必须在排出烟气的露点以上的温度下进行。如图14—2—36所示,在含SO3的烟气中,即使SO3是微量的,也会大幅度地提高露点。

图14-2—36 锅炉排出烟气中SO3浓度和露点

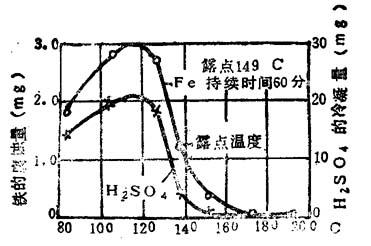

图14—2—37是露点为149℃的排出烟气中铁的表面温度与硫酸冷凝量、铁的腐蚀量的测定实例。

图14—2—37 硫酸的冷凝量与铁的腐蚀量的关系

(7)当燃料含硫值在4186.8kJ/kg(1000kcal/kg)不超过1.2%,排烟温度不超过300℃,需要除去有害气体,或需要除去极微细的炭黑之类粉尘时,可以采用湿式除尘。对采用湿式除尘系统、除考虑大气扩散效果降低,烟流拖长,烟雾降落等之外,还应考虑洗涤污水的处理。

(8)对烟尘性质的考虑:

①提高粉尘的凝并性:利用热交换器等间接冷却,或水喷雾的直接冷却和增湿,或者利用静电的凝并作用等来提高粉尘的凝并效果。

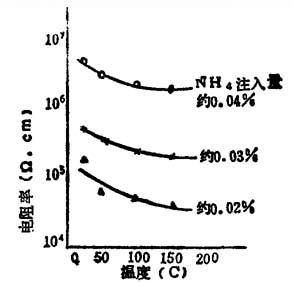

②改变粉尘的电阻率,在高电阻粉尘的场合,喷入水、蒸汽、SO3等调节剂,以降低粉尘的电阻率。燃烧重油烟气时,粉尘电阻过低时,喷入NH3气,生成电阻较高的硫铵,把全部粉尘的电阻调到104~1011Ω·cm范围之内。图14-2-38是燃烧重油烟气中,NH3喷入量和粉尘电阻关系的实例。

图14-2-38 重油燃烧烟气中NH3的喷入量和粉尘的电阻之关系

6.几种除尘器的实际应用

(1)重力除尘装置,只用来捕集10μm以上粗尘粒。压力损失大致为50~100Pa(5~10mmH2O)。

(2)惯性除尘一般用于捕集10μm到数十微米比较粗大尘埃,压力损失100~1000Pa(10~100mmH2O)。

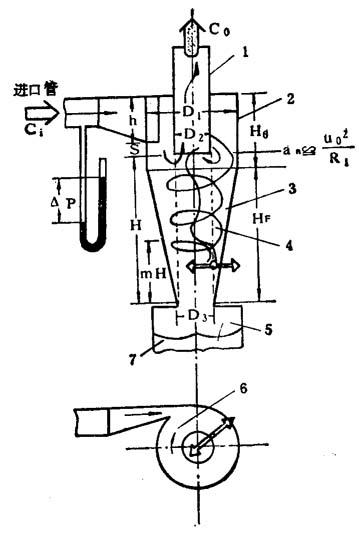

(3)离心除尘装置,也称旋风除尘器,如图14-2—39所示。这种装置较为广泛,其极限粒径,一般可由下式计算:

图14-2—39 旋风除尘器内气体流动和粉尘分离机原理图

1—内圆筒 2—外圆筒 3—圆锥部 4—假想圆筒 5—灰斗 6—涡旋流动 7—被分离的粉尘

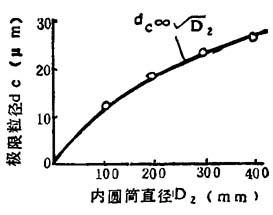

式中:K——系数,小型旋风除尘器中为 ,大型为

,大型为 ;

;

Hb——圆筒部的高度,使它近似地等于上述卷入涡芯的有效高度,即mH=Hb:

μ——烟气粘度,kg/(m·s);

g——重力加速度,m/s2;

γs——粉尘的真密度,kg/m3;

UQ——圆周分速度,m/s;

D2——内圆筒直径,m;

A0——进口管的面积,m2;

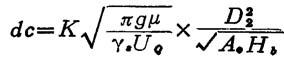

旋风除尘器的内圆筒直径与极限粒度的关系(真比重2.0,假比重0.7左右)如图14-2-40所示。

图14-2—40 旋风除尘器的内圆直径与极限粒径的关系(真比重2.0,假比重0.7左右)

考虑压力的损失增加和提高除尘器的经济性,故进口烟气速度,一般取7~15m/s。

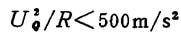

切线进入式除尘器,过去只用于处理小烟气量,但最近已用于大烟气量上;从图14—2—40看出越是小口径装置,越能分离细小的尘粒。唯有有口径时,也越容易因粉尘而引起堵塞。为了避免这一点,一般有必要将进口烟气速度UQ和外圆半径R表示的涡流气流离心加速度加以限制,即

轴向进入式进口烟气速度一般职10m/s左右。在同一压力损失下,与切线进入式比较,能处理约3倍的烟气量,且烟气容易均匀分配,故主要作为多管式旋风除尘器供处理大烟气量用。

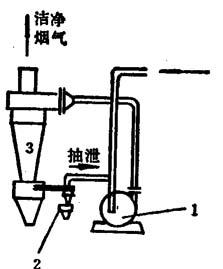

为了提高旋风除尘器除尘率,已经采用抽泄的方式,图14—2—41是旋风除尘器中抽泄实例,这种方法是从旋风除尘器的集尘箱,或多管旋风除尘器的灰斗处,吸出处理烟气量的5~10%,以防止旋风除尘器内部的涡流气流发生紊乱,从而使分离粉尘不致逸出。

图14-2-41 旋风除尘器抽泄实例

1—排风机 2—抽泄用旋风除尘器 3—旋风除尘器

旋风除尘器可捕集到数微米的粉尘粒,其压力损失通常小于980Pa(100mmH2O)。

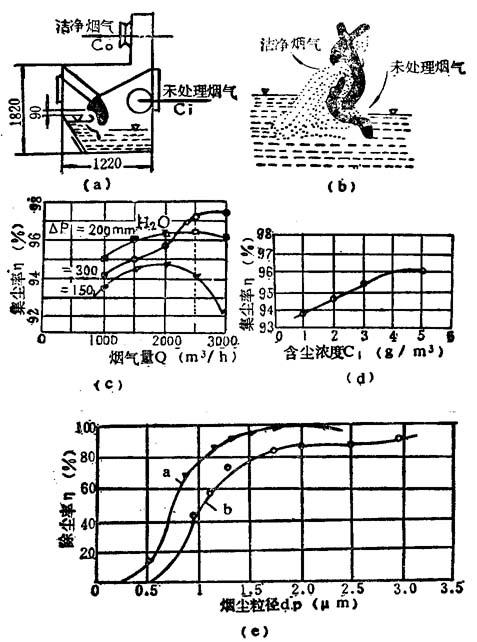

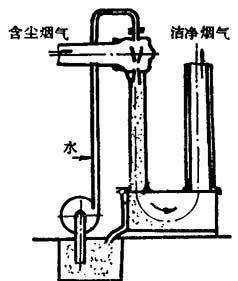

(4)贮水式涡流洗涤器:这一形式具有用水量少,效率高的特点,压力损失大致在1.18~1.96kPa(120~200mmH2O),其具体结构及除尘效率见图14-2—42。

图14-2-42 贮水式涡流型洗涤器

(a)结构 (b)弯曲部分详图 (c)涡流型洗涤器对硅酸盐(dp50=2.72μm,s≥2.6)的捕集性能 (d)涡流型洗涤器中含尘浓度和集(除)尘率的关系 (e)涡流型洗涤器的分级除尘率粉尘: a—硅砂型,b—硬脂酸锌盐.

运行条条;Q=41.7m3/min,C=1g/m3,△P=1.96kPa(200mmH2O)

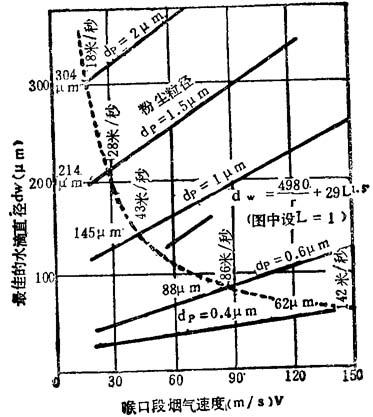

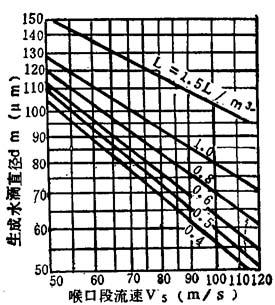

(5)文丘里洗涤器:图14—2—43示出文丘里洗涤器对各种粒径dp,粉尘的最佳水滴直径dw和烟气速度v的关系。

图14-2-43 文丘里洗涤器对各种粒径dp、粉尘的最佳水滴直径dw和烟气速度v的关系

喷射于喉部而被气流雾化的水滴直径、如虚线所示地随烟气速度v的增加而呈双曲线地减小。因气流而雾化的液滴,对20℃的水来说可以用下式表示:

式中:v——气流速度,m/s,取60~90m/s;

L——液气比〔水量(1)/气量(m3)〕通常在0.5~5范围内。

图中的虚线,就是式中L=1L/m2时,dw与v的关系。以直线群和双曲线的交点所表示的速度,就是捕捉各种粉尘的最佳速度。如dp=2μm的粉尘,v=18m/s;dp=1μm时,v=43m/s。

这样,比较大的粉尘,用低速的烟气就能捕集,而粉尘越微细,需要的速度就越高。这就意味着,在捕集微细的粉尘时,就要消耗更多的能量,因而增加了动力费用和设备费用。

一般喉部的处理烟气速度取60~90m/s,压力损失为2.94~7.84kPa(300~800mmH2O)左右。

用水量随粉尘粒径、亲水性等而异,一般来说,10μm以上的粗尘或亲水性的粉尘、约为0.3L/m3左右;10μm以下的微粒或弱亲水性的粉尘,需要1.5L/m3左右。

图14—2—44表示常温大气压条件下,文丘里洗涤器喉部生成的水滴直径。

图14-2-44 喉部的流速生成水滴直径的关系

喉口段的烟气流速越大,液气比〔水量(L)/气量(m3)〕L越小,则生成的水滴直径越小。

文丘里洗涤器的除尘性能好、效率高、结构简单,不仅可以减少安装面积、还可除去气体中的二氧化硫和三氧化硫;但其缺点就是压力损失大,动力消耗较多,有时还要搞污水处理装置。

文丘里洗涤除尘器必须和旋风除尘器配合使用。

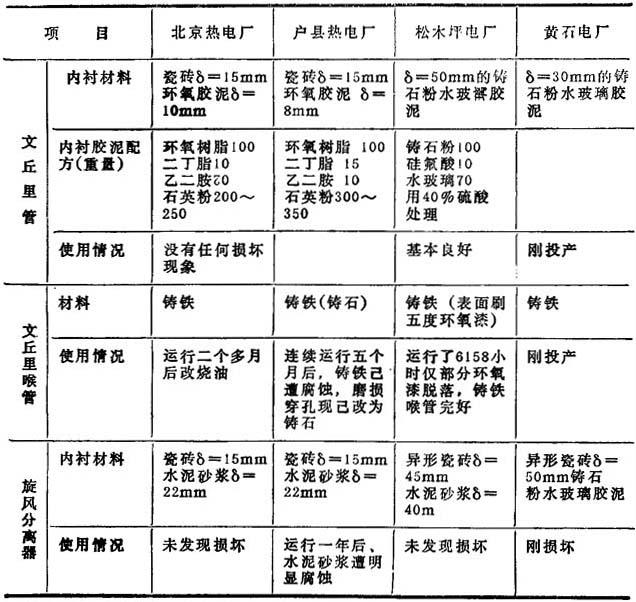

为了防止磨损和腐蚀、文丘里管和旋风分离器内表面必须衬上耐磨防腐的内衬。

目前各厂文丘里湿式除尘器的内衬材料及其胶泥配方以及使用情况列于表14—2—99。

表14—2—99 部分文丘里湿式除尘器内衬材料及其胶泥配方和使用情况

(6)喷射洗涤器(图14—2—45):在喷射洗涤器中,尘粒和水滴等的接触较好,可以得到比文丘里洗涤器更高的除尘率,并兼有增加的作用,但由于用水量在10L/m3以上,所以在处理大烟气量时,一般不采用。

图14-2-45 喷射洗涤器

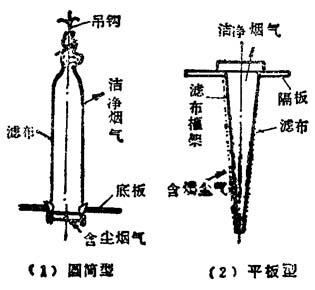

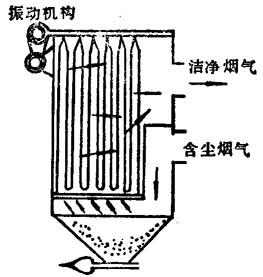

(7)袋式过滤除尘器(图14-2-46):

图14-2-46 袋式过滤除尘器

①袋式过滤器振动式清灰装置如图14—2—47。

图14-2-47 袋式过滤器的振动式清灰装置

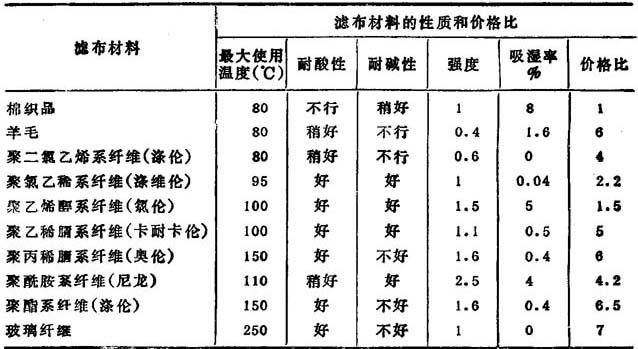

②各种滤布材料的性质和价格比

较见表14-2-100。

表14-2—100

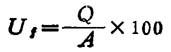

③过滤速度:在袋式过滤器中,将处理的烟气量被烟气通过滤布的总面积去除即得过滤速度。

式中:Uf——过滤速度,(cm/s);

Q——处理烟气量,(m3/s);

A——滤布的有效总面积,(m2)。

该过滤速度,随处理的煤烟性质和所要求的除尘率不同而异、一般在0.3~10cm/s范围之内,但为微细尘粒时,通常取0.5~3cm/s。越是微细粉尘,取的值就越小:如在滤布上用羊毛毡内部过滤时,则采用较高数值,即7~12cm/s,但必须不断地清灰。

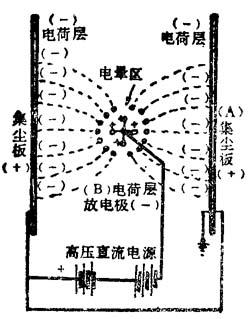

(8)电除尘装置:如图14—2—48所示电除尘是用特高压直流电源形成适当的不均匀电场,利用该电场中的电晕放电,使烟气中的尘粉带上电荷,然后,借助于库仑力把这些带电尘粒分离捕集于集尘极上的装置。

图14—2-48 平板型集灰板的不均匀电尘

图14-2—49示出粒径在1μm以上时,电除尘装置中尘粒的分离速度Ua,大致与粒径成比例地增大;而在1μm以下时,用 ,U。大致是一个定值。

,U。大致是一个定值。

图14-2-49 重力、离心力和电力造成的尘粒分离速度

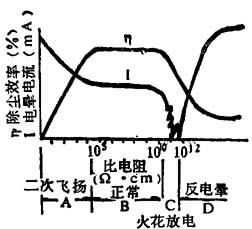

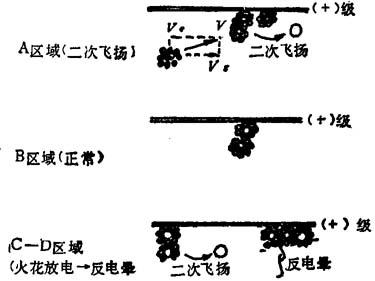

影响干式电除尘装置性能的最大因素,是粉尘的电阻率,电阻率和除尘率的关系、示如图14—2—50和图14—2—51中。

自图14-2—51可以看出,电阻率在104Ω·cm以下时,被集尘极吸附的电荷尘粒的电性中和过早,而发生分离的尘粒二次飞扬的现象。为防止这种现象,需要用湿式或半湿式的电除尘装置,或者过滤等除尘装置。

图14-2-50 电除尘器中粉尘的比电阻和除尘率的关系

图14-2-51 电荷尘粒的电性中和

在104~1011Ω·cm范围内,由于电性中和以适当的速度进行,所以能获得理想效果。在该区域内,几乎可以忽略因电阻不同而引起的除尘率的变化。

在1011Ω·cm以上时,集尘极板上的粉尘层两界面间的电位差逐渐升高,在这部分产生绝缘破坏,随后就在集尘极上发生(+)电晕。这种现象,称为反电晕。

这种(+)电晕容易发展,而频繁地发生火花(火花放电现象),以致火花电压下降,导致除尘效率降低。如果电阻率高达1012~1013Ω·cm以上时,火花放电现象就消失,粉尘层的整个面上绝缘遭受破坏而产生荧光现象,与此同时,流过很大的正电晕电流。除尘时,为防止中和必需的负电晕而产生的反电晕问题,则应在进口的烟气中喷入水或蒸汽等,增加其湿度,降低其温度,从而使除尘率显着提高。可见使粉尘的电阻率降低到1010Ω·cm以下是很必要的,这称为进口烟气的润湿。

使集尘极表面经常形成连续的水膜、并由此而将捕集的粉尘流洗下去;或用喷雾等方法间歇地润湿集尘极表面以防止二次飞扬的结构,称为湿式或半湿式装置。这种装置有如下优点:

①集尘极表面经常被清洗,能够得到强电场。

②不会因粉尘的电阻大而发生反电晕,反之,也不会因粉尘的电阻小而发生二次飞扬。

③在干式装置中,处理烟气速度是1~2m/s左右,而在湿式装置中是2m/s,比干式有时要高出一倍。

这种装置的缺点是产生大量泥浆,其处理是个大问题,解决的办法就是将泥浆浓缩,再利用烟气进行干燥。

选择电除尘器的注意事项:

①除尘室的大小:如处理烟气过高、则容易发生二次飞扬,所以速度选在1~2m/s以下。在这个范围内,滞留时间越长,除尘率越高。

②集尘极:要考虑安装时的操作或热应变的机械强度,以及防止捕集的粉尘二次飞扬和锤击效果等。

③放电极:从发生电晕方面看,放电极越细越好,但要防止断线,故要考虑震动,摇摆强度和锤击效果等。

④电源:要采用能充分供给(即使是在负荷变化的时候)有效电压和放电的电流,并能控制火花和击穿等方式。

电除尘的特点是:

①性能高,能捕集微细尘粒(0.1μm或以下),并可获得高除尘率(99.9%以上)。

②压力损失小〔干式为98kPa(mmH2O)左右,湿式约196k—Pa(20mmH2O)〕,故风机动力费用少。

③维护简单,不需人工、运行费低、因此,虽基建工程费最高,但由于处理的烟气量越大,越经济,所以一般都作为大容量、高效能的除尘装置使用。

④处理不同性质烟雾的范围很广。它能处理的气体温度达500℃,湿度达100%,而且也能处理爆炸性的气体。