平带传动的设计计算

出处:按学科分类—工业技术 北京出版社《现代综合机械设计手册中》第1458页(2171字)

平带的规格与接头分别见表4.14-12、4.14-13,平带传动的设计计算见表4.14-14,小带轮直径及其胶带层数、传动形式及主要性能、小带轮包角系数、传递功率和结构形式,分别见表4.14-15~4.14-20。

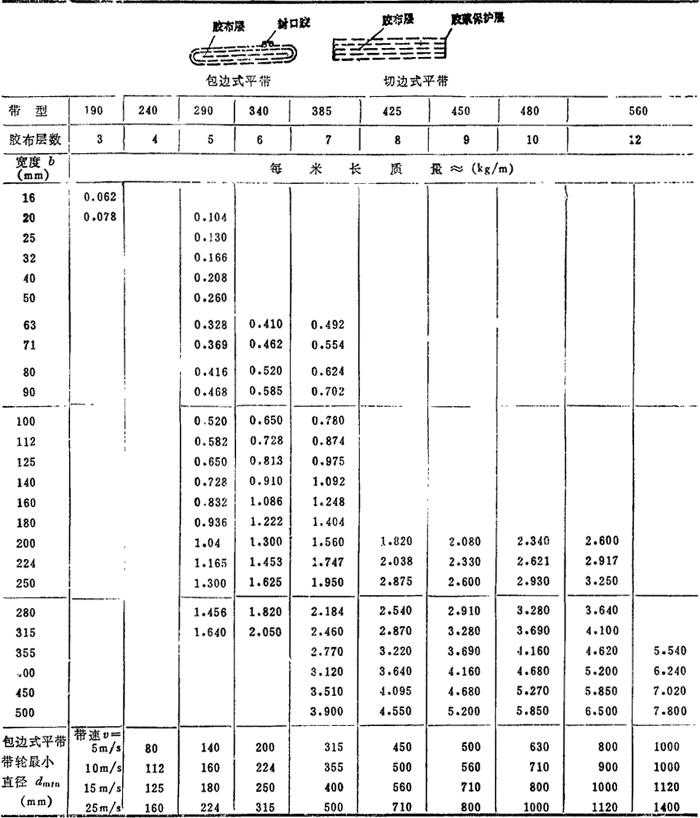

表4.14-12 普通平带(胶帆布带)类型和规格(摘自GB524-89)

注:① 切边式传动胶带以开口传动为宜,并应避免在塔轮上使用。切边式平带带轮最小直径比包边式的可小20%。

② 标准中未规定胶带质量。表中质最值系按一层1.3kg/m2计算,仅供设计计算时参考。

③ 带型是以带全厚度的抗拉强度N/mm表示的。

④ 带厚 的参考尺寸为每层厚1.25mm。

的参考尺寸为每层厚1.25mm。

⑤ 标记示例2带型340,带宽125mm:普通平带340×125GB524-89。

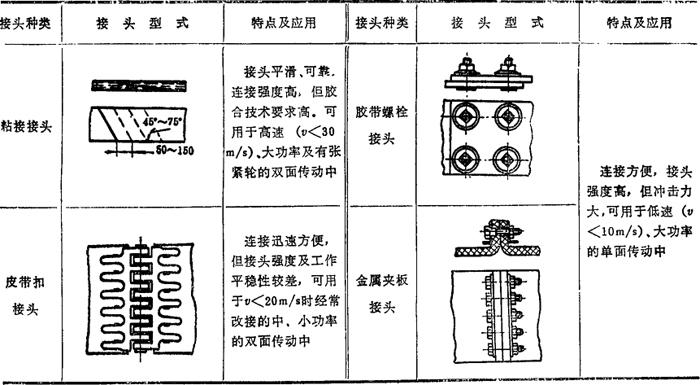

表4.14-13 平带的接头型式、特点和应用

注:使用粘接成胶带螺栓接头时,其运行方向应如下图所示。

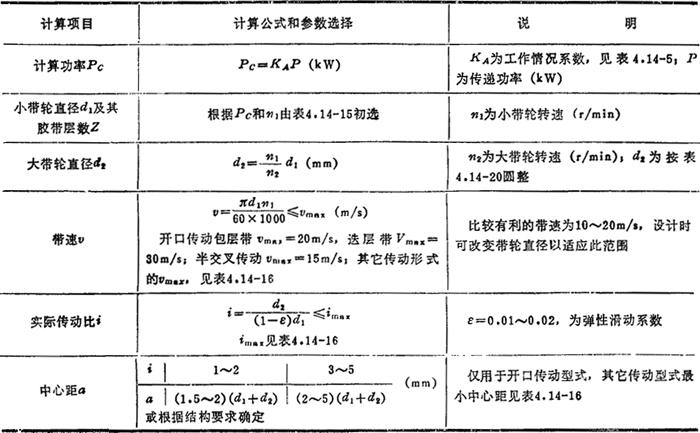

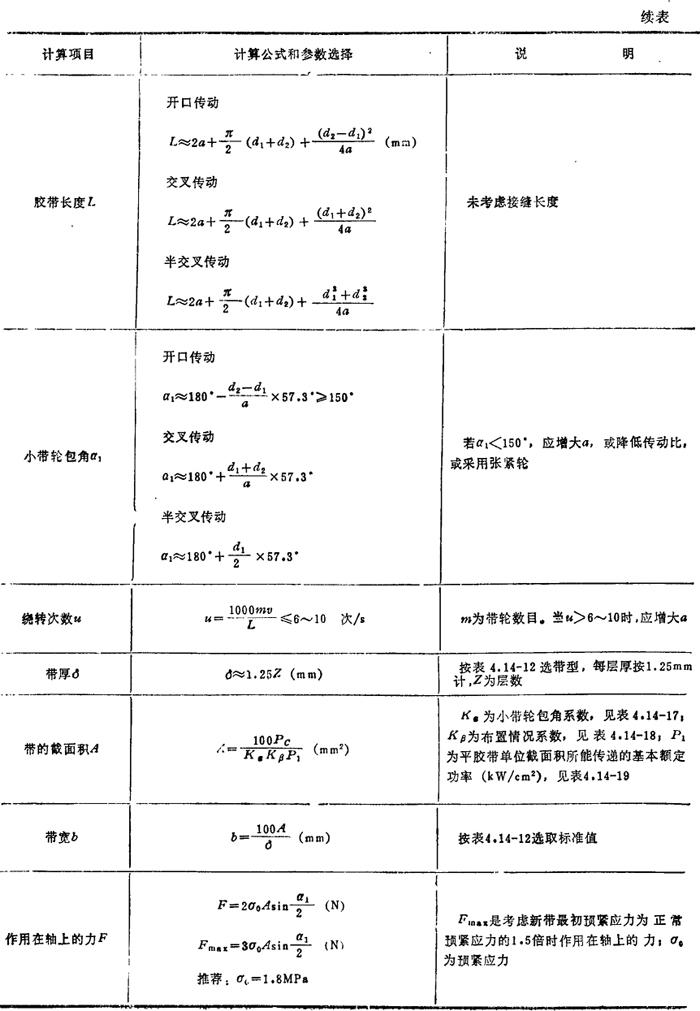

表4.14-14 平带传动设计计算

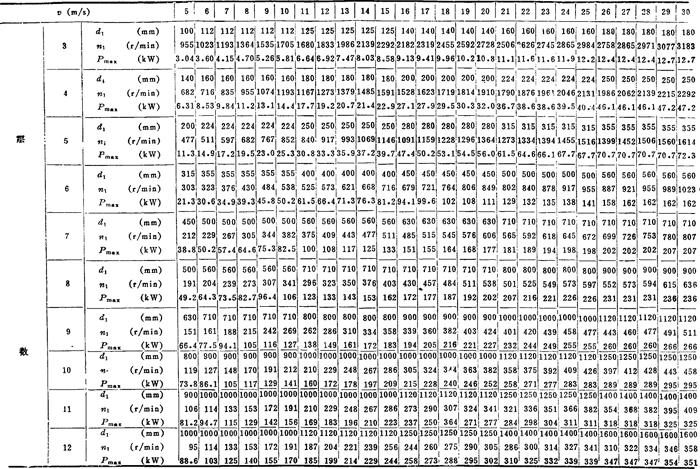

表4.14-15 小带轮直径及其胶带层数

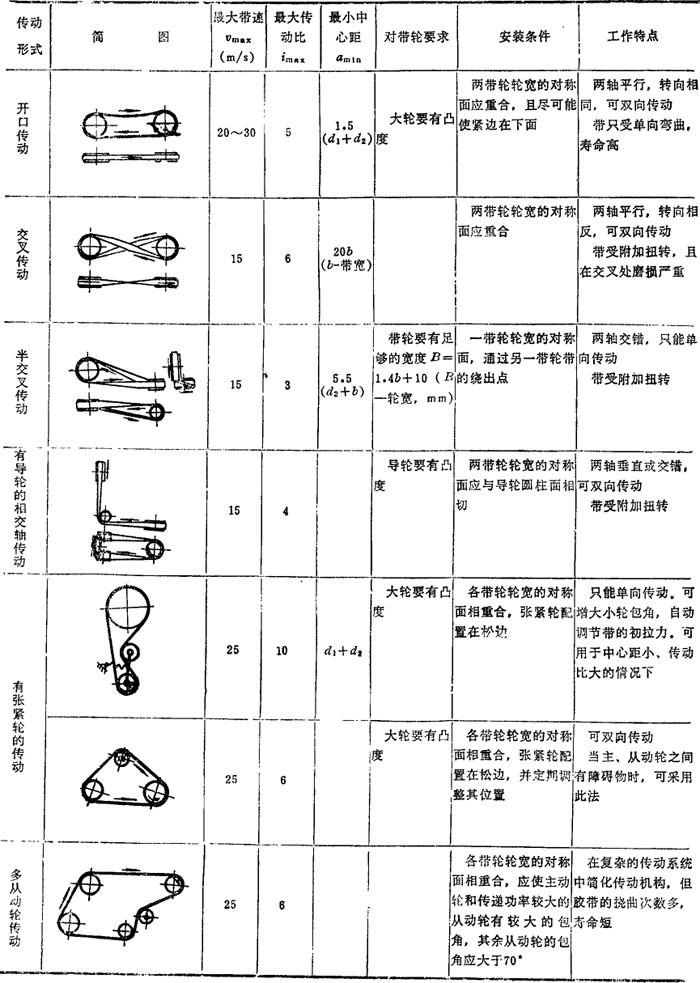

表4.14-16 传动形式及主要性能

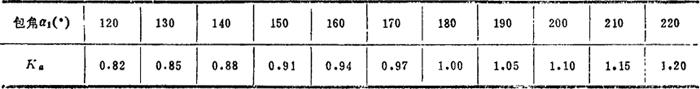

表4.14-17 小带轮包角系数Ka

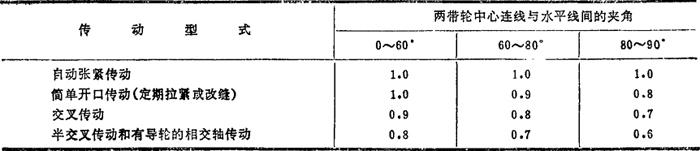

表4.14-18 传动布置系数Kβ

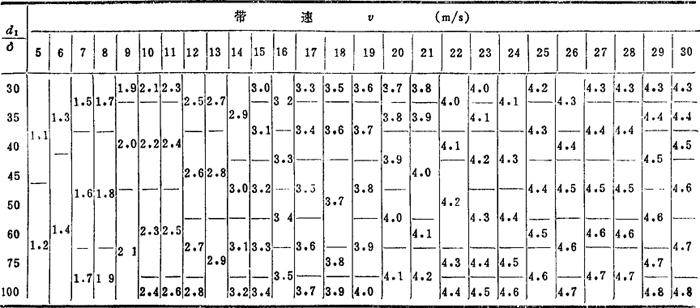

表4.14-19 平胶带单位截面积所能传递的基本额定功率P1(kW/cm2)

注:① 表中为a=180°、σ0=1.8MPa的平胶带单位截面积所能传递的功率P1。当σ0=1.6MPa时,比表内数值约小7.8%;σ0=2.0MPa时,比表内数值约大7.8%,工作在潮湿、高温、多尘或油质饱和空气等恶劣条件下,P1应减小(10~30)%;

② 对于自动张紧传动,P0值仅使用表中v=10m/s一项,并须乘以v/10,

表4.14-20 平带轮的结构形式、辐板厚度和直径极限偏差 mm

注:平带轮工作表面的粗糙度Ra=3.2μm(d>300mm)或R0=1.6μm(d<300mm)其它结构尺寸见V带带轮部分。轮缘凸面轮廓形状应为规则的对称曲线,中心部分有一段直线与曲线相切,其宽度不大于B的2/5。

平带带轮的材料、轮毂尺寸和静平衡要求等同V带带轮。

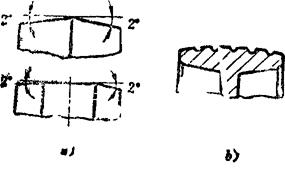

对于带速v>30m/s、轴转速n1=10000~50000r/min的高速带传动,通常都是开口的增速传动,增速比可达4,用张紧轮时可达8。小轮直径一般取20~40mm,在带速和安装尺寸允许的条件下,以选较大值为宜。为适应高速,使其运转平稳和具有一定的寿命,高速带一般都采用薄而轻的玻璃纤维高速环形胶带、聚氨酯高速环形带和薄型强力锦纶带(薄型锦纶片复合平带)。带的绕曲次数u=n′v/L(n′为带上某一点绕行一周时所绕过的带轮数目;带速v及带长L的单位分别为m/s及m)是影响带的寿命的主要因素,因此应予限制,使umax<50~100s-1。高速带带轮的重量应轻,质量分布应均匀,通常采用钢和铝合金制造。带轮各表面应精加工,轮缘工作表面的粗糙度不得大于Ra3.2μm。带轮应进行动平衡检测,其允许重心偏移量e,对一般磨床磨头带轮(n=6000~10000r/min)为3~5μm,高速磨头带轮(n=15000~30000r/min)为0.4~1.2μm,精密磨床带轮(n=15000~50000r/min)为0.08~0.25μm。如图4.14-5所示,为防止掉带,主、从动轮轮缘表面都应有凸度,除薄型强力锦纶带外,也可制成鼓形面或2°左右的双锥面(见图a),为防止运转时带与轮缘表面形成气垫,轮缘表面应开环形槽(如图b),环槽间距为5~10mm,槽截面一般为半圆形,深1mm(大轮可不开)。

图4.14-5 高速带轮轮缘