不锈钢的焊接工艺

出处:按学科分类—工业技术 江苏科学技术出版社《焊工简明实用手册》第462页(3227字)

1.焊接方法

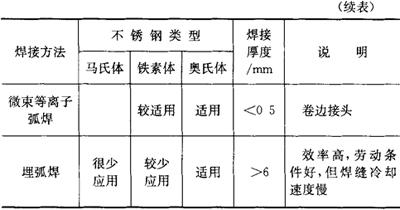

常用适于焊接不锈钢的弧焊方法见表7.4-1。

表7.4-1 常用适于焊接不锈钢的弧焊方法

(1)焊条电弧焊

厚度2mm以上的不锈钢板用焊条电弧焊居多。焊条的选用可根据母材的材质型号,选用与母材成分相同或相近的焊条。注意其熔敷金属含碳量不得高于母材的焊条。焊接施工需注意下列事项:

①焊条焊前须按规定温度烘干。

②焊接位置尽量采用平焊位置,当立、仰焊时,应选比平焊较小直径的焊条。

③不允许焊条在非焊接部位引弧,收弧时需填满弧坑,或在引出板上收弧。

④采用短弧快速焊,弧长一般在2~3mm,不允许焊条做横向摆动。

⑤焊道清渣时,必须用不锈钢钢丝刷,不准使用碳钢钢丝刷。

⑥多层焊时,层间温度不宜过高,可待冷却到60℃以下,再清理焊渣和飞溅物,对工件表面质量要求高时,可在坡口两侧涂上石灰水或专用防飞溅剂。

⑦有必要时,焊后进行固溶处理或消除应力处理。

固溶处理参考工艺:加热至1000~1150℃,以2min/mm板厚确定保温时间急速冷却。

消除应力处理参考工艺:加热至900℃左右,以2min/mm板厚确定保温时间后,在空气中冷却。

(2)氩弧焊

氩弧焊保护效果好,焊缝成分易控制,热影响区晶粒长大倾向小;焊后不用清渣,可全位置焊接和机械化焊接,是奥氏体不锈钢较为理想的焊接方法。

TIG焊最适合3mm以下不锈钢薄板的焊接;厚度小于0.5mm的薄板应采用脉冲TIG焊;厚度大于3mm的宜采用开坡口或多层多道焊;板厚大于13mm不宜采用TIG焊,主要是成本高。

板厚大于6mm的不锈钢宜采用射流过渡的MIG焊,焊丝直径可选Φ0.9~1.6mm,只适合平焊和横焊。薄板宜采用短路过渡,可全位置焊接。焊丝直径可选Φ0.8mm、Φ0.9mm和Φ1.2mm。

为保证背面焊道的质量,注意底层焊时,宜在背面附加氩气保护。

(3)埋弧焊

适用于中厚板不锈钢的焊接,有时也用于薄板。由于埋弧焊热输入大,熔深大,冷却速度慢,应防止焊缝中心区热裂纹和热影响区耐蚀性的降低。因此,对热裂纹敏感的纯奥氏体不锈钢,一般推荐采用埋弧焊。

(4)等离子弧焊

厚度10~12mm以下奥氏体不锈钢采用等离子弧焊是比较理想的焊接方法。0.5mm以下薄板采用微束等离子弧焊最为合适。因为等离子弧热量集中,利用小孔效应可不开坡口,不加填充焊丝单面焊一次成形,尤其适合奥氏体不锈钢钢管的纵缝焊接。

2.焊前准备

根据焊接方法、材料厚度、结构要求开出坡口。坡口两侧40mm需彻底清理,清除全部碳氢化合物及其他污染物。定位焊用焊条应与焊接用焊条相同。

3.焊接材料

表7.4-2为部分奥氏体不锈钢弧焊用焊接材料。表7.4-3为铁素体不锈钢焊接材料。表7.4-4为马氏体不锈钢焊接材料的选用。表7.4-5为几种不锈钢用药芯焊丝。

表7.4-2 部分奥氏体不锈钢弧焊用焊接材料

表7.4-3 铁素体不锈钢焊接材料选用

表7.4-4 马氏体不锈钢焊接材料及选用

表7.4-5 几种不锈钢用药芯焊丝选用参考

焊接铁素体不锈钢的材料可用同质的铁素体型或异质的奥氏体型。前者焊缝颜色与母材相同,膨胀系数和耐蚀性与母材相近,但焊缝抗裂性不高。采用异质奥氏体焊材焊缝的抗裂性高,但不能进行预热和焊后热处理。

4.焊接工艺参数

表7.4-6为焊条电弧焊对接焊坡口形式及焊接工艺参数。

表7.4-6 焊条电弧焊对接焊坡口形式及焊接工艺参数

表7.4-7为埋弧焊的坡口形式及焊接工艺参数。

表7.4-7 埋弧焊的坡口形式及焊接工艺参数(见上表)

表7.4-8为手工TIG焊对接平焊坡口形式及焊接工艺参数。

表7.4-8 手工TIG焊对接平焊坡口形式及焊接工艺参数

表7.4-9为TIG焊管子对接与管板焊接工艺参数。

表7.4-9 TIG焊管子对接与管板焊接工艺参数

表7.4-10为脉冲TIG焊管子对接与管板焊接工艺参数。

表7.4-10 脉冲TIG焊管子对接与管板焊接工艺参数

表7.4-11为对接脉冲MIG焊焊接工艺参数。

表7.4-11 对接脉冲MIG焊焊接工艺参数

注:脉冲频率50Hz,焊丝为0Cr18Ni9。

表7.4-12为不锈钢大电流等离子弧焊工艺参数。

表7.4-12 不锈钢大电流等离子弧焊工艺参数

表7.4-13为不锈钢薄板小电流等离子弧焊工艺参数。

表7.4-13 不锈钢薄板小电流等离子弧焊工艺参数

表7.4-14为不锈钢超薄板微束等离子弧焊工艺参数。

表7.4-14 不锈钢超薄板微束等离子弧焊工艺参数