技术检查的类别、计划和审核

出处:按学科分类—工业技术 企业管理出版社《工程师手册》第484页(2561字)

1.技术检查的分类

对产品而言,技术检查的方法可以分为两大类。

一类是全数检查,就是对一批产品逐一进行检查,以确定每一件产品质量是否符合技术标准。此方法适用于非破坏性的,检验工作量小、费用少和小批量生产的成品或半成品。

另一类是抽样检查,按照统计的方法,从每一批中抽取一定数量的产品作为样品,对每一个样品进行检查,通过检查来判别整批产品是否符合技术标准。这种方法有一定的局限性,有时被抽验的部分产品不一定代表整批产品的全貌。但这种方法具有检查方便、节省费用的优点,所以,在实际工作中被广泛采用。为了提高检查的准确度,减少误差,必须遵守如下原则。

(1)抽取的样品要同一来源

利用抽样进行技术检查时,其样品要同一来源,即同一批原材料、同一条生产线、同一副模具或同一生产班组,若样品的来源不同,检查中发现的问题很难分析。

(2)确定容许不合格品率

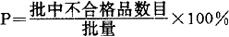

大批量生产不可能制出100%的合格品,但只要把不合格的数量控制在一定的限度内,就可以不采用全数检查的办法。自动磨光工序,其不合格品通常只占1%,容许这1%的不合格品进入下道工序,但是,在最后检查时,必须把这些不合格品挑出来。既然某些工序在常态下容许一定的不合格率,那么,选用一个相应的抽样方案,检查时,超过容许不合格品率的批量,不能通过。若某一工序的不合格品率超常,就要采用全数检查。批量的不合格品率用P表示,可写成:

成品的批量不合格品率,应由用户单位和生产单位协商确定,最后按规定的P值验收,进行技术检查。

(3)抽样方案

确定抽样方案时,可采用一次抽样和二次抽样。一次抽样检查是只从批中抽取一次样品,根据样品检查的结果,判断批合格或不合格。二次抽样是在一次抽样的基础上,再作检查,根据第二次样品检查结果,加上第一次样品检查结果,判断批合格或不合格。采用一次抽样,管理方便,但检查的样品数比二次抽样要多,采用二次抽样,管理繁琐,但样品数少。

2.技术检查计划

技术检验工程师根据设计部门已确定的技术规格来制订技术检查计划,并负责完成自制检测手段的设计工作。还要熟练地运用数理统计工具绘制质量控制图表,把潜在的技术问题反映出来,避免产生废品。技术检查计划的内容主要有两个方面。

(1)设立检查点

工艺流程图是技术检查部门设置检查点的主要依据。常见的检查点有:进货检查;批量生产前的首批样品检查,一般是在机器调整完了时进行;工序检查,多采取巡回检查方式;跨车间工件转序检查;成品检查;在产品不合格会造成不可挽回的巨大经济损失的场合,必须采取事先预防废品出现的检验手段,设立检查点进行把关。不要把检查点理解为设置在一个固定地点,它应该是动态的。

(2)编制技术检查文件

为了使技术检查人员知道检查的主要内容和正确方法,以及需要掌握的技术验收标准,需要编制技术检查文件。

①文件的内容

a.测试方法。应详细说明试验的环境条件、所用测试仪器、测试工作程序及准确度方面的公差要求。

b.检验的子样大小。

c.抽样检验方案。

d.采用的计量值、计数值或其他。

e.验收标准和公差界限、批量检查的合格标准、对合格批或不合格批的不同处理方法,继续加工或决定停止生产的标准。

f.必须记录的数据、应用的表格和工作报告。

②编制技术检查文件的工作程序

一般包括绘制流程图、进行工艺过程分析、编写检查指导书,划分质量缺陷严重性等级等。零件加工、部件装配、成品总装,都需画出流程图,用以明确各工序之间的关系和应进行的检查工作。检查部门的工程师,依照流程图规定的各道工序,事先把检查工作中可能遇到的产品质量缺陷考虑周全,逐项填入工艺过程分析表中的缺陷栏内,对造成缺陷的因素进行分析,明确影响质量的主导因素。技术检查要依据检查指导书进行。随着检查形式的不同,指导书的格式内容也不同。质量缺陷的严重性分级,它是在设计部门制定的质量特性重要性分级的基础上由检验工程师划分的。

3.产品技术质量审核

产品技术质量审核是指对已装箱准备发货的成品、已入库的零件和外购器材等所进行的重新检验。产品技术质量审核可使生产单位对这批货在发给用户前就预知会发生什么问题,从而及早采取措施,避免信誉受到损失,同时,也可暴露产品技术质量管理上存在的问题,为制订下一步技术质量目标提供依据。

为了确定产品技术符合适用性的程度,必须根据已制订的技术质量分级指导书中的规定,逐项进行审核。

审核结果,由产品技术审核员记入产品技术质量记录单。