成型工艺设计

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第691页(4374字)

根据零件的技术工艺要求和结构设计合理性,通过对冲压件不同工艺方案的分析与比较,制订出冲压工艺规程。制订时,在确定冲压件结构合理的基础上,既要考虑工艺方案的技术先进性,还要顾及可行性和经济性。

(一)拟订成型工艺

1.分析冲压工艺性

仔细阅读工件图纸,分析其冲压工艺性。例如冲裁件的内外转角处,若有尖角或过长过狭的悬臂和槽,不仅会影响模具的使用寿命,还会影响后续拉深或翻边件的成型,说明该坯件的冲压工艺性不好。一般冲压工件的经济精度是IT12~IT13,若该件的尺寸精度要求高于此范围,又会增加工序数目和模具材料及制造成本。

又如拉深和局部成型工件的材料,若塑性不好,会使成品率降低;若板料太厚(大于10mm),则难以加工。因此,对于冲压加工困难的工件,应在不影响零件使用性能的前提下,向设计部门提出修改意见,对零件作适当修改。

2.拟订冲压工艺方案

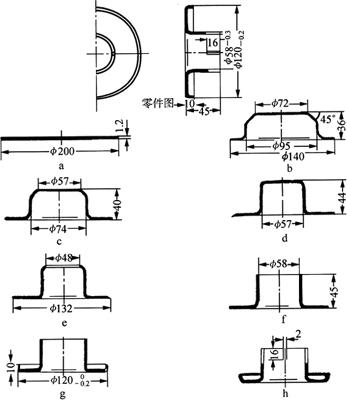

冲压件变形工艺的选择,是根据其形状、尺寸及每道工序中材料所允许的变形程度而确定,如图9-57所示汽车消音器是经过九道工序冲压而成的。其冲压工艺过程是先确定备料方式,即把板料用剪床裁成条料,再参照有关工艺安排冲压基本工序和辅助工序(如热处理等)的顺序,依次将条料冲裁成圆形坯件,再将坯件经过三次拉深成筒形后冲孔,最后翻边翻出凸缘并切槽。

图9-57 汽车消声器零件冲压工艺

a.坯料 b.一次拉深 c.二次拉深 d.三次拉深 e.冲孔 f、g.翻边 h.切槽

3.判断是否用压边圈

采用或不采用压边圈的条件如表9-16所示。

表9-16 采用或不用压边圈的条件

(二)计算坯料尺寸

1.拉深件落料毛坯直径的计算

拉深件坯料直径的展开计算方法比弯曲长度计算复杂,而且零件形状不同,计算公式也不同,但厚壁件及带凸缘件的拉深仍须先确定其中性层位置。

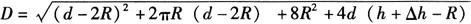

(1)无凸缘圆筒形件坯料直径计算公式:

式中 R——圆角半径,等于r+t(mm);

h——零件高度(mm);

△h——切边余量(mm)。

式中所有符号的标注如表9-17中的图所示。

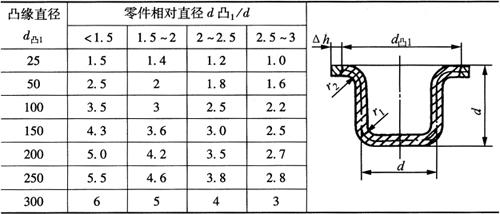

表9-17 无凸缘圆筒形拉深件的切边余量△h(mm)

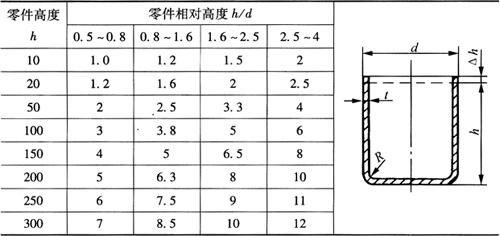

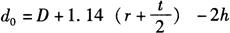

(2)有凸缘圆筒形件坯料直径计算公式:

式中 d凸——包含切边余量△h的凸缘部分外径(mm);

r1——筒底部内圆角半径(mm);

r2——凸缘翻边外圆角半径(mm);

h——零件中线高度(mm);

△h——凸缘端头切边余量(mm)。

式中所有符号的标注,如表9-18中的图所示。

表9-18 有凸缘圆筒形拉深件的切边余量△h(mm)

2.翻边件极限高度计算

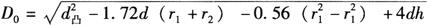

(1)平板毛坯翻边高度H:先计算预孔直径d0,可近似按弯曲展开计算,由图9-58可知:

图9-58 圆孔一次翻边工艺

a.平板毛坯翻边 b.在拉深件底部翻边

将D1=D+2r+t及h=H-r-t代入上式并整理后可得预孔直径d0:

d0=D-2(H-0.43r-0.72t)

一次翻边的极限高度,可以根据翻边系数(表9-19)和预孔直径推导求得,即

H= +0.43r+0.72t

+0.43r+0.72t

= (1-

(1- )+0.43r+0.72t(式中

)+0.43r+0.72t(式中 为翻边系数)

为翻边系数)

表9-19 各种材料的翻边系数(t为板厚)

(2)拉深件翻边高度h1:按上述方法计算翻边前的孔径

翻边前的拉深高度则为

h1=H-h+r

若用多次翻边工艺时,在翻边工序间要增加退火工序,并每次比上次应加大翻边系数。

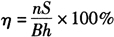

(三)拟定排料方式及材料利用率η

式中 S——冲裁件坯料面积(mm2);

B、h——分别为条料宽度和长度(mm);

n——冲裁坯件过程中条料送进量。

如图9-59所示,材料排样方式不同,材料利用率η也不同。图9-59a为有接边排样法,可获得较光洁的切口,并减少坯料的毛刺和歪曲;而图9-59b无接边或小接边排样法,虽然材料利用率很高,但毛刺大,尺寸不容易准确。因此,最好在保证冲裁件尺寸精度和表面质量要求的前提下,将不同排样方式的利用率进行比较选择。

图9-59 有接边和无接边法

a.有接边 b.无接边

(四)计算中间工序的次数和半成品尺寸

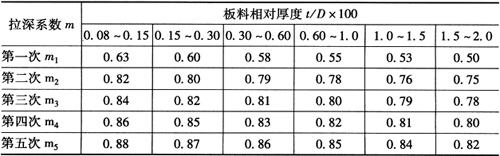

图9-57所示的汽车消音器零件,因深度大而分三次拉深才能完成,且每次拉深时的变形程度(即拉深系数m)及半成品直径和高度都应事先计算出来,即

式中 d——拉深后的工件直径(mm);

D——板料直径或前一次拉深后的半成品直径(mm)。

深度小的零件可以一次拉深完成,深度大的零件则需两次或多次拉深,为提高生产效率,总是希望采取尽可能小的拉深系数。但是,拉深系数越小,坯料边缘拉入凹模愈困难,从底边到边缘的过渡部分的应力也越大,若拉应力超过金属的抗拉强度时,拉深成品的底面会被拉穿。所以,m不能太小,能保证拉深过程正常进行的最小拉深系数,即为极限拉深系数,如表9-20所示。

表9-20 低碳钢板料的极限拉深系数

从表9-20中可以看出,在进行多次拉深时,拉深系数m应一次比一次略大,并穿插中间退火,以消除前几次拉深中所产生的硬化现象,保证后续拉深能顺利进行。

(五)选择拉深设备

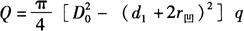

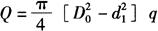

1.计算压边力和拉深力

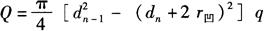

(1)计算压边力:对于筒形件第一次的压边力,有

当d1/t的值很大时,有

对于筒形件以后各次拉深的压边力,有

上三式中 Q——压边力(N);

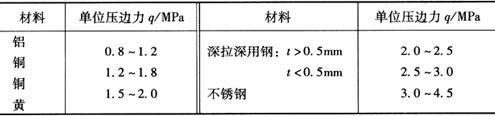

q——单位压边力(MPa),如表9-21所示;

表9-21 圆筒形件拉深时防皱单位压边力q值

D0——坯料直径(mm);

r凹——凹模圆角半径(mm);

d1,…,dn,dn-1——各次拉深件的直径(mm)。

(2)计算拉深力:对于圆筒件,最大拉深力可按下式计算:

Fmax=3(σb+σs)(D-d-r凹)t(N)

式中 D——坯料直径(mm);

d——拉深凹模直径(mm);

r凹——拉深凹模圆角半径(mm);

t——材料厚度(mm)。

2.选择拉深吨位

结合拉深件所需的拉深力确定,设备吨位应比拉深力大。拉深所需压力机的电机功率为

P=Aξn/60×75×η1η2×1.36×10(kW)

式中 A——拉深功(N·m);

ξ——不均衡稀疏,取ξ=1.2~1.4;

η1——压力机效率,取η1=0.6~0.8;

η2——电机效率,取η2=0.9~0.95;

n——压力机每分钟行程次数。