典型工件的对焊

出处:按学科分类—工业技术 河北科学技术出版社《实用焊接技术手册》第279页(3193字)

1.小截面工件的对焊

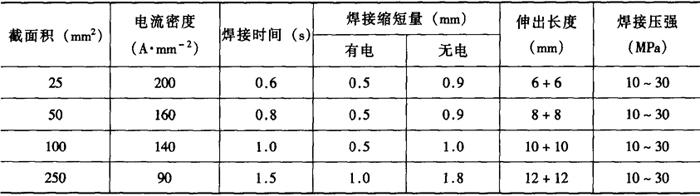

小截面零件包括线材和薄板等。直径d≤5mm的线材多采用电阻对焊,其工艺参数可参考表1-8-44。

表1-8-44 线材电阻对焊的工艺参数[6]

直径很小的线材、不同材料的线材,以及线材与冲压件(如电阻器和二极管的端盖)可采用电容储能式对焊,其特点在于焊接规范非常硬,加热范围极窄,大大减轻了被焊金属热物理性能对接头形成的影响。

薄板对焊在冶金工业轧制钢板的连续生产线上广泛应用。板材宽度从300~1500mm以上,厚度从小于1mm到十几mm。材料有碳钢、合金钢及有色金属及其合金等。板材对焊后,接头由于将经受轧制,并产生很大的塑性变形,因而不仅要有一定的强度,而且应有很高的塑性。厚度小于5mm的钢板,一般采用连续闪光对焊,用平面电极单面导电,板材较厚时,采用预热闪光对焊,双面导电,以保证沿整个端面加热均匀。

薄板焊接时,因断面的长与宽之比较大,面积分散、接头冷却快,闪光过程中自保护作用较弱,同时,液态过梁细小,端面上液态金属层薄。易于氧化和凝固。因此必须提高闪光和顶锻速度。焊后须趁热用毛刺切除装置切除毛刺。低碳钢和不锈钢板闪光对焊的工艺参数可参考表1-8-45和表1-8-46。

表1-8-45 低碳钢钢板的闪光和顶锻留量的工艺参数[7]

表1-8-46 不锈钢板闪光对焊的留量(板宽700~900mm)[6]

2.型材的对焊

钢筋对焊,金属改制工业中的型钢对焊,及金属结构制造中的型材对焊等均属此类。

钢筋对焊比较容易,直径小于10mm用电阻对焊;大于10mm用连续闪光对焊;大于30mm的用预热闪光对焊。直径大于80~100mm的碳钢棒材可用程序降低电压法或脉冲闪光对焊。焊接之前,应先将钢筋端部校直,并清除表面的氧化皮、锈皮和油污等。钢筋端面不允许加工成很大斜面,因为这会引起加热不均匀而影响焊接质量。

碳素钢棒材的焊接工艺参数,根据其截面和直径选择,表1-8-47和1-8-48分别列出棒材电阻对焊和闪光对焊的工艺参数。方钢和长方形截面闪光对焊时,由于四角的散热条件好,加热又不利,因而这里易形成夹杂物缺陷。为改善加热,多采用预热闪光对焊。

表1-8-47 低碳钢棒材电阻对焊的工艺参数[2]

注:表中参数值对淬火钢电流密度和焊接时间应增加20%~30%,伸出长度增加100%,对于高电阻钢,焊接压强应增加到50MPa。

表1-8-48 棒材闪光对焊留量和时间的参考数值[3]

注:调伸长度为两焊件伸出长度之和。

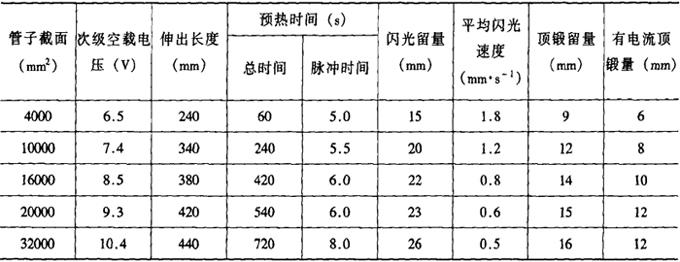

3.管材对焊

管材对焊广泛应用于锅炉制造、管道工程及石油设备制造。根据管材的断面和材料选择连续或预热闪光对焊。夹钳电极可以用半圆形或V形。通常当管径与壁厚的比值大于10时选用半圆形电极,以防管材壁被压扁。比值小于10时可选用V形。为避免管材在夹钳电极中滑移,夹钳电极应有适当的工作长度。管径为20~50mm时,工作长度为管径的2~2.5倍;管为200~300mm时为1~1.5倍。低碳钢和合金钢管连续闪光对焊的工艺参数可参考表1-8-49。大直径厚壁低碳钢管一般用预热闪光对焊,其工艺参数可参考表1-8-50。

表1-8-49 20号钢、12Cr1MoV及12Cr18Ni12Ti钢管连续闪光对焊的工艺参数[6]

表1-8-50 大直径厚壁低碳钢管预热闪光对焊的工艺参数[2]

由于管材是展开形断面,散热较快,端面液态金属易于冷却,顶锻时难于挤出。面积分散,又使闪光过程中自保护作用减弱。因此,当工艺参数选择不当时,非金属夹杂物会残留在接口中形成灰斑缺陷。保持稳定闪光,提高闪光和顶锻速度,并采用气体保护,能减少或消除灰斑。

管材焊后,需去除内外毛刺,以保证管材外表光洁,内部有一定的通道孔径。去除毛刺需使用专用工具。

4.环形件对焊

环形件对焊常用在汽车轮辋、链环、轴承环及齿轮锒套的制造中。环件对焊的特点是存在分流和变形弹力的影响。分流增加了焊接需用容量。随着环件直径减小,截面增大和材料电阻率减小、分流增大。由于存在分流,需用功率要增大15%~50%。分流随环形件直径的减小,断面的增大,以及材料电阻率的减小而增大。

自行车、摩托车轮辋、汽车轮辋均采用连续闪光对焊,夹钳电极的钳口必须与工件断面相吻合。顶锻时,为了防止反弹力影响接头质量,甚至拉开接头,延长无电流顶锻时间。锚链、传动链等链环多用低碳钢和低合金钢制造,直径d<20mm可用电阻对焊,d>20mm时可用预热闪光对焊。预热的目的是为了使接口处加热均匀,顶锻时容易产生一定的塑性变形。小直径链环对焊的工艺参数可参考表1-8-51。

表1-8-51 小直径链环电阻对焊的工艺参数[6]

5.刀具对焊

刀具对焊是目前刀具制造业中用于制造毛坯的工艺方法之一,主要是高速钢(W8Cr4V、W9Cr4V2)和中碳钢的对焊。刀具对焊有如下特点:

(1)高速钢与中碳钢的导热参数(λ)与电阻率(ρ0)差别大。在常温下,中碳钢λ=0.42W/(cm·℃),ρ0=18~22μΩ·cm;高速钢λ=0.23W/(cm·℃),ρ0=48μΩ·cm。为了使接合面两侧的温度分布基本一致,高速钢的伸出长度应比中碳钢小30%~50%。一般情况下高速钢的伸出长度为(0.5~1.0)d。为了防止散热过快,伸出长度应不小于10mm。

(2)高速钢淬火倾向大,焊后硬度将大大提高,并可能产生淬火裂纹。为了防止裂纹,可采用预热闪光对焊。预热时,将接口附近5~10mm范围内的金属加热到1100~1200℃。焊后在600~700℃的电炉中保温30min进行退火。

(3)高速钢加热到高温时,会产生晶粒长大或在半熔化晶界上形成莱氏体共晶物,使接头变脆。莱氏体共晶物不能通过热处理消除。因此需要用充分的顶锻来消除这种组织。刀具对焊的工艺参数可参考表1-8-52。

表1-8-52 刀具对焊的工艺参数[6]