塑料熔体的粘度

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第11页(3703字)

塑料熔体粘度的影响因素较多,大体上可以分为两类,一类是内在因素,即塑料材料结构本身方面的因素,如相对分子质量、相对分子质量分布、分子链的柔性和聚集状态,低分子添加剂以及分子链缠结等方面;另一类因素是外界条件,如温度因素、压力因素、剪切速率以及时间因素等。对塑料材料成型加工来说,熔体粘度的内在影响因素,只讨论相对分子质量这一因素,对外界因素则讨论温度、压力与剪切速率。

(一)相对分子质量对塑料熔体粘度的影响

塑料材料的相对分子质量增大,不同链段偶然位移相互抵消的机会愈多,因而分子链重心移动愈慢,要完成流动过程就需要更长的时间和更多的能量,所以塑料熔体(或塑料分散体)的粘度随相对分子质量增加而迅速增加,见图1-15。

图1-15 粘度与相对分子质量的关系

Fox与Flory提出了线性塑料材料相对分子质量与零切粘度的经验公式:

*有资料认为在1.5与2,也有资料认为在1.0与1.6之间。

* *也有资料认为在3.4与3.5之间。

式中 Mw——重均相对分子质量;

Mc——开始产生分子缠结的临界相对分子质量;

A、B——常数;

η0——剪切速率很低时(即为零时)的表观粘度。

Flory的研究发现,塑料材料的临界相对分子质量大约在5000~15000之间。在实际中能进入应用领域的塑料材料,其相对分子质量均在临界相对分子质量以上。这就意味着,在成型加工过程中,塑料熔体的粘度与相对分子质量之间的关系只有式(1-18)表示才适合。

塑料熔体的粘度随相对分子质量的3.4次方急剧上升的事实说明,采用过高相对分子质量的塑料材料进行加工时,由于流动粘度过高,以致成型加工十分困难。为了降低粘度,需要提高温度,这又受到聚合物热稳定性的限制。所以,虽然提高相对分子质量能在一定程度上提高制品的力学性能,但不适宜的成型加工条件又反而会导致制品质量的降低。因此,针对制品不同用途和不同的成型加工方法,选择适当相对分子质量的材料对成型加工来说十分重要。选择塑料材料的首要原则是成型加工的可行性,其次才是制品的性能要求。

(二)温度对塑料熔体粘度的影响

成型温度比玻璃化温度(Tg)高得多并且温度变化范围不大的情况下,温度对塑料熔体粘度的关系可用阿累尼乌斯(Arrhenius)指数方程来表示:

η=Aexp(Eη/R·T) (1-19)

式中 A——与物料性能有关的常数;

R——体常数;

T——热力学温度;

Eη——粘流活化能,常见高分子材料Eη的数值见表1-2。

表1-2 常用高分子材料粘流活化能(Eη)的数据

Eη意味着使分子链克服周围分子的作用力而运动的能量,即热运动的能量。粘度取决于这两个能量的比值Eη/RT。提高温度可使粘度下降,但不同塑料材料熔体粘度下降的幅度大不相同。为了便于说明问题将式(1-19)改写成对数形式,即

lnη=lnA+[Eη/(RT)] (1-20)

如果以lnη对1/T作图,则得到一条直线,其斜率为Eη/R,如图1-16所示。

图1-16 几种高分子熔体粘度对温度的依赖关系

1-天然橡胶 2-醋酸纤维 3-PE 4-PMMA 5-PC 6-PA

流动活化能Eη愈大,直线的斜率也愈大。这说明温度对粘度的影响也愈大,即粘度对温度的敏感性就愈强;反之则相反。

当温度为T1时的粘度为η1,当温度上升到T2时粘度为η2,则可用改变了的类似于阿累尼乌斯方程式表示如下:

η2=η1exp[a(T2-T1)] (1-21)

式中:a是粘度对温度敏感性系数。要求剪切速率保持恒定,使用式(1-21)才准确。a数值的大小是由分子结构等因素所决定的。

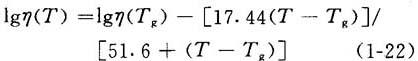

至今尚没有一个数学方程式能在很宽的温度范围内描述粘度与温度的关系,WLF方程将此推进了一大步。威廉斯(Williams)、兰德尔(Landel)和费里(Ferry)在对大量实验研究的基础上,提出了一个半经验的关系式,这就是着名的WLF方程。

式中 η(T)——温度为T时的粘度;

η(Tg)——玻璃化温度(Tg)时的粘度,对任何高分子材料均为1012N·s/m2。

在计算时,T和Tg均用热力学温度K表示,WLF方程在高于Tg100℃的温度范围内是相当精确的,可以用来计算温度为T时的粘度或计算一定粘度所需的温度。这可以作为高分子材料加工设备计算机自动控制反馈技术的基础。

PVC树脂在三种剪切速率下表观粘度与温度的关系见图1-17。

图1-17 PVC树脂表观粘度与温度的关系

1b·s/in2≈6kPa·s

应当注意:橡胶粘度受温度的影响较小,因此,用提高温度的办法来降低橡胶的粘度是不行的。要降低橡胶的粘度,主要靠降低相对分子质量来实现。

(三)压力对塑料熔体粘度的影响

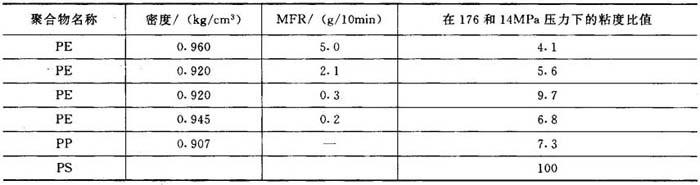

迄今为止,压力对塑料熔体表观粘度的定量数据较少。从定性的角度来讲,增加压力将会导致塑料材料熔体粘度的增大。这是因为熔体间的剪切粘度依赖于分子间的作用力,而作用力的大小又与分子间的距离有关。增加压力会使分子间的距离减小,即熔体中的自由体积减小,因而熔体粘度增大。表1-3列出了几种材料在不同压力下的粘度比值。

表1-3 几种高分子材料在不同压力下的粘度比值

从表1-3中可以看出,PS的粘度受压力的影响最为显着,竟达100之多,而176MPa的压力比正常注射成型的工艺条件高不了太多,所以当注射成型PS,压力对粘度的影响不容忽视。HDPE与LDPE相比,压力对粘度的影响较小;较低MFR的PE与较高的MFR相比,前者压力对粘度的影响较大;而PP则相当于MDPE的情况。

增大压力引起粘度增加这一事实说明,单纯通过增大压力来提高塑料材料的流动性是不恰当的。过大的压力还会造成过大的功率消耗和设备更大的磨损。事实上,一种塑料材料在正常的成型加工温度范围内,增加压力对粘度的影响和降低温度的影响有相似性。在成型加工中,通过改变压力或温度都能获得同样的粘度变化,这称为压力-温度等效性。一般在维持粘度恒定的情况下,塑料材料的压力温度等效性的值(△T/△p)η约为3~9℃/10MPa。这一数据并不依赖于相对分子质量的变化。压力与粘度的关系可用下式表示:

ηp1=ηp0exp[b(p1-p0)] (1-23)

式中ηp1和ηp0分别表示压力p1和常压p0下的粘度;b为压力系数,数值约为4.26×10-3(MPa)-1。

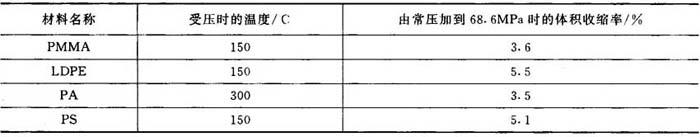

塑料材料在挤出成型中所承受的压力通常比较高,因此,在挤出成型中,压力对塑料材料收缩率的影响往往也不可忽视。表1-4是几种塑料材料在某一温度下由常压加大到68.6MPa时体积收缩率的数据。

表1-4 几种塑料材料在某一温度下收缩率的数据

由表1-4可知,塑料材料的收缩率比小分子材料要高得多,因而,在挤出成型过程中必然影响到制品的精度,这也是必须考虑的因素。