冷却净化系统工艺计算示例

出处:按学科分类—工业技术 轻工业出版社《制浆造纸手册第五分册酸法制浆》第107页(8330字)

根据本节沸腾焙烧炉工艺计算示例,沸腾炉出口炉气温度850℃,组成为:

拟定的流程为:炉气(850℃)-→炉气冷却器(500℃)-→旋风除尘器(450℃)-→文氏管洗涤器-→泡沫洗涤塔(40℃)-→风机-→吸收工序。

1.炉气冷却器

(1)热量衡算

进热:根据本节沸腾炉工艺计算示例,干炉气热量276200千卡/时:炉灰热量60500千卡/时;炉气中水分热量17800千卡/时,共计354500千卡/时。

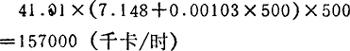

出热:t=0~500℃,Cso。=12%时干炉气的平均热容量:

cp=7.148+0.00103t(千卡/公斤分子·℃)

干炉气带出热量:

炉灰带出热量:

309×0.23×500=35600(千卡/时)

炉气中水分带出热量:500℃时水蒸气的热容量为8.51千卡/公斤分子·℃,则炉气中水分带出的热量为:

2.31×8.51×500=9600(千卡/时)

炉气带出总热量为:

157000+35600+9600=202200(千卡/时)

(2)平均温度差:设空气温度为20℃。取算术平均值。

(3)传热系数取18千卡/米2·时·℃。

(4)炉气冷却器冷却面积:

取13米2,其中包括和沸腾炉出口的连接管及炉气冷却器灰斗的散热面积。

2. 旋风除尘器

气体量,919+51.8=970.8标米3/时,气体温度500℃,压力微负压。

操作气量:

根据表6-2-41选用公称直径400毫米CLK扩散式旋风除尘器一台。其进口尺寸为400×104毫米,断面积为0.0416米2

进口气速:W进=0.765/0.0416=18.4(米/秒)

压力降:炉气重度γ气=(1338.7+41.6)/2750≌0.5(公斤/米3),ξ进推荐采用9.0,则:

旋风除尘器入口含尘量为:

309×103/970.8=318(克/标米3)

除尘效率以85%计,则出口炉气中含尘量为:

3.文氏管洗涤器

(1)计算条件

炉气进入文氏管的温度:~450℃

炉气进入文氏管的压力:~-90毫米水柱

当地大气压:~740毫米汞柱

进文氏管干炉气的分子量:

进文氏管的炉气湿含量: =0.0311(公斤/公斤干炉气)

=0.0311(公斤/公斤干炉气)

(2)文氏管喷水量

喷水量取决于液气比,液气比要适当。喷水量大,雾化不好,效率下降。喷水量小,造成中心短路,液滴密度不足,效率也下降,现取液气比0.785/1000计算。

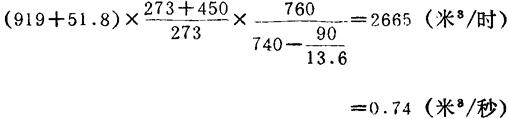

操作气量:

喷水量:2655×0.785/1000≈2.1(吨/时)

(3)由热平衡决定文氏管出口温度

炉气平均分子热容量:当Cso2=12%,t=450℃时,Cp=7.128+O.00103×450=7.592(千卡/公斤分子·℃)

炉气带入热:

41.01×7.592×450=140000(千卡/时)

炉气中水分带入热:450℃时水气平均分子热容量为8.44千卡/公斤分子·℃。

2.31×8.44×450=8780(千卡/时)

矿灰带入热:

46.4×0.23×450=4800(千卡/时)

喷水带入热量:设水温为32℃,

2100×32==67200(千卡/时)

反应热和溶解热:

SO3(气)+H2O(气)-→H2SO4(气)+29830千卡/公斤分子

H2SO4(气)-→H2SO4(液)+11980千卡/公斤分子

上述反应热均取25℃时近似计算,不再校正。

H2SO4的溶解热为22000千卡/公斤分子。

炉气中含SO30.08公斤分子。

0.08×(29830+11980+22000)=5104(千卡/时)

由热平衡,经试差法求炉气出口温度tg。假定tg=65℃,在此温度下,水汽的平均分子热容量为7.85千卡/公斤分子·℃,炉气的平均分子热容量:

Cp=7.148+0.00103×65=7.216(千卡/公斤分子·℃)

炉气带出热:

41.01×7.215×65=19230(千卡/时)

排液温度tw较tg低4~8℃,取tw=59.5℃,此温度时饱和水蒸气压P水为146毫米汞柱。假定文氏管压力降为150毫米水柱则文氏管出口压力为-240毫米水柱。出口炉气中湿含量:

出口炉气中含水:

炉气中水分带出热:

10.17×7.85×65=5180(千卡/时)

蒸发水量:183.2-41.6=141.6(公斤/时)

水的汽化热(0℃时水的汽化热为595千卡/公斤):

141.6×595=84300(千卡/时)

出热总计:

19230+5180+84300=108710(千卡/时)

排出的水量:2100-141.6=1958.4(公斤/时)

排水温度:

计算结果与试取的基本一致。取tg=65℃,tw=60℃进行下面的计算。

(4)排出水中溶解的二氧化硫

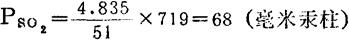

近似取进口炉气中SO2浓度(12%)和出口压力(-240毫米水柱)计算:

当Pso2=64.5毫米汞柱和温度为60℃时,二氧化硫在水中的饱和溶解度为0.44克/100克水(本节二氧化硫的吸收部分),排水中二氧化硫溶解度取饱和溶解度的70%。排水中二氧化硫溶解量:

文氏管出口炉气成分:

平均干炉气分子量:

炉气湿含量: =0.138公斤/公斤干炉气

=0.138公斤/公斤干炉气

炉气中SO2浓度:~11.8%

SO3在文氏管中全部生成酸雾,但大部分仍留在炉气中,计算中从略。

(5)文氏管尺寸计算

进口状态操作气量:

出口状态操作气量:

第一级文氏管主要用于降温,故取喉管进口气速60米/秒。

喉管截面积:0.74/60=0.0123(米2)

喉管出口气速:0.413/0.0123=33.6(米/秒)

平均气速:(60+33.6)/2=46.8(米/秒)

喉管直径:

喉管长度:取L/d=1.28

L=125×1.28=160(毫米)

喷水孔:喷水量2100公斤/时(0.000584米3/秒),喷水速度取10米/秒,采用Φ3毫米喷水孔,每个喷水孔面积为7.06×10-6米2,单孔喷水量为70.6×10-6米3/秒,喷水孔数:

收缩管:进收缩管气速取12米/秒。

收缩管进口直径;

收缩管长度:取α=23°。

L1=2.46(280-125)=380(毫米)

扩大管:出扩大管气速取10米/秒。

扩大管出口直径:

扩大管长度:取β=7°。

L2=8.17×(230-125)=860(毫米)

(6)阻力计算

按经验式:

式中 ρ2——出口气体重度, ≈1.0公斤/米3;

≈1.0公斤/米3;

u2——喉管出口气速,33.6米/秒;

u均——喉管平均气速,46.8米/秒;

L——喷水量,35公斤/分;

A——喉管截面积,0.0123米2;

4.泡沫洗涤塔

进入泡沫洗涤塔的炉气成分同文氏管出口,进塔温度为65℃,要求出塔温度为40℃。塔内平均操作压力719毫米汞柱,即塔入口压力为-210毫米水柱,并假定泡沫塔的压力降为150毫米水柱。

泡沫塔的作用是除尘和降温,计算按降温考虑。为了方便起见,炉气平均分子量和SO2浓度等均按进口状态计算。

十炉气平均分子热容量7.215千卡/公斤分子·℃(0.222千卡/公斤·℃);水蒸气平均分子热容量7.85千卡/公斤分子·℃(0.436千卡/公斤·℃)。

计算在不同温度下炉气的湿含量x和热焓Ⅰ。并绘于图6-2-27。

图6-2-27 炉气的t-Ⅰ图

(1)泡沫塔出口水温

泡沫塔出口水温,若达到对应于炉气进口条件下的湿球温度,则用水量为最小。实际达不到此要求。计算定进水温度为30℃,并假定出水温度为50℃。

炉气带入热:108710千卡/时(见文氏管计算)。

假定溶解于水中的二氧化硫量为14公斤,则干炉气量:1326.3-14=1312.3公斤/时。

炉气带出热:Ⅰ40=37.18千卡/公斤干炉气

1312.3×37.18=48800(千卡/时)

炉气释出热:108710-48800=59910(千卡/时)

出口炉气含水量:1314.3×0.0463=60.9(公斤/时)

冷凝水量:183.2-60.9≌122(公斤/时)

用水量:59910=(50-30)W+50×122

排水量:2690+122=2812(公斤/时)

(2)排水中二氧化硫溶解量

近似取进口SO2浓度,压力取塔内平均操作压力。

tw=50℃,Ps0。=68毫米汞柱,水中二氧化硫饱和溶解量为0.56克/100克水,实际取饱和量的85%。溶解于水中的SO2量:

(3)出泡沫塔炉气成分

(4)泡沫塔设备核算

①塔板数:在图6-2-27上作操作线AB,A点为进水温度.出气的热焓;B点为出口水温,进气的热焓。由梯级法求得理论塔板数为2块,实际采用3块。

②空塔速度和塔内径:塔内平均气量:

塔内平均气温:(65+40)/2=52.5℃

塔内平均压力:719毫米汞柱

操作气量:

塔截面积:即空塔气速为1.6米/秒。

F=0.373/1.6=0.233(米2)

塔内径:

③淋洒密度:2.690/0.233=11.52(米3/米2·时)

④气液比:1341∶2.69≌500∶1

⑤塔板参数:本示例计算为一小塔,为了简化设备结构,全部采用淋降板。

上层塔板(分布板),取孔速为8米/秒。

塔板自由截面积:0.373/8=0.0467(米2)

S0==0.0467/0.233×100=20%

根据表6-2-46,取孔径为7.0毫米,孔中心距为15毫米,等边三角形排列,S0=19.74%。

中,下层塔板,取孔速11米/秒。

塔板自由截面积:0.373/11=0.0338(米2)

S0=O.0338/0.233×100=14.5%

根据表6-2-46取孔径为6毫米,孔中心距为15毫米,等边三角形排列,S0=14.5%。

孔中心距t/孔径d之比值,对于气液两相的混合程度具有决定意义。对于上层塔板,主要起分布作用,要求阻力低,液体泄漏快,t/d应在2以下,本示例为15/7=2.01,基本接近要求。中下层塔板t/d要求在2~2.5之间比较合适,本示例为15/6=2.5。

自由截面率S0在10~18%之间,孔速在6~15米/秒之间均可获得较好结果。

⑥板间距:泡沫层高度H取200毫米,分离空间H空间取150毫米,附加高度h附加取0.25H即50毫米,则塔板间距;

HT=200+150+50==400(毫米)

⑦阻力计算:干塔板阻力ΔP1,假定塔板厚δ=15毫米,Kc=1.5,γ气≌1.0公斤/米3,中、下层塔板孔速W孔=11米/秒,上层塔板孔速W孔′=8米/秒。

泡沫层阻力取决于泡沫层高度,淋降板泡沫层高度可按下式估算:

式中 W气——空塔气速,1.6米/秒;

L——液流强度,2690公斤/时:

G——气流强度,1441公斤/时。

(取塔出入口平均值)

因此泡沫层阻力ΔP2:

ΔP2=325×0.078-23×1.6+43.5=32.1(毫米水柱)

三层塔板的阻力共计:

2×13.4+7.1+3×32.1=130.2(毫米水柱)

加上塔的进出口,总阻力为

130.2×1.1≌145(毫米水柱)