压缩模设计

出处:按学科分类—工业技术 江苏科学技术出版社《模具工简明实用手册》第251页(3503字)

(一)确定压力机

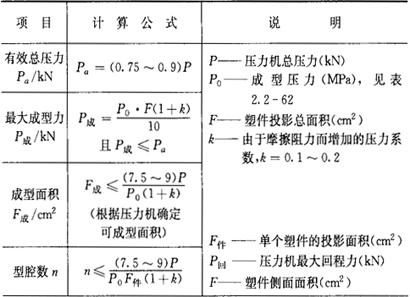

压力机选择的主要依据是压制制件所需的最大成型力P成、开模力P开以及脱模力P脱(表2.2-61)。

表2.2-61 压力机计算

此外,模具结构还应与压力机有关参数相适应:

①模具的闭合高度应大于压力机上下工作台间的最小开距;模具的闭合高度与开模所需行程之和应小于上下工作台间的最大开距。

②模具的固定方式与安装尺寸应符合压力机台面结构要求。

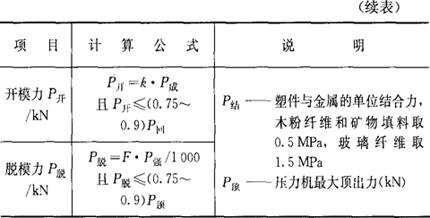

③模具的推出机构要与压力机相适应。压制成型时的成型压力见表2.2-62。

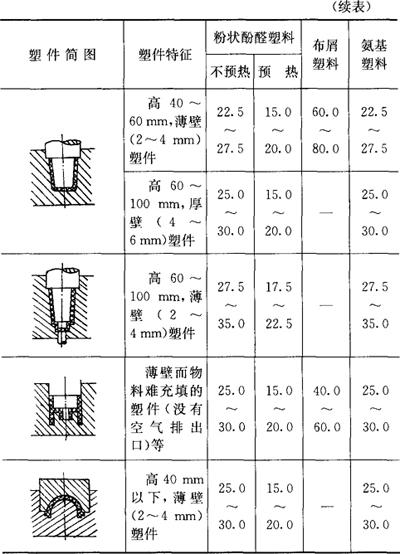

表2.2-62 压制成型时的成型压力 (MPa)

(二)型腔设计

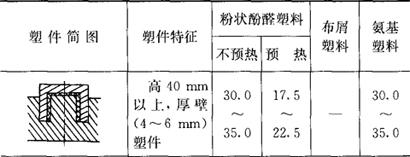

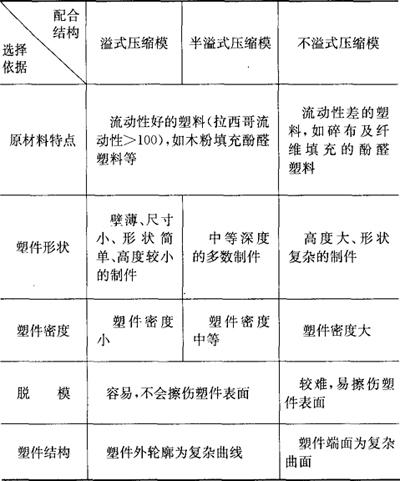

1.凹凸模配合结构选择(表2.2-63)

表2.2-63 凹、凸模配合结构选择

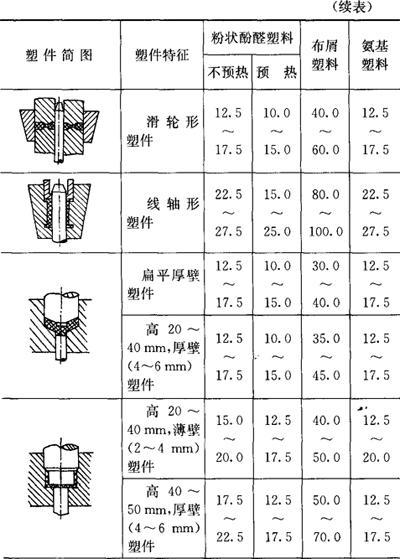

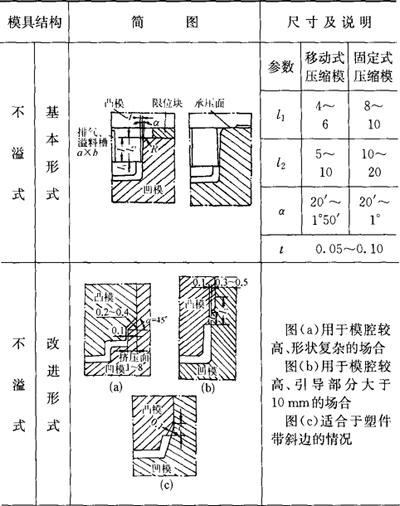

2.凹凸模的配合结构及尺寸(表2.2-64)

表2.2-64 凹、凸模配合结构及尺寸

(三)加料室及其计算

加料室的作用是供装塑粉,其容积应保证装入足够的塑粉后,尚留有5~10mm深的空间,以防止压制时塑粉溢出模外。根据模具结构不同,可以是型腔的延伸,也可以是按型腔形状扩大成圆或矩形等。

1.塑料体积

V料=V件·ρ·r

或 V料=G·r

式中 V料——塑件成型所需塑粉体积(cm3);

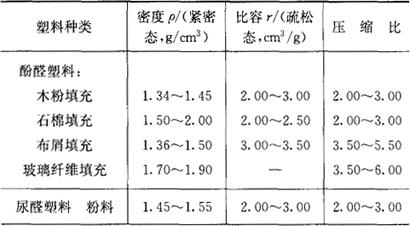

ρ——塑件的密度(g/cm3),见表2.2-65;

表2.2-65 常用热固性塑料的密度、比容和压缩比

V件——塑件的体积(cm3);

r——塑料比容(cm3/g),见表2.2-65;

G——塑件质量(g)。

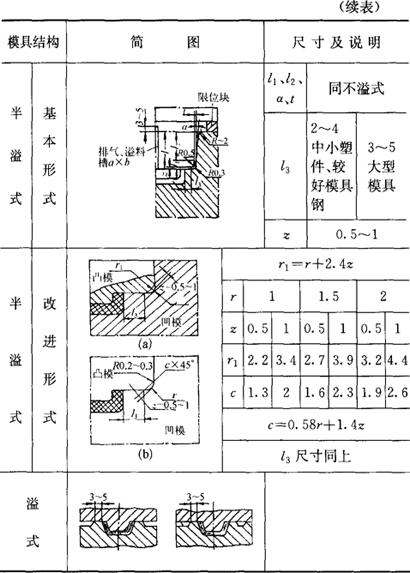

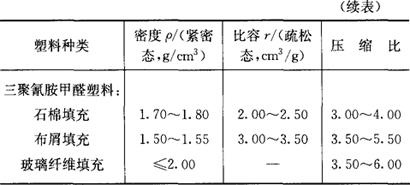

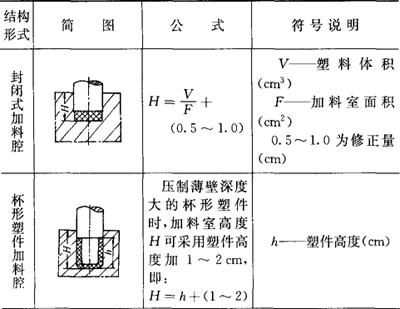

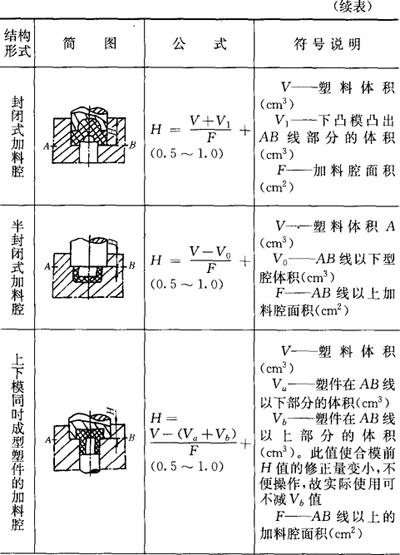

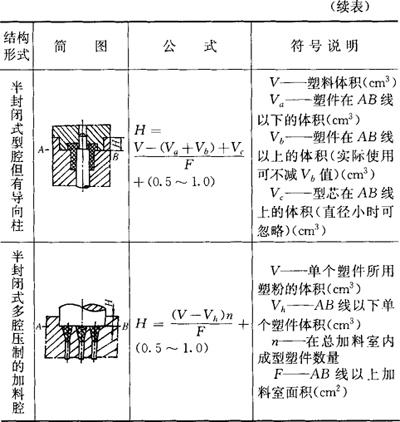

2.加料室高度(表2.2-66)

表2.2-66 加料腔高度计算 (cm)

加料室高度H也可根据塑件高度进行估算。使用一般粉状塑料及压制聚氨酯料团的扁平塑件时,

H=(1.7~2.5)h

使用纤维填料时,

H=(3~5)h

式中 h——塑件高度。

(四)机构及结构件设计

1.推出机构

由于压制成型的生产特点是“先人工加料后合模成型”,使得压缩成型的生产率很低,所以,压缩模推出机构的自动化程度要求一般不高。

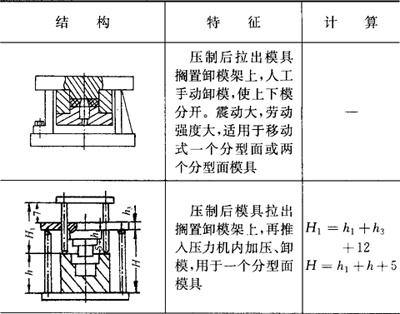

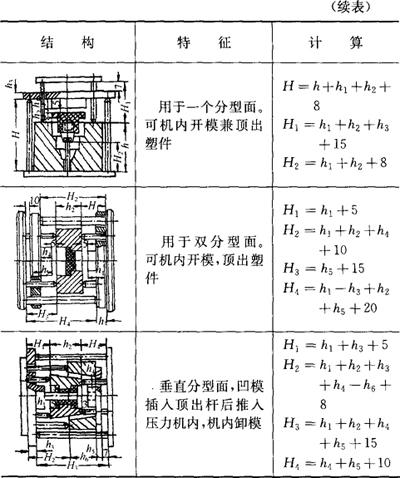

另外,由于压缩模的结构特点,使得压缩模的推出机构既有与注射模相似之处,也有不同之处。如固定式压缩模的推出机构几乎与注射模的大部分脱模机构(此时必须注意先复位)相同,而对于移动式压缩模则需要使用其特有的脱模机构——卸模架(表2.2-67)。

表2.2-67 卸模架形式及尺寸 (mm)

2.导向机构

压缩模导向机构的设计可参考注射模的导柱导向机构。所不同的是,压缩模的导向导柱一般都安装在上模上,从而保证在模具中装料、安放嵌件、卸取工件、清理模具等操作,既方便又安全。

3.侧向分型与抽芯机构

压缩模侧向分型与抽芯机构和注射模相仿,但由于成型特点的不同,在设计压缩模时需注意:

①注射模在合模过程中没有成型压力的作用,而压缩模是先加料后合模——合模过程有成型压力作用,所以像斜导柱之类刚性稍差的驱动元件不宜采用。

②在侧向分型的情况下,由于组成型腔的两瓣或多瓣处于开启状态,无法装填料,所以必须先复位后加料。通常可采取如下方法:

(a)利用压机推出机构先复位。这时要求压缩模的相应机构应与压机推出机构连接。

(b)利用开模动作分型时,模具自身设置早复位机构。

③与注射模相比,压缩模的工作状况更为恶劣,所以,其强度、刚度要求更高。

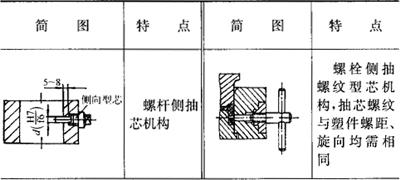

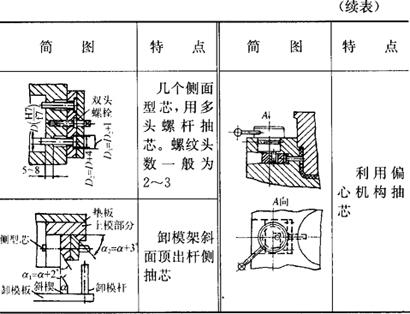

表2.2-68是几种常用的手动抽芯机构。

表2.2-68 常用手动抽芯机构

4.加热装置计算

压缩模成型一般是在加热状态下进行的。通常使用的电热元件是电热棒或电热圈。模具设计时需进行加热量的计算。对于固定式压缩模,其加热功率还应按上、下模两部分单独计算。一般上模温度比下模温度高5℃左右。计算顺序如下:

(1)模具加热所需总功率W总

W总=0.24G(T2-T1)

式中 G——模具质量(kg);

T2——模具成型所需温度(℃);

T1——未加热前的模具温度(℃)。

(2)加热装置选择

①采用标准电热棒。每个电热棒的电功率

W分=W总/n

式中 n——电热棒的数量(并联)。

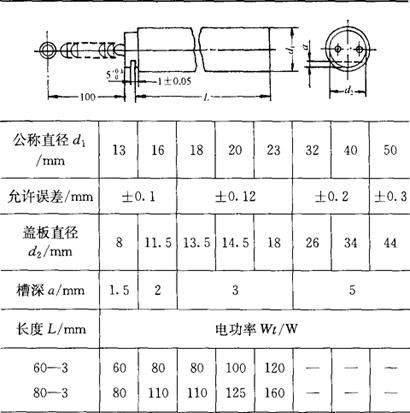

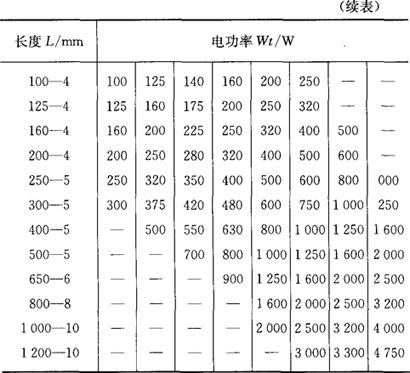

常用标准电热棒参数见表2.2-69。

表2.2-69 标准电热棒参数

②自制电热元件。可根据每个电热元件的电功率W分进行设计,步骤如下:

(a)计算所需电阻R

R=V2/W分(Ω)

式中 V——选用电压,一般为30~60V。

(b)计算所需电流I

I=W分/V(A)

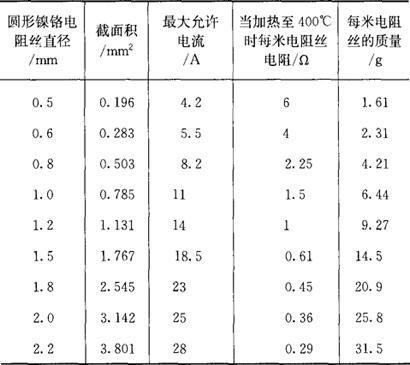

(c)选择电阻丝直径d。根据所需电流查表2.2-70。

表2.2-70 电阻丝规格

(d)计算所需电阻丝长度L

L=R·S/ρ(m)

式中 ρ——单位电阻。对镍铬合金ρ=1.1Ω·mm2/m,对高阻合金ρ=1.2Ω·mm2/m;

S——电阻截面积(mm2)。