常用低合金高强钢弧焊焊接工艺

出处:按学科分类—工业技术 江苏科学技术出版社《焊工简明实用手册》第452页(1643字)

1.焊接材料的选择

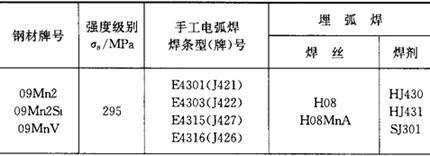

根据母材的力学性能、化学成分、接头刚性、坡口形式,以及使用要求来选择焊接材料。常用低合金高强钢焊接材料见表7.3-1。选择时应注意:

表7.3-1 常用低合金高强钢用焊接材料

①对于要求焊缝金属与母材等强度的工件,焊缝的强度不仅取决于焊接材料的性能,而且与工件板厚、接头形式、坡口形式、焊接线能量有关。对于焊接厚板达到等强度要求的焊条,焊接薄板时焊缝强度就显得偏高。

②对于不要求焊缝金属与母材等强度的工件,为防止冷裂纹的产生,可选择强度等级较低的焊接材料。

③一般采用低氢型焊条,但对于强度等级295MPa、345MPa的非重要结构的合金钢也可采用酸性焊条。

④大刚性件或铸锻件的焊接,在无条件预热,焊后又不能进行热处理、焊缝与母材又不要求等强的情况下,可选用奥氏体不锈钢焊条。如E310-15(A407)、E16-25MON-15(A507)焊条。

2.焊前准备

①焊条、焊剂使用前严格烘干,焊丝严格除油、除锈。

②坡口加工,采用机械加工或火焰切割、碳弧气刨。严格清除水、油、锈及其他污物。对强度级别较高,厚度大的钢材,火焰切割时应按预热规范进行预热,对碳弧气刨的坡口应清除残余碳。

3.焊接线能量的选择

对于碳当量小于0.4%的低合金高强钢一般对线能量不加以控制,属于低淬硬倾向的钢。碳当量处于0.4%~0.6%,焊接时对线能量要适当加以控制,不可过高,也不可过低;对于低碳调质的低合金高强钢,焊接线能量要加以严格控制,应根据板厚、预热和层间温度来确定合适的焊接线能量。

4.预热

①预热温度的高低主要取决于钢材化学成分、钢板厚度、结构刚性及施焊环境温度。一般认为σs≥490MPa,碳当量>0.45%,板厚δ≥25mm时,预热温度为100℃以上,预热温度不可过高,一般在200℃以下。

②在多层焊时,层间温度应等于预热温度。

③在焊接强度级别较高的低合金高强钢时,一般应在焊后加热200~350℃,保温2~6h,促使氢扩散逸出,可防止延迟裂缝的发生。

5.焊后热处理

一般热轧状态的低合金结构钢焊后不进行热处理。通常当板厚较大,焊接残余应力大,低温下工作,承受动载荷,有应力腐蚀要求或对尺寸稳定性有要求的结构,焊后才进行热处理。

低合金高强钢焊后热处理的要点:

①焊后回火温度一般应比母材回火温度低30~60℃。

②对有回火脆性的材料应避开出现脆性的温度区间。如含Mo、Nb的材料,应避开600℃左右保温。

③对含一定量Cr、Mo、V、Ti的低合金结构钢,消除应力退火时,应注意防止产生再热裂纹。