消毒乳加工装备

出处:按学科分类—工业技术 中国轻工业出版社《中国食品与包装工程装备手册》第197页(6863字)

1 概述

消毒乳加工装备是以符合规定的新鲜原乳为原料,加工成可供消费者直接饮用的消毒乳的装备。消毒乳富有营养,口感风味好,可不加冷冻,保鲜期较长,工业发达国家已普遍饮用。加工消毒乳关键操作是杀菌和灌装,国外常用连续式的高温短时间和超高温瞬时杀菌设备,无菌包装装备,成品保质期3个月。我国除使用间歇式杀菌设备外,也开始使用连续式杀菌装备,但无菌包装近乎空白,成品保质期仅有几天。企业规模小,装备成套性不够。应用纸塑铝复合材料的消毒乳无菌包装,应在我国得到较快的发展。

2 消毒乳加工工艺(图1-8-1)

图1-8-1 消毒乳加工工艺流程图

2.1 原料乳验收

用于加工消毒乳的原料乳应是从健康乳牛挤出的新鲜乳,风味良好,不得掺水及添加药剂,无灰尘、砂石等杂质。乳中含脂率高于3.2%,非脂乳固体多于8.5%。15℃时相对密度为1.028~1.034,酸度在20°T以下,同时所含细菌数不超过100万个/m1,耐热菌不超过1000个/mL,葡萄球菌应少于100个/mL。

2.2 过滤

过滤的目的在于去除原料乳中的杂质。粗滤使用过滤管,为套管形式,套管壁上过滤孔直径为0.5mm。细滤一般用双联过滤器。

2.3 净乳

使过滤后牛乳进一步去除杂质,使用净乳机净乳。

2.4 冷却贮乳

净化乳需立即冷却到2~3℃,以抑制乳中细菌的繁殖。通常可用片式冷却器进行冷却。冷却乳用贮乳槽贮存,应尽量贮满贮乳槽,以免乳温升得太快影响乳的质量。

2.5 标准化

通过标准化使乳中脂肪和非脂乳固体的比例保持在一定的范围,以满足不同品种消毒乳的要求。如果原料乳中脂肪含量比要求的高,就需排出一部分稀奶油或者添加脱脂乳;若脂肪含量不足,则要添加稀奶油或去除一部分脱脂乳。所需的稀奶油或脱脂乳的调整数量应经计算得出。标准化使用贮乳缸间歇式手工操作,或用标准化机(碟片式牛乳分离机)连续操作。

2.6 预热

通过预热使乳中所含脂酶钝化,有利于进行均质。预热温度58~60℃,使用任何一种热交换器(如冷热缸、夹层锅、板式或管式换热器等)皆可。

2.7 均质

均质将乳中脂肪球破碎到平均直径接近1μm,从而使脂肪不易分离,牛乳可以长时间保持不分层,其状态更加稳定。均质使用均质机二段均质,第一段均质压力17~20MPa;第二段均质压力3.4MPa。均质温度60℃左右。

2.8 杀菌

杀菌主要目的是杀死原料乳中对人体健康有害的细菌,使微生物残存量达到最低值,符合国家卫生标准的要求,使牛乳成为安全卫生食品,并延长其货架期限。牛乳杀菌常用加热的方法,加热温度越高,杀死其病原菌的效力也越高。通常可采用62~65℃、30min的保持式杀菌,72~75℃、15~16s或80~85℃、10~15s的高温短时间杀菌,或者采用135℃、2s的超高温瞬时杀菌,均能达到杀菌并保持乳中营养的目的。保持式杀菌用保温消毒缸,分批间歇作业,杀菌后应在15min内将乳冷却到5℃以下。高温短时间杀菌用高温短时间杀菌设备,杀菌后乳可在1min内冷却到5℃以下。超高温瞬时杀菌可用超高温瞬时杀菌机。

2.9 灌装封盖

用于将杀菌冷却好的乳小包装,以便提供市场出售。消毒乳灌装容器可使用玻璃瓶、塑料乳瓶或塑料涂层的夹层纸质容器。前二种容器可回收使用,总成本较低;夹层纸制容器不回收,灌装无需洗瓶设备,卫生条件也较好。玻璃瓶灌装设备包括喷洗机、脱篮机、洗瓶机、灌装机、装篮机等成套设备。自动灌装机可连续自动灌装并加盖。

2.10 冷藏

消毒乳经包装后应立即送冷藏库冷藏,冷藏温度4℃左右。冷藏可避免经加热杀菌后牛乳中已经钝化的磷酸酶重新恢复活力,延长牛乳保鲜期。

2.11 消毒乳

对符合卫生条件的消毒乳要求如下:不含致病菌;杂菌数低于25000~30000个/m1;大肠菌数1~3mL中无;磷酸酶试验一般应呈阴性;37~38℃,30min亚甲蓝试验规定30min不褪色。

3 关键装备

3.1 双联过滤器

用于对原料乳进行细滤,由2只过滤筒并联组成,轮流使用。过滤筒筒壁上设置过滤筛孔,并包上滤布,滤布可拆下清洗。牛乳通过过滤器时,其所含固体杂质附着在滤布上,单筒工作5000~10000L牛乳后应拆洗滤布,去除杂质。若原料乳含脂率高于4%,要使过滤流速加快,可预热牛乳至温度40℃左右。可并联设置2台过滤器以增加过滤能力。使用时须维持过滤器进出口压差在0.7MPa之内,以免杂质跑滤,影响过滤效果。

3.2 净乳机

净乳机用于将过滤后的原乳进一步净化,除去乳中杂质、乳腺体细胞和某些微生物,便于均质工序的正常进行。其结构原理与碟片式分离机相似(参见第1篇第14章第9节),但其分离碟片直径较小,间距较大,碟片上无孔。使用时,一般在牛乳过滤后冷却前净乳。其连续运转时间,乳温4~10℃为8h,57℃左右为4h。因此,通常设置2台净乳机轮流使用。自动排污净乳机能将脏物自动排除。工作前用自来水托起分离钵底盘,关闭排污孔,此时分离钵呈密闭状态。净乳机运转至全速后进料,至规定时间自动停止进料,解除自来水压力,分离钵底盘下降,开启排污孔自动排污。排污结束后自来水自动进入,进行下一个循环。

3.3 冷却器

冷却器用于及时冷却牛乳。通常使用片式热交换器(参见本节3.8.3)。

3.4 贮乳槽

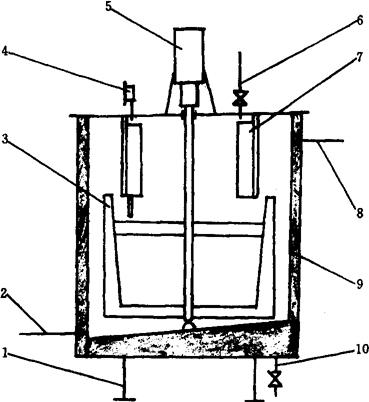

贮乳槽用于暂时贮存冷却乳,以备杀菌工序使用,也用在杀菌冷却后暂存,备灌装使用。贮乳槽又称贮乳(奶)缸,有卧式、立式之分,均用不锈钢制作,设绝热外层,并附有搅拌机、窥视窗和人孔。应根据生产能力选相应容量的贮乳槽,用时装满牛乳,开动搅拌机搅拌。有的贮乳槽还设置冷却夹套,可对牛乳冷却。一种立式贮奶缸如图1-8-2所示。

图1-8-2 立式贮奶缸示意图

1-缸体外壳 2-保温层 3-缸体内壳 4-搅拌机构 5-上盖 6-搅拌驱动电机 7-进孔管 8-温度计 9-出料阀 10-支脚

3.5 牛乳标准化机

牛乳标准化机用于自动连续地对牛乳含脂率进行标准化。它以牛乳碟片式分离机为基础,增设了3只流量计,具有脱脂乳出口和稀奶油出口。一只流量计安装在原料乳入口处,调节原料乳的流量;另一只流量计安装在标准化机稀奶油出口处,调节标准化机所分离出来总的稀奶油流量;第三只流量计则安装在稀奶油支管上,控制通过该支管准备从原料乳中取出的稀奶油流量。按计算数据调整这三只流量计即可获得含脂率达一定指标的标准化牛乳。

3.6 平衡槽

平衡槽用于在高温短时间杀菌法或超高温瞬时杀菌法中进行流量控制。平衡槽设置浮阀,能使槽中牛乳经常保持在一定的水平高度上。

3.7 均质机

均质机用于对牛乳进行均质处理。经均质后牛乳中脂肪球变小,总表面积增加,对酪蛋白吸附量加大,使各种主要营养成分分布更均匀一致。牛乳均质常用高压均质机,在三柱塞往复泵料液排出口上安装双级均质阀。第一级均质阀使脂肪球破碎;第二级均质阀使破碎的脂肪球在乳中均匀分散(参见第1篇第17章第3节)。

3.8 预热杀菌设备

牛乳预热杀菌可用保温消毒缸、挤压辊筒杀菌器、片式热交换器、列管式杀菌器和套管式杀菌器等各种热交换设备完成。

3.8.1 保温消毒缸(图1-8-3) 保温消毒缸又称冷热缸,为立式筒状乳槽,不锈钢制。其夹套9中可通入热水或蒸汽对牛乳预热杀菌,也可引入冷水冷却杀菌后的消毒牛乳。搅拌叶3转速较低,使用中应尽量减少搅拌泡沫的形成,提高杀菌效率。为提高传热效率,节约能耗,应根据产量选用相应的保温消毒缸。保温消毒缸结构简单,使用方便可靠,适用于中、小型企业以保持式杀菌法生产消毒牛乳。

图1-8-3 保温消毒缸示意图

1-支脚 2-出料管 3-搅拌叶 4-温度表 5-电机及减速器 6-进料管 7-物料挡板 8-出水/汽口 9-夹套 10-进水口或进汽口

3.8.2 牛乳挤压辊筒杀菌器 牛乳挤压辊筒杀菌器又称转鼓式消毒机,用于对牛乳进行连续式、高温短时间的预热杀菌,其结构简单、使用方便、效率较高。传热系数一般为2093~3489W/m2·h·℃(1800~3000kca1/m2·h·℃)。杀菌器(图1-8-4)机身为具圆锥体内腔的容器,设蒸汽夹套,容器内部配合锥形挤压辊筒4,机身上盖1用夹紧装置与机身固定。滚筒与内胆6间隙3~5mm,滚筒侧面上设置高2~3mm,呈螺旋状排列的凸梭以强烈搅拌牛乳,提高传热效果。盛奶漏斗9中应保持一定乳位。容器上方装叶片3并沿切线方向布置消毒牛乳排出管,管上装温度计,出口处设三通阀,以便在牛乳温度未达到要求时回流到盛奶漏斗。

图1-8-4 挤压辊筒杀菌器示意图

1-上盖 2-夹紧装置 3-叶片 4-挤压辊筒 5-蒸汽安全阀 6-内胆 7-外壳 8-主轴 9-盛奶漏斗

工作过程:向夹套通入蒸汽,牛乳从消毒机下方流入,通过内胆6和挤压辊筒4之间狭小的空隙时充分受热,温度升高到85~90℃,杀死细菌,并迅速向上流动,在离心作用下由叶片挤入排出管排出。

生产中可用2台挤压辊筒杀菌串联使用,前者用以杀菌,后者用以冷却。该机适合中小厂家使用,但其杀菌温度较难掌握,滚筒表面较易结垢或结焦,牛乳进入时易带进空气形成泡沫。

3.8.3 板式热交换器 板式热交换器广泛地应用在乳制品加工中加热和冷却。作为全套杀菌设备,尚需配置热水加热器、平衡槽、热水泵、乳泵、控温器和温度自动记录仪等。牛乳和加热介质或致冷剂分别在换热板片两侧逆向流动,牛乳流动速度为0.2~ 0.8m/s。四段式和三段式板式热交换器因杀菌乳出口温度较低,适用于加工消毒牛乳。单段式热交换器作为冷却器使用时,冷媒只能用冰水,不适合用对板片腐蚀性强的氯化钙或氯化钠溶液。应附有较大容量的冰水设备,牛乳冷却终点温度只能到5℃左右(参见第1篇第17章第2节)。

3.8.4 列管式杀菌器(图1-8-5) 列管式杀菌器用于连续式巴氏杀菌。物料泵8将牛乳从暂存缸6打入杀菌器列管1中,在夹套蒸汽的加热下其最高温度达95℃,杀菌后消毒牛乳从排出管排出。三通4中设有直径7~8mm的喷嘴,水流经喷嘴时流速增大,形成真空,开启止逆阀5,将列管加热蒸汽夹套和暂存缸6夹套中的冷凝水和不凝气体一并抽出,使设备传热系数提高(参见第1篇第17章第3节)。

图1-8-5 列管式杀菌器示意图

1-列管 2-水箱 3-循环水泵 4-三通 5-止逆阀 6-暂存缸 7-回流管 8-物料泵

3.8.5 套管式杀菌器 由两种直径不同的标准管件组成同心套管,多级套管构成套管式杀菌器。其内管为不锈钢管,管中通牛乳;外管为无缝钢管,内外管环隙通热水,热水和牛乳流向相反。杀菌乳出口管道设回流管与物料泵进口相连,以便操作前段让牛乳循环至杀菌温度,生产中也可调节流量。作为冷却器使用,环隙与牛乳反向通冰水或采用直接氨蒸发。内管若为钢管,冷媒选用氯化钙溶液。套管式杀菌器结构简单,操作稳定,适应性好,可灵活改变程数,不易结焦,但清洗较麻烦(参见第1篇第17章第3节)。

3.8.6 片式高温短时间杀菌设备(图1-8-6) 片式高温短时间杀菌设备适合较大规模的乳制品厂用于对牛乳杀菌消毒。乳泵3将牛乳从平衡槽2打入片式热交换器的预热段R,乳温从4℃提高到58℃左右。后由乳泵6送入标准化机5、均质机4,均质标准化后牛乳进入加热段H,被加热到杀菌温度72℃,并在保持段HO保持15~16s后经过转向阀1流入热交换段R,乳温降至18℃左右,经冷却段C进一步冷却到4℃后流出。该设备由于热传递效率较高,并且充分地利用了杀菌乳热能作为热交换能源预热鲜乳,因而节省能耗。封闭作业卫生条件好,清洗便利,节约劳力,得到广泛使用。

图1-8-6 高温短时间杀菌法设备组成图

H-加热段 HO-保持段 R-预热段 C-冷却段

1-转向阀 2-平衡槽 3、6-乳泵 4-均质机 5-标准化机 7-片式热交换器

3.8.7 套管式超高温瞬时灭菌机(图1-8-7) 工作过程:牛乳由乳泵1打入双套盘管2预热,经均质机4均质,再经盘管进一步预热。由于高温桶5内充满蒸汽,牛乳流经高温盘管6时急速加热,超高温杀菌后经盘管换热送出。出料乳温一般65℃以下,若要提高温度可打开角式截止阀8补充加热;如需冷却则可接入1~2℃的冰水。使用中可调节节流阀11,控制牛乳流量。管道中物料维持一定压力,使其沸点高于最高的加热温度。为提高设备能力,可以增设离心泵3。循环贮槽10可用以配制洗涤剂,对管道中积垢进行就地化学清洗。

图1-8-7 套管式超高温瞬时灭菌设备示意图

1-乳泵 2-双套盘管 3-离心泵 4-均质机 5-高温桶 6-高温盘管 7-角式截止阀 8-角式截止阀 9-出料三通阀 10-循环贮槽 11-节流阀 12-进料三通阀

3.9 消毒牛乳灌装机械设备

消毒牛乳灌装成套设备包括洗篮机、洗瓶机、刷瓶机、装瓶机、打盖机、扎瓶机、全自动消毒牛乳装瓶打盖机等各种灌装机械设备,参见第2篇第2章、第8章和第7章。

3.10 冷藏库

冷藏库用于储藏消毒乳成品,有关冷藏库内容参见第1篇第6章第1节。