单一品种流水生产线的组织设计

出处:按学科分类—工业技术 企业管理出版社《工程师手册》第543页(8128字)

1.流水线的组织设计和技术设计

流水线的设计,包括组织设计和技术设计两个方面。前者是指工艺规程的制定、专用设备的设计、设备改装设计、专用工夹具的设计,运输传送装置的设计等等,这是流水线的“硬件”设计;后者是指流水线节拍的确定,设备需要量和负荷系数的计算,工序同期化工作,人员配备,生产对象传送方式的设计,流水线平面布置设计,流水线工作制度、服务组织和标准计划图表的制定等等,这是流水线的“软件”设计。

流水线的组织设计和技术设计有密切的关系:给织设计是技术设计的根据;技术设计应当保证组织设计的每一项目的实现。不论是组织设计还是技术设计,都应当符合技术先进、经济合理的原则,并事先作好建立流水线的可行性研究。

2.流水线组织设计的准备工作

在设计流水线之前,应做好以下各项准备工作:

(1)进行产品零件的分类。其目的在于:①明确是否适于用流水生产方式制造的产品、零件和部件;②对于用流水生产方式制造的产品和零件选择合适的流水线形式。

(2)改进产品和零部件的结构和工艺性,使之适合于流水生产。首先,机器产品的总成和部件应当是独立装配单位。其次,机器的零部件应具有充分的互换性,零部件的各结构要素应尽量标准化和通用化。再则,选择合理的结构形状,选用加工性能好的材料,正确选择公差配合等。这些对流水线设计都是十分重要的。

(3)审查的修改工艺规程。其内容包括:①在一条流水线上生产产品、零件或零件组的全部工序应封闭在流水线上完成;②产品、部件、零件的加工(装配)基准应力求一致;③产品、部件的装配和零件加工的顺序要完全一致,工序的组成最好相同;④提高工序作业的机械化程度,减少手工操作,使工序时间保持稳定。

(4)收集整理设计所需资料。工厂和车间的现有设备明细表,有关车间的厂房建筑和生产面积资料,车间平面布置图,工时定额及实际完成资料与技术组织措施计划等,都应收集齐全。

3.单一对象流水线组织设计的基本步骤

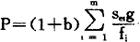

(1)确定流水线的节拍。节拍是流水线最重要的工作参数。所谓节拍,是指流水线上连续出产前后两件制品的时间间隔。节拍的长短由计划期的产品产量和计划期的有效工作时间的长短来决定。其计算公式为:

式中:r为流水线节拍(分/件);F为计划期制度工作时间(分);N为计划期产品产量(件);β为时间有效利用系数,主要考虑设备检修时间、调整时间、更换工具以及工人班内休息时间等等,一般取0.9~0.96;α为计划废品率。

对于同一条流水线,可以有唯一的一个节拍,也可以有适合不同产量水平的若干个节拍。如果计算出来的节拍数值很小,同时零件的体积、重量也很小,不适于按件传送,则可以实行成批传送。这时,顺序出产两批同样制品之间的时间间隔称为节奏或运输批节拍,它等于节拍与运输批量的乘积。其公式为:

rg=r·n

式中:rg为节奏(分/批);n为运输批量(件/批)。

(2)组织流水线工序的同期化。工序的同期化,亦称工序的同步化和工序的时间平衡。它是指通过技术组织措施来调整流水线各工序的时间标准,使之等于流水线的节拍或者与节拍成整数倍比关系。工序的同步化是保证生产过程连续性的前提,也是提高设备负荷,提高劳动生产率和缩短产品生产周期的重要措施。

①机械加工工序同期化的措施有:

a.在影响同期化的关键工序,通过改装机床、增加机床附件、同时加工多个零件等办法提高生产率。

b.采用高效专用工艺装备,以减少装夹零件、更换刀具、测量尺寸的时间。

c.改进工作地布置与操作方法,减少辅助作业时间。

d.改变切削用量,如加大切削速度、走刀量与进刀量,减少走刀次数,以减少机动时间。

e.提高工人的操作熟练程度和工作效率。

②装配工序同期化的措施有:

a.分解与合并工序。

b.合理调配力量。例如,采取相邻工序的工人协作;把熟练的工人调到高负荷工序;配备一名或几名工人沿流水线巡视,去协助高负荷工序的工人完成任务等。

c.采用高效率的工具,改进装配工艺方法,减少装配工时。

工序同期化之后,应根据新的工序时间定额计算设备(或工作地)需要量,确定设备负荷系数。

如果流水线上,各作业元素的单件作业时间及其先后顺序已经确定,那么如何组织实现工序的同步化的方法问题,将在下一个问题介绍。

(3)计算和确定流水线上的设备(工作地)数并计算设备(工作地)负荷系数。

每道工序所需的设备(工作地)数可按下式计算:

式中:Si为流水线上第i道工序所需设备(工作地)数;ti为第i道工序的单件时间定额;r为流水线节拍。

计算出来的所需设备数若为整数,就可以确定它是该工序的设备数。但是计算出来的所需设备数也可能不是整数,这时实际采用的设备数Sei,应该取接近于计算数Si的整数,一般取Sei≥Si。当Si>Sei时,必然出现设备负荷不足的现象,反映此现象的指标称为设备负荷系数ηi。其计算公式为:

式中:ηi为第i道工序的设备负荷系数。

工序数为m的流水线的总设备负荷系数η等于:

式中,η为流水线的总设备负荷系数;m为流水线上的工序道数。

设备负荷系数决定了流水线作业的连续程度。因此,应根据它来决定采用连续的还是间断的流水线形式组织生产。一般说来,当η值处于0.75~0.85之间时,宜采用间断流水线。假如大多数工序的时间定额超过流水线的生产节拍,有必要考虑采用两条或三条或四条加工同一对象的流水线,这样比采用一条每道工序的工作地数目多很多的流水线,便于组织管理。随着单一对象流水线数目的增加,全部制品产量在几条流水线之间进行分配,对每一条流水线来讲,出产节拍rh相应地增大,并且:

rh=H·r

式中:rh为每条流水线的节拍;H为拟建立的加工同一对象的流水线数目;r为按照计划期产量计算出的出产节拍。

(4)计算和配备工人。

在以手工劳动为主的流水线上,工人数按下式计算:

式中:P为流水线上操作工人总数;g为每日工作班次;wi为第i道工序每个工作地同时工作的工人数。

在以设备加工为主的流水线上,工人数按下式计算:

式中:b为流水线上后备工人的百分比;fi为第i道工序每个工人的设备看管定额(台/人)。

(5)确定流水线节拍的性质。选择节拍的主要依据,是工序同期化程度和加工对象的重量、体积、精度、工艺性等特征。当工序同期化程度很高,工艺性良好,制品的重量、精度和其他技术条件要求允许严格地按节拍出产制品时,采用强制节拍,否则.就采用自由节拍或粗略节拍。

强制节拍流水线,宜采用三种类型的传送带,即分配式传送带、连续式工作传送带、间歇式(脉动式)工作传送带。

自由节拍流水线,一般采用运输传送带、滚道(辊道)、平板运输车、滑道等运输装置。

粗略节拍流水线,一般采用滚道、重力滑道、手推车、叉车、吊车等运输工具。

(6)流水线的平面布置。流水线的平面布置应有利于工人操作,零件运动路线最短,流水线之间的衔接以及生产面积的充分利用。而这些要求同流水线的形状,流水线各工作地的排列方法,流水线的位置和它们之间的衔接形式有密切关系。

流水线的形状,一般有直线形、直角形、开口形、山字形、环形、蛇形等,如图4.6.2-1所示。

直线型

直角型

开口型

山字型

环型

蛇型

图4.6.2-1 流水线平面布置示意图

当工序或工作地更多时,可采用直角形、开口形、蛇形布置,而山形布置一般用于零件加工与部件装配相结合的情况。环形布置多用于工序循环的情况,如铸造流水线、装配流水线等。

排列工作地时,又有单列式与双列式之分。单列式是将工作地布置在传送带的一侧,一般在工序道数少,每道工序的工作地也不多的条件下采用。它具有安装和拆卸设备方便,容易供应毛坯,容易取下成品,容易清除废料,工作地同流水线的配合比较简单等优点。双列式是将工作地布置在传送带的两侧,当工序与工作地的数目较多,而开间又不够大时,可采用这种双列直线排列。

流水线平面布置除遵循一般原则外,还必须考虑当时当地的具体条件,如车间的生产面积,开间尺寸,设备的种类,尺寸与数量,运输装置的种类与毛坯运入、成品运出的条件,通风设备与动力系统的位置等等。

4.流水线平衡的方法

在组织设计流水线的过程中,必须妥善地解决流水生产线的平衡问题。即:使各道工序的单件作业时间尽可能与节拍相等或接近相等,最大限度地实现同步化。因为这是一个关系到流水线投产以后,能否充分发挥其高效率的优越性,能否有效充分利用生产能力的关键问题。

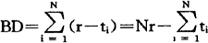

假设流水线共有N道工序,第i道工序的单件作业时间为ti(i=1,2,……N),节拍为r,则有t1≤r。一般不允许出现ti>r,因为这意味着第i道工序长期超负荷运转,显然是不足取的(当然,当ti=r时为最理想状态)。这样,当ti<r时(r-ti)>0就是该工序在每一个节拍时间里闲置的生产时间。整个流水线在每一个节拍里,各工序闲置时间的总和为 ,这个闲置时间被称为“平衡滞延”,以符号“BD”(Balance Delay)表示,因为这是由于流水生产线平衡工作造成的滞延。

,这个闲置时间被称为“平衡滞延”,以符号“BD”(Balance Delay)表示,因为这是由于流水生产线平衡工作造成的滞延。

若以百分率表示,则为:

显而易见,当BD为最小值时,流水线的平衡工作达到最理想状态。在其他条件既定的前提下,实现BD最小化的主要手段就是合理进行作业元素编组。所以,本课题可作如下表述:

第一,目标,BD=min,

第二,约束条件:①流水线上全部作业元素的组成及其先后顺序既定;②各道工序以及构成工序的各个作业元素的时间既定;③流水线的节拍既定。

第三,差别原则:①r-ti=min(i=1,2,……N);②N尽可能接近或等于 。

。

解决流水线同步化的一般程序是:在保持工序先后顺序和工作地时间损失最小的原则下,先决定第Ⅰ工序的作业元素组合,再决定第Ⅰ工序的作业元素组合,再决定第Ⅱ工序、第Ⅲ工序的作业元素组合,直到最后一个作业元素组合完毕。当作业元素数量不多时,可直接列举所有可能方案,通过计算和比较,选择最优方案。对于作业元素数目较多、关系较复杂的情况,则要用一些专门的方法来解决流水线的时间平衡问题。下面介绍解决这一课题的两种方法。

(1)列举法,亦称杰克逊(Jackson)法。这种方法是在每步均全部列举出所有可能方案,然后删去效果相同的方案或明显不合理的劣等方案,最后找出最优方案的方法。

列举法十分繁琐,当作业元素增多时,即使使用电子计算机,也要占用非常多的时间,因此,被认为缺乏实用价值。

(2)分枝界限法(Branch and Bound Method)。使用分枝界限法划分工序,就是利用分枝界限法中寻求最新活动节点的原理,首先求出全部可行的作业分配方案;然后,一面依靠反向跟踪,消除明显的不良作业分配方法,又一面求出作业工序数为最少的作业分配方法。它能够在较短的时间内求出可行的作业分配方案,因此,即便在时间有限的情况下,也能求出近似解。

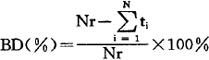

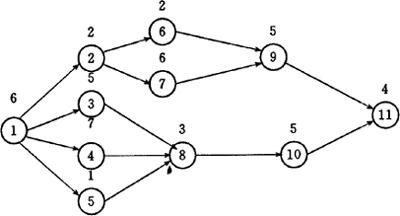

例如,某零件的生产节拍r=10分,生产该零件的流水线的全部作业元素、作业元素的先后顺序关系、每个作业元素的时间如图4.6.2-2所示。现用列举法划分工序,实现整条流水线的时间平衡。

图4.6.2-2

注:图中圆圈表示作业元素;圆圈内数字为作业元素编号;圆圈上面的数字为该作业元素的单件作业时间;箭头代表作业元素之间的先后顺序关系。

第一,划分第Ⅰ工序。列举Ⅰ工序的各种可能方案及其作业时间,并计算各方案的工序数下限:

a:①②⑤;作业时间=9;下限=1+〔(46-10)/10〕=5

b:①②⑥;作业时间=10;下限=1+〔(46-9)/10〕=5

当下限相同时,取作业时间大的,本例取①②⑥这一方案。

第二,划分第Ⅱ工序。据上,列举第Ⅱ工序的可能方案,计算其作业时间及工序下限数:

a:③⑤;作业时间=6;下限=2+〔(36-6)/10〕=5

b:④⑤;作业时间=8;下限=2+〔(36-8)/10〕=5

c:⑤⑦;作业时间=7;下限=2+〔(36-7)/10〕=5

各方案下限相同,取④⑤这一组作业时间最大的。

第三,划分第Ⅲ工序。

a:③⑧;作业时间=8;下限=3+〔(28-8)/10〕=5

b:⑦;作业时间=7;下限=3+〔(28-7)/10〕=6

当下限不等时,取下限小的方案,故取③⑧这一方案。

第四,划分第Ⅳ工序。

a:⑦;作业时间=6;下限=4+〔(20-6)/10〕=6

b:⑩;作业时间=5;下限=4+〔(20-5)/10〕=6

取⑦这一方案。

第五,划分第Ⅴ工序。

a:⑨⑩;作业时间=10;下限=5+〔(14-10)/10〕=6

只有一个方案,故选此方案。

第六,划分第Ⅵ工序。只剩作业元素⑾,列为第Ⅵ工序,作业时间为4。

第七,对下限比“6”小的、尚未试验过的方案进行回溯寻找验证,比较有无更佳分配方案。此例中在第Ⅱ工序中存在着两个方案,选取作业时间长的方案⑤⑦。

第八,按⑤⑦这一方案,划分后续的第Ⅲ工序。

a:③⑨;作业时间=10;下限=3十〔(29-10)/10〕=5

b:④;作业时间=7;下限=3+〔(29-7)/10〕=6

选③⑨这一方案。

第九,划分第Ⅳ工序。

③⑧;作业时间=10;下限=4+〔(19-10)/10〕=5

因只此一方案,故选取之。

第十,划分第Ⅴ工序。得⑩⑾。因为不存在工序数下限比“5”更少的方案,所以不再作回溯试验。

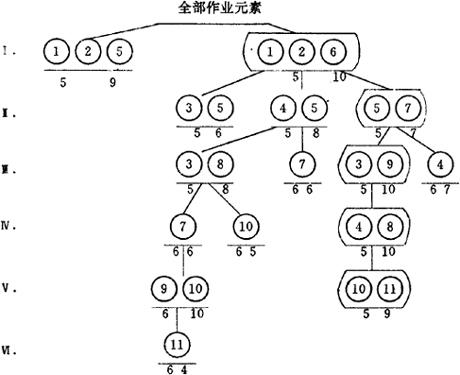

作业元素分配程序及结果如4.6.2-3所示。图中精线框为最后确定的工序划分方案,各节点左下方数字为工序数下限,右下方数字为该作业元素组合的作业时间。

图4.6.2-3