加工极限及公差

出处:按学科分类—工业技术 河南科学技术出版社《钣金技术手册》第285页(3598字)

(一)钣金件加工极限

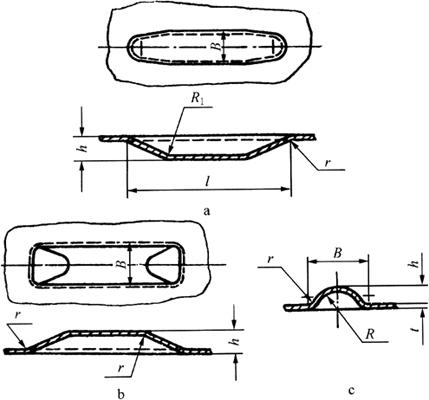

1.加强肋的极限尺寸

设置于钣金件连接板的加强肋应控制的尺寸如图4-28所示。这些图中的尺寸决定了加强肋的深度,它取决于材料的厚度,如表4-39所示。

表4-39 加强肋的加工极限尺寸(mm)

图4-28 加强肋的形状及尺寸

a.圆形末端 b.平形末端 c.加强肋的截面

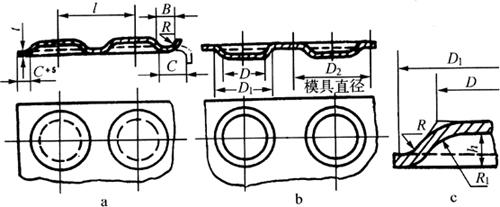

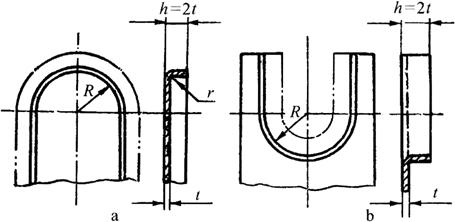

2.加强窝的极限尺寸

铝合金和20钢的钣金件上加强窝的结构形式,如图4-29所示,其加工极限尺寸列于表4-40中。

图4-29 加强窝的形状及尺寸

表4-40 加强窝的加工极限尺寸(mm)

注:(1)推荐选用在粗线范围内的加强窝。当用橡胶模压制时,上限必须按虚线选用,下限仅为推荐。

(2)用橡胶模压制时,R和R1按板材厚度确定为:R=3t,R1=9t。

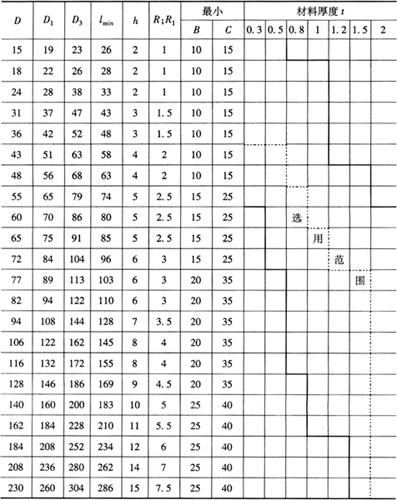

3.减轻孔的极限尺寸

生产中为防止板料的翘曲和撕裂,通常在钣金零件上开设减轻孔,孔间距和孔与边之间的最小距离如图4-30所示,弯边和直角减轻孔结构形式及尺寸,以及最小冲孔直径和最小孔间距,分别如图4-31和表4-41、表4-42所示。

材料 最小距离

≤0.062in(1) A=0.12in

>0.062in A=12×金属厚度

材料 最小距离

≤0.090in B=0.18in

>0.090in B=2×金属厚度

图4-30 减轻孔的加工极限尺寸

a.圆孔的冲孔邻界尺寸A要求 b.方孔的冲孔邻界尺寸B要求

图4-31 减轻孔的结构及尺寸

a.弯边减轻孔 b.直角减轻孔

表4-41 弯边减轻孔的加工极限尺寸(mm)

表4-42 直角减轻孔的加工极限尺寸(mm)

4.弯边高度极限尺寸

如图4-32所示,分别为冲冷压件常采用的凸凹形式的弯边高度,以加强这一成型部位的刚性,或使这一部位得到光滑的弯边,弯边的最小尺寸不得小于板厚的2倍。

图4-32 凸、凹形式弯边高度的极限值

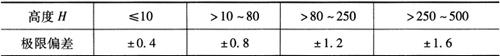

(二)钣金件尺寸公差

1.冲裁件的尺寸公差

(1)圆孔d、圆板D及长度L:如图4-33所示,其极限偏差可按表4-43规定选用。

图4-33 冲裁零件形状及尺寸

表4-43 圆孔d、圆板D及长度L的极限偏差(mm)

注:( )内表示孔、板的配合。

(2)转接半径r和非转接半径R及角度:如图4-33a所示,其极限偏差可按表4-44~表4-46规定选用。

表4-44 冲切转接半径r的极限偏差(mm)

表4-45 冲切非转接半径R的极限偏差(mm)

表4-46 冲切角度的极限偏差

图4-34 裁件圆角半径及同轴度公差

a.连接处圆角半径 b.环状件同轴度

(3)连接处未标明的圆角半径:图4-34a为两冲切面构成的内部和外部圆角,图样上未标注要求时,一般制成圆角。圆角的半径r随板厚t而定:当t≤1mm,r≤0.5mm;当t>1~2mm,r≤1mm;当t>2~3mm,r≤1.5mm;当t>3mm,r≤0.75t(mm)。

(4)环状件的同轴度:图4-34b所示的环状件,其同轴度公差等于较大直径D的尺寸公差值。

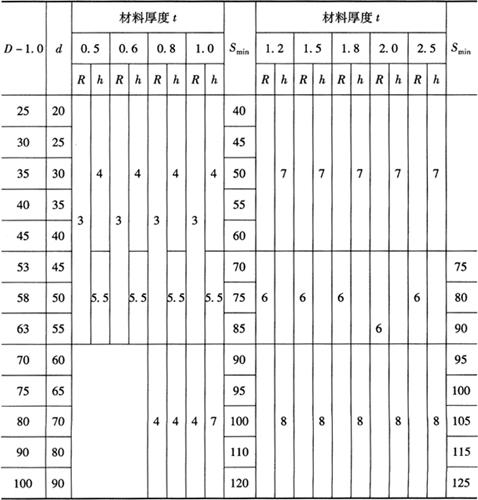

2.成型零件的尺寸公差

(1)成型件的转接半径r:钣金件弯曲、下陷、拉深或翻边成型时的加强窝和加强肋如图4-35所示,其转接半径r的极限偏差,可按表4-47规定选用。

表4-47 成型件加强窝和加强肋的转接半径r的极限偏差(mm)

图4-35 各种成型零件

a.拉深件 b.下陷件 c.弯曲件 d.下陷公差

(2)弯曲和下陷的长度l:图4-35所示弯曲和下陷的长度l应符合表4-43所规定的值(考虑弯曲长度和料厚,实际所能达到的精度,可参见后续章节的有关内容)。

(3)弯边高度h和弯曲角度:弯边极限偏差按表4-48和表4-49规定选用。弯曲角度包括未注明的90°和等边多边形的角度。

表4-48 弯边高度h的极限偏差(mm)

表4-49 弯曲角度的极限偏差

(4)下陷深度h和弯曲、下陷平面平行度:下陷深度h≤≤3mm的极限偏差为“+ ”,而h>3mm的极限偏差则为“+

”,而h>3mm的极限偏差则为“+ ”。当图样上未注明“下陷”时,其尺寸h按弯曲长度尺寸处理。

”。当图样上未注明“下陷”时,其尺寸h按弯曲长度尺寸处理。

弯曲、下陷平面A与B的平行度偏差,分别等于弯曲长度l或下陷深度h的公差值(图4-35c)。平行度应以两平行要素中较长的要素作基准;若两者长度相同时,可任选一个作基准。

(5)拉深件高度及变薄的最小厚度:拉深件高度H的极限偏差可按表4-50的规定选用,不同料厚对拉深件H极限偏差有影响。

拉深或弯曲时,变薄的最小厚度应不小于下式规定,即

tmin=t-△-0.2t=0.8t-△

式中 △——板材厚度下偏差的绝对值(mm);

t——板材公称厚度(mm)。

表4-50 有凸缘圆筒形拉深件的高度H的极限偏差(mm)

(6)翻边高度和加强肋(窝)高度h:拉深件上的翻边高度h及加强肋(窝)高度h的极限偏差按表4-51的规定选用。

表4-51 翻边高度h、加强肋高度h的极限偏差(mm)

3.冷冲压件的尺寸公差

冷冲压件的平面度及直线度公差一般等于有关表面最大轮廓尺寸的0.5%。对于加工后易变形而在装配时能重新恢复正确几何形状的筒形件,其圆度公差不作规定;自由状态下实际尺寸允许超出极限尺寸,但撑圆状态下实际尺寸应在其极限尺寸范围内。

冷冲压零件一般要求精度不高,但断面应无毛刺。通常在工作图上可以不注明。