型坯壁厚的程序控制

出处:按学科分类—工业技术 中国轻工业出版社《塑料挤出制品生产工艺手册》第300页(1700字)

吹塑操作中要进行如下的四类控制。

(1)机械控制 机械本身的某些控制,如温度控制和挤出控制。

(2)过程控制 测量与控制机械内塑料或塑料流动的某些特性,如熔体温度控制、熔体压力控制,型坯壁厚程序控制与型坯长度控制。

(3)制品控制 测量与控制由机械成型的制品的某些特性,如制品质量与壁厚分布的控制。

(4)所有机械的控制与管理 监控车间内每一吹塑机械的所有操作参数,确保所有吹塑机械以最佳状态与效益操作,如CAD/CAM/CIM等。

(一)轴向壁厚的控制

由于吹塑容器轴向各处的吹胀比有差异,要求对应较大吹胀比的型坯有较大的壁厚,反之则壁厚要小些,使容器的轴向壁厚分布较均匀。

型坯壁厚的程序控制系统主要有两种功能:产生型坯轮廓与控制型坯壁厚。

程序控制器输出的信号通过电液伺服阀驱动液压缸使机头芯棒上下移动,以调节机头口模的间隙,以实现型坯的轴向壁厚分布较均匀的要求。

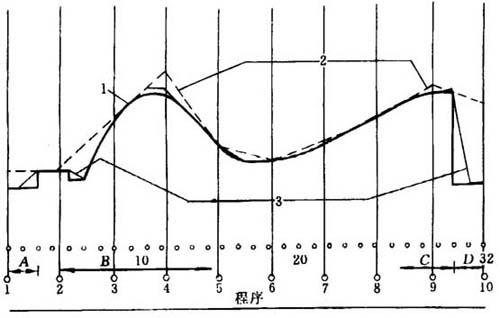

型坯轴向壁厚的控制点数可分为10、20、25与30等。型坯程序控制器产生的型坯轮廓与所要求的型坯贴近的程度受其控制点数的影响很大。图15-21比较了10点与32点程控器生成曲线与所要求曲线的贴近程度。由图15-21可知,采用10点程控器时要32点程控器消耗较多的原料才能满足型坯壁厚的要求。因此,程控器的控制点数在逐渐增加。目前,已研制出控制点数为256点的型坯程控器,适于连续与储粒腔式间歇成型型坯的场合。

图15-21 10点与32点程控器生成曲线与所要求曲线的贴近程度

1-所要求曲线 2-10点程控器生成曲线 3-32点程控器生成曲线

通过调节型坯的挤出速度也可控制其轴向壁厚分布,但这仅仅适于间歇挤出吹塑机械。型坯挤出速度的调节是通过改变用于驱动机头储料腔活塞或往复螺杆的液压油的压力或流量来实现的。将各种定时器或偏心轮、流动控制阀或压力调节器组合起来,以调节型坯的挤出速度。

(二)周向壁厚的控制

较困难的是控制型坯圆周方向的壁厚分布,这可采用机头流道异型化来实现。但此法的机头制造困难,要求较长的调试时间,且较难使制品获得最佳的周向壁厚分布。为此,可采用下述方法。

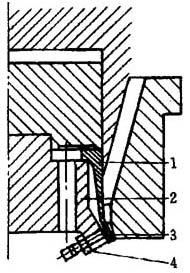

在机头口模处的芯模上设置SFDR(静态挠性可变形环),见图15-22。

图15-22 调节调向壁厚的SFDR构成

1-SFDR 2-芯模 3-调节螺钉 4-锁紧螺母

调节时,只需暂时中断生产,采用手动工具来拧动调节螺钉,即可使SFDR发生变形。采用此法,可使成型的正方形容器有较均匀的周向壁厚分布。

自动调节周向壁厚分布的PWDS系统见图15-23。

图15-23 PWDS系统的基本构成

1-定位螺钉 2-芯模 3-DFDR(动态挠性可变形环)

该系统在机头的口模内设置有DFDR(动态挠性可变形环),两个或四个带有位置传感器的伺服执行装置直接与DFDR连接。在PWDS中,根据程控器设定的曲线,并通过伺服阀,液压油缸来推动或牵拉DFDR,在型坯挤出过程中调节其周向壁厚分布。