设备

出处:按学科分类—工业技术 中国轻工业出版社《聚氯乙烯加工手册》第596页(2741字)

一般说来,热成型应包括下列几个工序:板材的夹持,加热,成型,冷却,脱模。因此,热成型的设备,应包括加热系统,夹持系统,真空系统,压缩空气系统,模具等。

(一)加热系统

目前,热成型的加热方法,有下列数种。

①火焰直接加热。

②气体传导加热,包括蒸汽和热空气加热。

③液体传导加热,包括油、甘油和过热水加热。

①固体传导加热,包括热砂加热。

⑤辐射加热,包括红外线辐射加热。

目前,以②和③为常用,⑤很有发展前途,特别是远红外线辐射加热。

管材和小件坯料,可在成型设备上安装活动加热板,也可另用液体(如甘油浴)或火焰直接加热。大件坯料,则须另用烘箱加热。

加热板多用电作热源,由陶瓷板或碳化硅板和电热丝组成。有封闭式和敞开式两种。如果在封闭碳化硅板的外表面,涂上发射远红外线的涂料,即成远红外线发射板,对于硬聚氯乙烯来说,其波长最好在6~20μm之间。

加热板的加热温度,一般由自偶调压变压器或可控硅调压器控制。

加热板的边线长度,要比坯料长10~50mm。

用加热板加热时,为提高加热速度和生产率,常常采用两面加热,下加热板的功率应比上加热板低。使用远红外线发射板加热时,可单面加热,在背面最好设置由抛光铝板制成的反射板,借以节省热量,使坯料受热均匀。但若坯料太厚,需另考虑。

烘箱可以用电或蒸汽作热源,其温度应能自动控制。

加热功率,加热板按3.5~6.8W/cm2计算,烘箱按1.5~3.5W/cm2计算。

(二)夹持系统

夹持系统,对于差压成型是重要的,它必须保证夹持的坯料不会滑动,而且要有可靠的气密性。

夹持框架,是由上下两个机架组成,压力可在一定的范围内调整,最大的总压力,随设备的大小而变化,可自0.5t~5t。

(三)真空系统

真空系统,由真空泵和真空贮罐等组成。真空度应该达到69.33~89.32kPa(520~670mmHg)。真空贮罐的容量,至少应比最大成型室的容量大一倍半。真空泵的传动功率,随设备的大小而定,一般在2~4kW。

(四)压缩空气系统

压缩空气系统,由空气压缩机和贮罐等组成。压缩机的额定排气量可为0.15~0.3m3/min,压强为0.6~0.7MPa。

压缩空气除用于成型外,还可用于制件的冷却,操纵机件和脱模的动力。

(五)模具

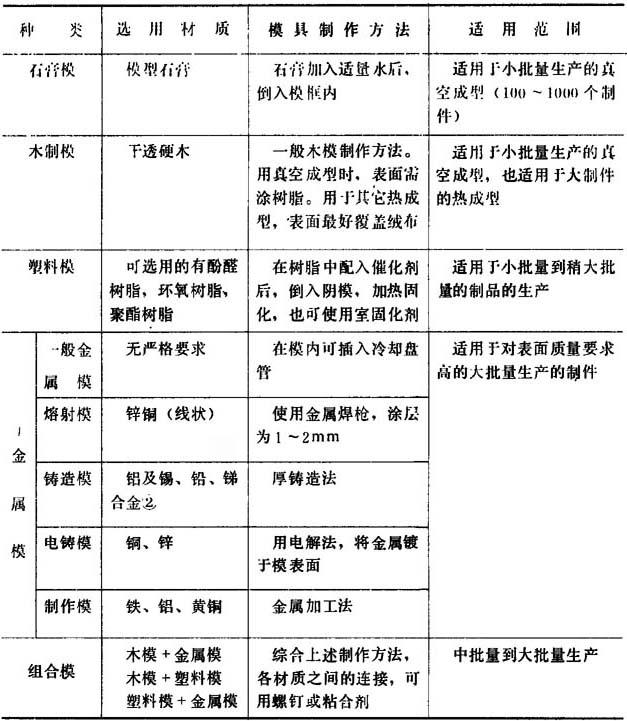

热塑性塑料在热成型时,模具所受的压力不高,因此,可用多种材料来制作。常用的制模材料,有木材、石膏、塑料、金属等(表9-2-1)。选用制模材料的主要依据,是制件的质量和数量。如要求生产数量大、表面粗糙度低、结构精细而复杂的制件,一般选用铝或钢。

表9-2-1 模具材料及适用范围

①这些制作方法和适用范围,皆适用于尼龙。

②合金的成分为:铅80%,锡10%,锑10%。

一般说来,制件与模面接触的一面,表面质量较高,依此,可以根据表面质量的要求,选用阳模或阴模。脱模剂常用硬脂酸锌、二硫化钼或硅油等。

模槽深度与宽度(或直径)的比值,通称为拉伸比,它是衡量各种热成型方法优劣的一项指标。

表9-2-2 某些成型方法所允许的拉伸比

设计模具时应考虑的参数,见表9-2-3。

表9-2-3 模具设计时应考虑的某些参数

①S为原片材厚度。

②不是平均分配,孔应放在凹槽棱角处。

(六)成型机

就动作来说,成型机有手动、半自动和全自动之分,就进料方式来说,有分批进料和连续进料两种。

分批进料适用于不易成卷的厚片,可使用三段轮转机(图9-2-21)。

图9-2-21 三段轮转机操作示意图

1-片材 2-加热 3-成型 4-装片 5-卸制件 6-制件 7-操作位置

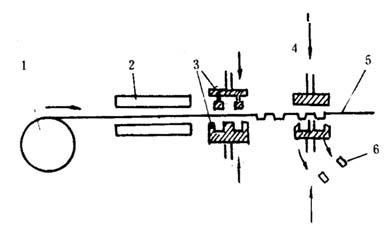

连续进料成型,适用于可成卷的片材,或由挤出机直接供给的片材(图9-2-22和9-2-23)。

图9- 2-22 连续进料成型的设备示意图

1- 片材卷 2- 加热器 3- 模具 4-冲裁模 5-回收片材 6-成品

图9-2-23 多工位自动装置示意图

1-旋转式辊筒 2-辐射加热器 3-片材卷 1-导轮 5-冷却装置 6-阴模 7-被包装物(液体或粉料) 8-包装材 9-滚轮 10-压焊装置 11-冲裁模 12-包装成品