沸腾焙烧炉的附属设备

出处:按学科分类—工业技术 轻工业出版社《制浆造纸手册第五分册酸法制浆》第69页(3430字)

1.加料设备

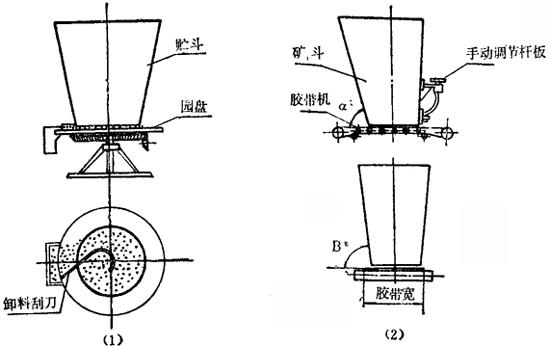

常用有圆盘加料器和胶带加料器两种(图6-2-21)。

图6-2-21 圆盘加料器和胶带加料器

(1)圆盘加料器(2)胶带加料器

圆盘加料器供料均匀,容易调整,管理方便,在物料块度不大于50毫米的情况下均可适用。

表6-2-33 敞开式圆盘加料器

胶带加料器设备结构比较简单,投资少,加料均匀。带速一般为0.04~0.2米/秒。如图6-2-21(2)所示,为了使水分较高的尾砂能顺利地落到胶带上,α、3角均应大于70°。料仓内壁衬一层硬聚氯乙烯板以利于尾砂下落。

2.矿渣输送设备

矿渣输送方法可分为干法、半干法和湿法。

(1)埋刮板输送机

埋刮板输送机的链条以0.1~0.4米/秒的速度运行,带动散状物料连续运动。在生产中已使用的埋刮板输送机的长度一般为10~70米。埋刮板输送机的特点是结构简单,易于密闭,可耐高温,占地面积小,较易制造,且动力消耗较少。国内埋刮板输送机有SMS(水平)、CMS(垂直)、ZMS(Z形)三种型式,用于矿渣输送较成熟的是SMS型。根据我国某厂使用经验,属于高温部分(输送600~800℃矿渣,无水冷夹套),链条可用半年,外壳可用二年,如矿渣温度在200℃以下,链条可用一年以上,外壳可用数年。

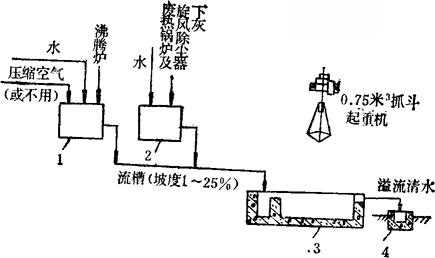

(2)矿渣水力输送(图6-2-22)

图6-2-22 水力输送矿渣简图

1-渣水混合罐 2-灰水混合罐 3-沉淀池 4-下水道

水与矿渣重量比20~30:1;每小时每立方米水需沉降面积1~2米2:澄清后出水含尘为0.4~0.6克/升,颜色基本是清的;沉淀的渣泥含水20~25%:下灰管径不小于250毫米,下灰管应伸入水面以下不少于100毫米;渣水混合物一般利用流槽自流,流槽的坡度1~2.5%,如用砂泵输送时,砂泵磨损严重,如某厂砂泵叶轮只能用14~21天,管道弯头可用45天。

表6-2-34 矿渣输送流程和操作特点

(3)矿渣风动输送

分为压缩空气输送及真空吸送。前者采用仓式或船形吹灰器,气体压力为2~6大气压;后者操作负压力小于5000毫米水柱。风送矿渣的优点是密闭,设备简单,投资少,布置紧凑,易于维修管理,真空吸送可连续操作,并能适应多个分散的下料点。但其缺点是动力消耗大,当输送距离为100~200米时,动力消耗为带式输送机或埋刮板输送机的1~5倍。吸尘系统比较麻烦,输送高温矿渣时管道磨损严重。

颗粒的悬浮速度:一般计算式为:

式中 C粒—颗粒在气流中的阻力系数,是雷诺数Re粒的函数;

g—重力加速度,9.81米/秒2。

式中 ρ气——气体的密度,公斤/米3;

μ气——气体的粘度,公斤/米·秒。

当Re粒<1,按Stokes定律(细小粒子):

当Re粒=1~500,按Allen定律(中等颗粒).

当Re粒=500~2×105,按Newton定律(大颗粒):

表6-2-35 硫铁矿渣悬浮速度U浮计·算结果

注:计算采用γ粒=4600公斤/米3

输送气速U是指输送管内气体的平均气速,应大于悬浮速度。

输送气速过低,造成堵塞;太高,则动力消耗大,管道磨损也大。其适宜值应由试验求得,下列公式可供估算。

U=KU浮

K等于5~10。平均粒径大的K较小,平均粒径小的K较大。

或:

式中 α——系数,对硫铁矿渣,取α=10~16;

β——系数,β=(2~5)×10-5,下限数值对应于干燥矿渣;

L折——折算成输送管线长度,米;

γ粒——颗粒真重度,吨/米3。

上式用于输送硫铁矿渣,当管道的折算长度小于300米时, 。在生产上使用的气速一般为10~30米3/秒。由于气体温度和压力的变化,沿输送管道的全长,输送速度是不一样的,必要时应作分段验算。

。在生产上使用的气速一般为10~30米3/秒。由于气体温度和压力的变化,沿输送管道的全长,输送速度是不一样的,必要时应作分段验算。

混合比:单位时间内被输送的物料重量和输送气体重量之比称为混合比:

式中 G——单位时间内被输送的物料重量;

Q——单位时间内输送气体重量。

实用的混合比范围:

真空吸送 m=1~5

高压压送 m=5~50

输送风量:理论输送风量:

或

式中 γ气——气体重度的平均值,公斤/米3。

输送系统的流体阻力:包括加速物料的压力损失,输送管道的压力损失以及分离器的压力损失。

加速物料的压力损失:

式中 c——依给料方法而定的函数,一般c=1~10。

输送管道的压力损失一般都需要通过试验来确定。在缺乏试验资料时,可按下式计算:

式中  ——纯净气体通过直管时的压力损失;

——纯净气体通过直管时的压力损失;

k——系数,由物料性能及管道倾斜角度决定。k值应由试验求得,一般k=0.2~1,粉状物料水平输送k≈0.3~0.6。垂直管道比水平管道k值为大。

Δp弯=(1+k0m)Δp弯

式中  ——纯净气体通过弯头时的压力损失;

——纯净气体通过弯头时的压力损失;

k0——系数,如下:

(4)矿渣的综合利用

硫铁矿渣的主要成分是Fe2O2和Fe3O4。根据原矿品质的不同,硫铁矿渣中有时也含有铜、钴等有色金属,所以综合利用矿渣中的有色金属十分重要。

国内硫铁矿渣约有一半以上被利用。其中80%左右用于水泥工业,其余用于炼铁。