磨削加工

出处:按学科分类—工业技术 江苏科学技术出版社《模具工简明实用手册》第491页(2893字)

磨削加工在模具制造中主要用于模具零件的平面、内外圆柱面、内外圆锥面和各类模具的成型表面的加工。有两个优点:

1.可进行各种材料的磨削

既可磨削黑色金属,又可磨削有色金属和非金属材料;既可磨削低强度、低硬度的材料,又可磨削高强度、高硬度的材料,特别是淬硬材料。

2.可获得很高的加工精度和很小的表面粗糙度

磨削平面的经济精度分别为IT6~7级,表面粗糙度Ra值为0.2~0.4μm。磨削内、外圆柱表面的经济精度分别为IT6~7级和IT6级,表面粗糙度Ra值为0.2~0.8μm和0.2~0.4μm。

(一)常见磨床及磨具

1.磨床与砂轮

磨削加工常用的磨床有平面磨床、外圆磨床、内圆磨床、万能工具磨床和成型磨床等。

磨削使用的刀具是砂轮,砂轮是用结合剂把磨料黏结在一起经焙烧而成的具有一定几何形状的磨具。

2.磨料品种、代号及其应用范围(GB/T2476-1994)(表7.3-26)。

表7.3-26 磨料品种、代号及应用范围

3.磨料粒度号及其选择(GB2477-1983)

(1)粒度号及其基本尺寸(表7.3-27)

表7.3-27 粒度号及基本尺寸 (μm)

(2)微粉粒度号及其基本尺寸(表7.3-28)

表7.3-28 微粉粒度号及其基本尺寸 (μm)

(3)不同粒度磨具的使用范围(表7.3-29)

表7.3-29 不同粒度磨具的使用范围

4.磨具硬度等级及其代号(GB/T2484-1994)(表7.3-30)

表7.3-30 磨具硬度等级及其代号

5.结合剂代号、性能及其适用范围(GB/T2484-1994)(表7.3-31)

表7.3-31 结合剂代号、性能及其适用范围

6.普通磨具的标记方法(GB/T2484-1994)

砂轮的标记方法示例

7.磨具产品分类与代号(GB/T2484-1994)

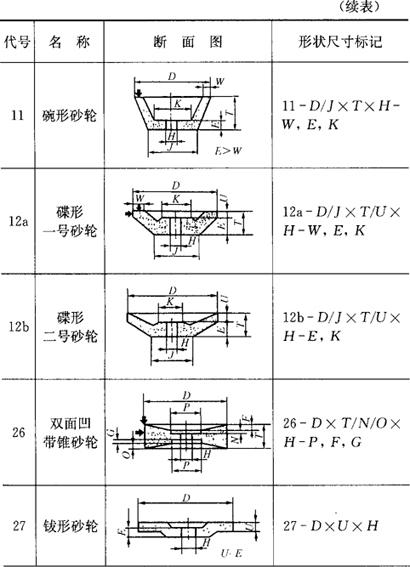

(1)砂轮(表7.3-32)

表7.3-32 砂轮的形状代号及尺寸标记

注:表图中有“←”者为主要使用面。

(2)普通磨具的最高工作线速度(表7.3-33)

表7.3-33 普通磨具的最高工作线速度

(二)超硬磨料磨具

1.超硬磨料的品种、代号及应用范围(GB/T6405-1994、GB6966-1986)(表7.3-34)

表7.3-34 超硬磨料的品种、代号及应用范围

2.超硬磨料的粒度

(1)超硬磨料的粒度号及尺寸范围(GB/T6406.1-1996)(表7.3-35)

表7.3-35 超硬磨料的粒度号及尺寸范围 (μm)

(2)超硬磨料的微粉粒度及基本尺寸(表7.3-36)

表7.3-36 超硬磨料微粉粒度及基本尺寸

注:表中D为颗粒投影折合为相当圆的直径;B为颗粒投影宽度。

(三)磨削余量

1.外圆的磨削余量(表7.3-37)

表7.3-37 外圆的磨削余量 (mm)

注:表中数值为直径余量。

2.内圆的磨削余量(表7.3-38)

表7.3-38 内圆的磨削余量 (mm)

注:表中数值为直径余量;适合成批生产。

3.平面的磨削余量(表7.3-39)

表7.3-39 平面的磨削余量 (mm)

注:1.表中数值是单面加工余量。

2.多个零件同时加工时,长度及宽度分别为各件(长或宽)尺寸和各间隙之总和。

3.热处理零件磨前的加工余量为表中数值乘以1、2。

4.磨削的加工余量和公差只用于有公差的表面加工。